一种处理高炉熔渣热能回收方法.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种处理高炉熔渣热能回收方法.pdf

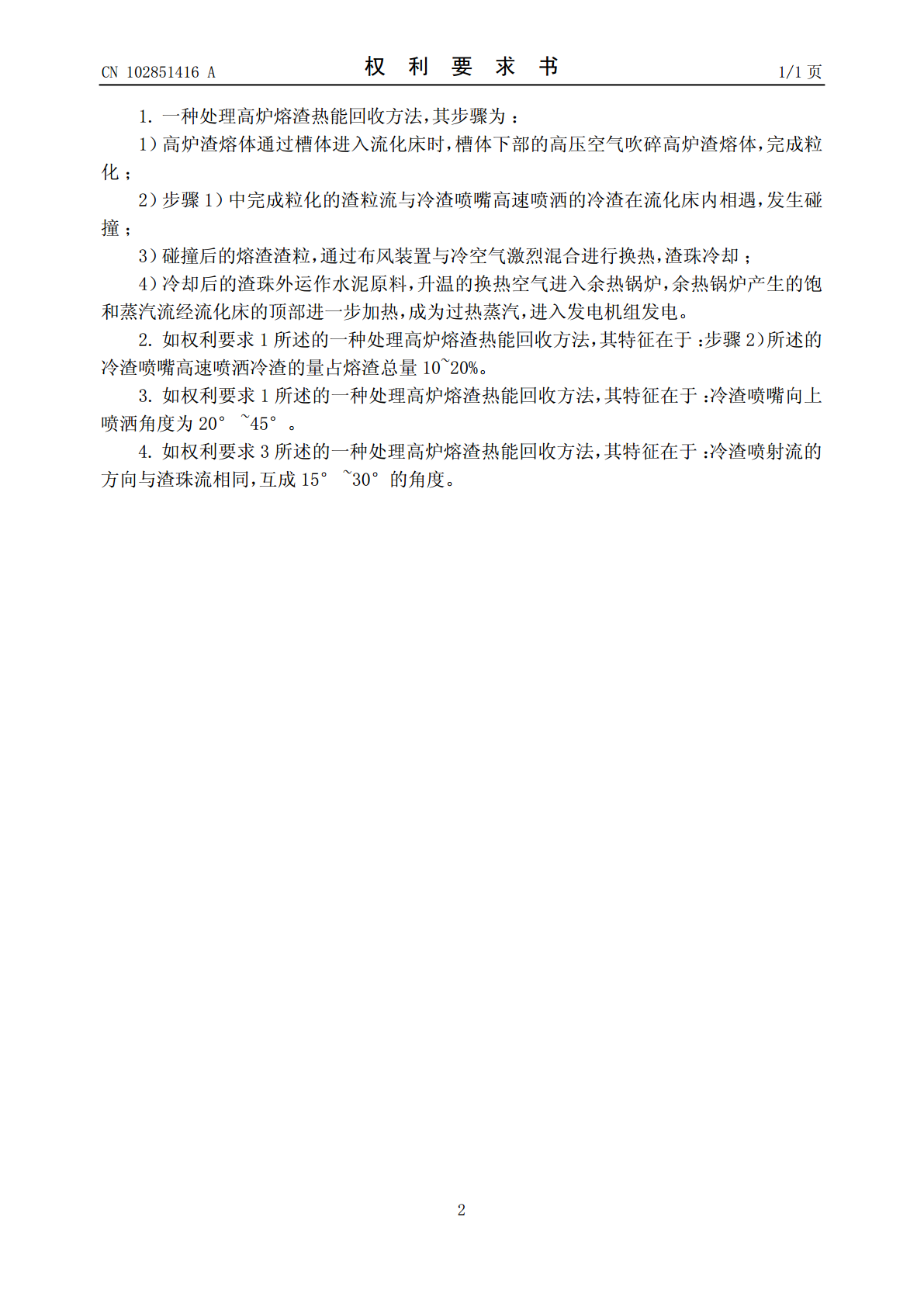

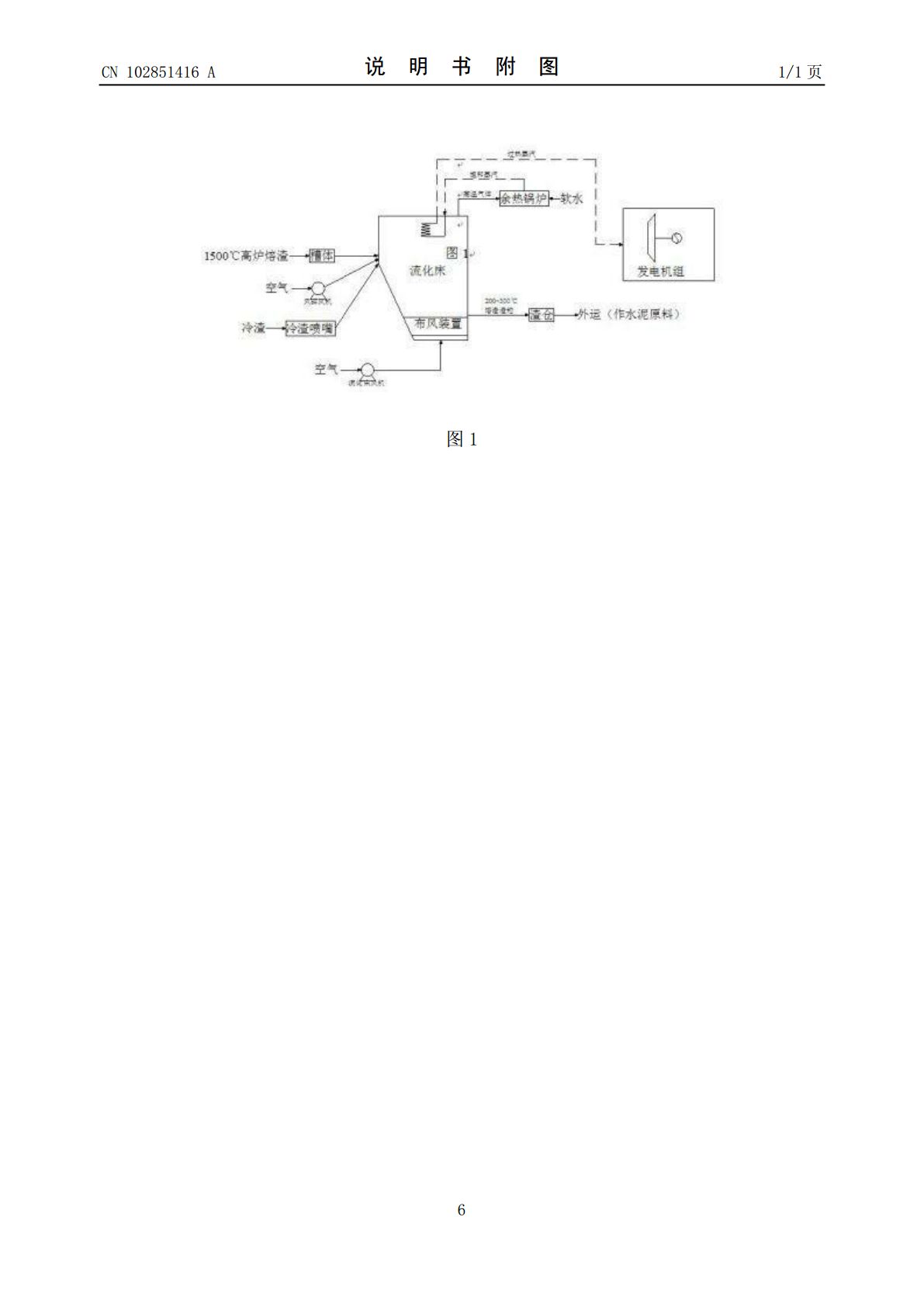

本发明属于能源回收利用领域,尤其涉及冶金、钢铁行业中的一种处理高炉熔渣热能回收方法。该处理高炉熔渣热能回收方法的步骤为:1)高炉渣熔体通过槽体进入流化床时,槽体下部的高压空气吹碎高炉渣熔体,完成粒化;2)步骤1)中完成粒化的渣粒流与冷渣喷嘴高速喷洒的冷渣在流化床内相遇,发生碰撞;3)碰撞后的熔渣渣粒,通过布风装置与冷空气激烈混合进行换热,渣珠冷却;4)冷却后的渣珠外运作水泥原料,升温的换热空气进入余热锅炉,余热锅炉产生的饱和蒸汽流经流化床的顶部进一步加热,成为过热蒸汽,进入发电机组发电。本发明具有粒化效率

高炉熔渣热能回收系统.pdf

本发明公开了高炉熔渣热能回收系统,包括渣缸,用于承装高炉熔渣;旋转组件,置于渣缸上方,用于吸收高炉熔渣的热能;升降组件,位于渣缸、旋转组件的外侧,用于固定旋转组件,并在竖直方向上控制旋转组件的升降;电机组件,与旋转组件相连接,为旋转组件的水平转动提供动力;管道,装有液态金属,与旋转组件相连接,用于将旋转组件吸收的热量传导出去;液态金属泵组件,与管道相连接,为液态金属在管道内循环流动提供动力;热能交换器,所述液态金属经过热能交换器后,液态金属中的热能传递出去,温度变低。行星旋转轮自转和公转相结合的设置,公转

高炉熔渣热能回收系统.pdf

本发明公开了高炉熔渣热能回收系统,包括渣缸,用于承装高炉熔渣;蜂巢式高炉熔渣吸热组件,置于渣缸上方,用于吸收高炉熔渣的热能;升降组件,位于渣缸、蜂巢式高炉熔渣吸热组件的外侧,用于固定蜂巢式高炉熔渣吸热组件,并在竖直方向上控制蜂巢式高炉熔渣吸热组件的升降;管道,装有液态金属,与蜂巢式高炉熔渣吸热组件相连接,用于将蜂巢式高炉熔渣吸热组件吸收的热量传导出去;液态金属泵组件,与管道相连接,为液态金属在管道内循环流动提供动力;热能交换器,所述液态金属经过热能交换器后,液态金属中的热能传递出去,温度变低。液态金属在管

一种高炉熔渣热能回收系统.pdf

本发明属于能源回收利用领域,尤其涉及冶金、钢铁行业中的一种高炉熔渣热能回收系统。该高炉熔渣热能回收系统,包括粒化单元、流化床渣粒碰撞单元、空气热交换单元、过热蒸汽回收单元、出渣单元,粒化单元是由熔渣槽、导流槽、风碎风机、风碎喷嘴组成,熔渣槽呈一定的斜度置于导流槽上方,在导流槽下部由风碎风机产生的高压空气由风碎喷嘴喷出,导流槽出口插入流化床。本发明具有粒化效率高、减少了炉渣颗粒的相互粘附性等优点。

一种基于高温渣余热回收的高炉熔渣干法处理方法.pdf

本发明公开了一种基于高温渣余热回收的高炉熔渣干法处理方法,涉及钢铁冶金行业中的高炉渣处理工艺。本发明包括以下步骤:步骤一:将待处理的高炉渣自上而下的落入炉渣处理箱内;步骤二:高炉渣在炉渣处理箱内下落过程中先通过水柱对其进行冲击、冷却,然后通过雾化水对其冷却;步骤三:处理后的高炉渣自炉渣处理箱底部排出,利用余热锅炉回收固态炉渣的高品质热量,炉渣处理箱内形成的蒸气通过蒸汽管道排走。本发明提供了一种相对简化的基于高温渣余热回收的高炉熔渣干法处理方法,且能有效回收高炉渣处理过程中产生的蒸气,降低水耗,尤其可以提供