一种热轧金属的除鳞方法.pdf

文光****iu

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种热轧金属的除鳞方法.pdf

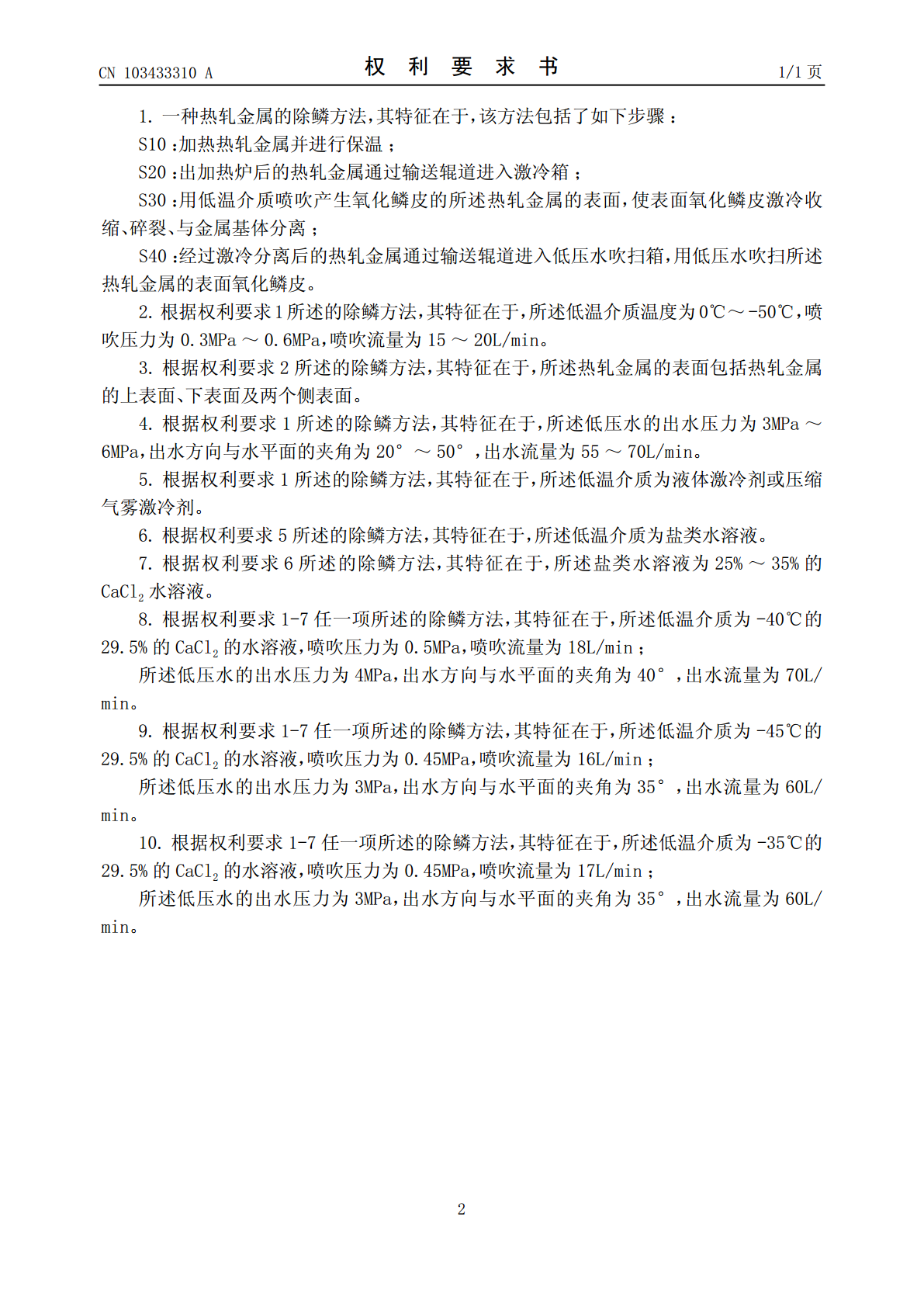

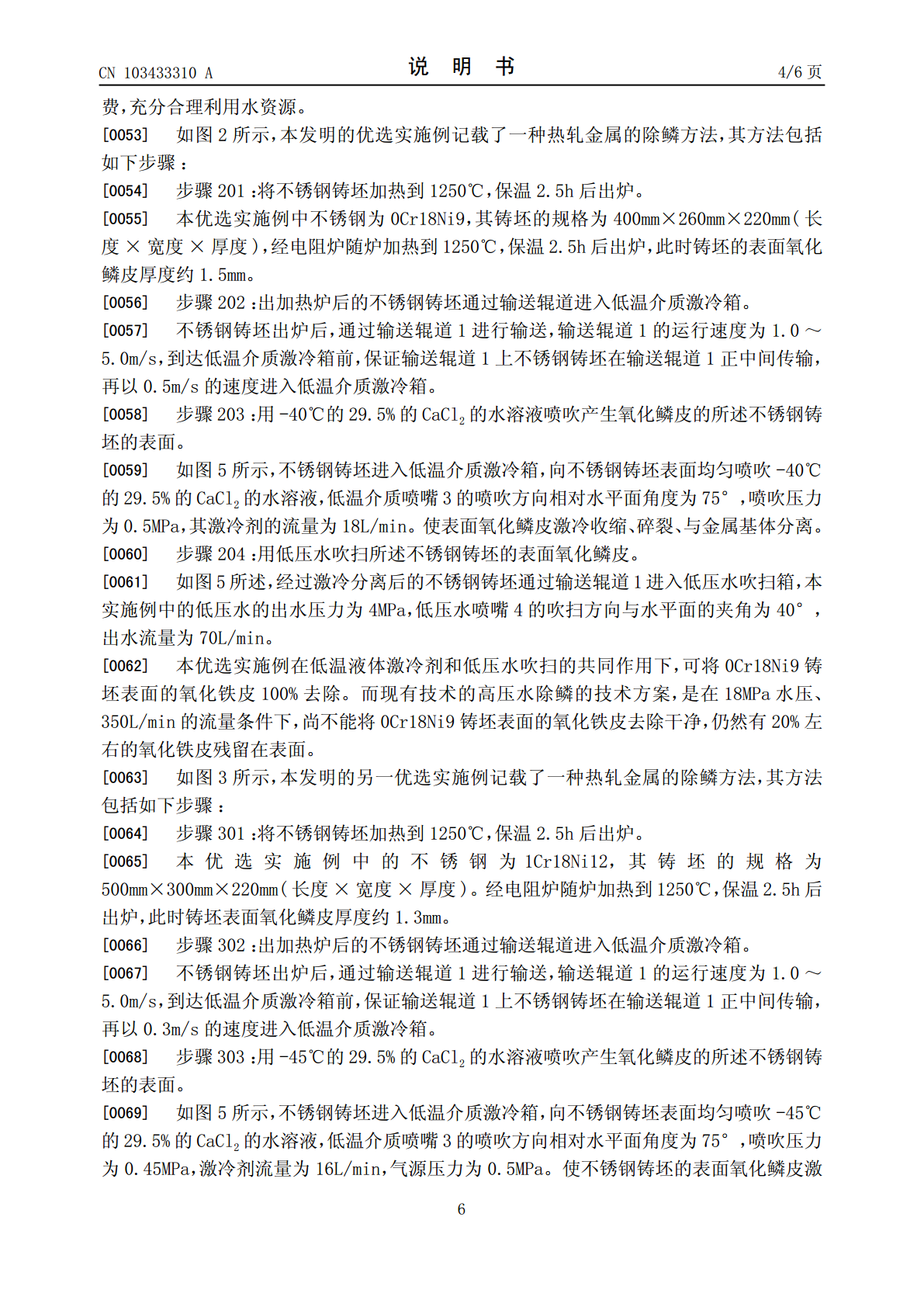

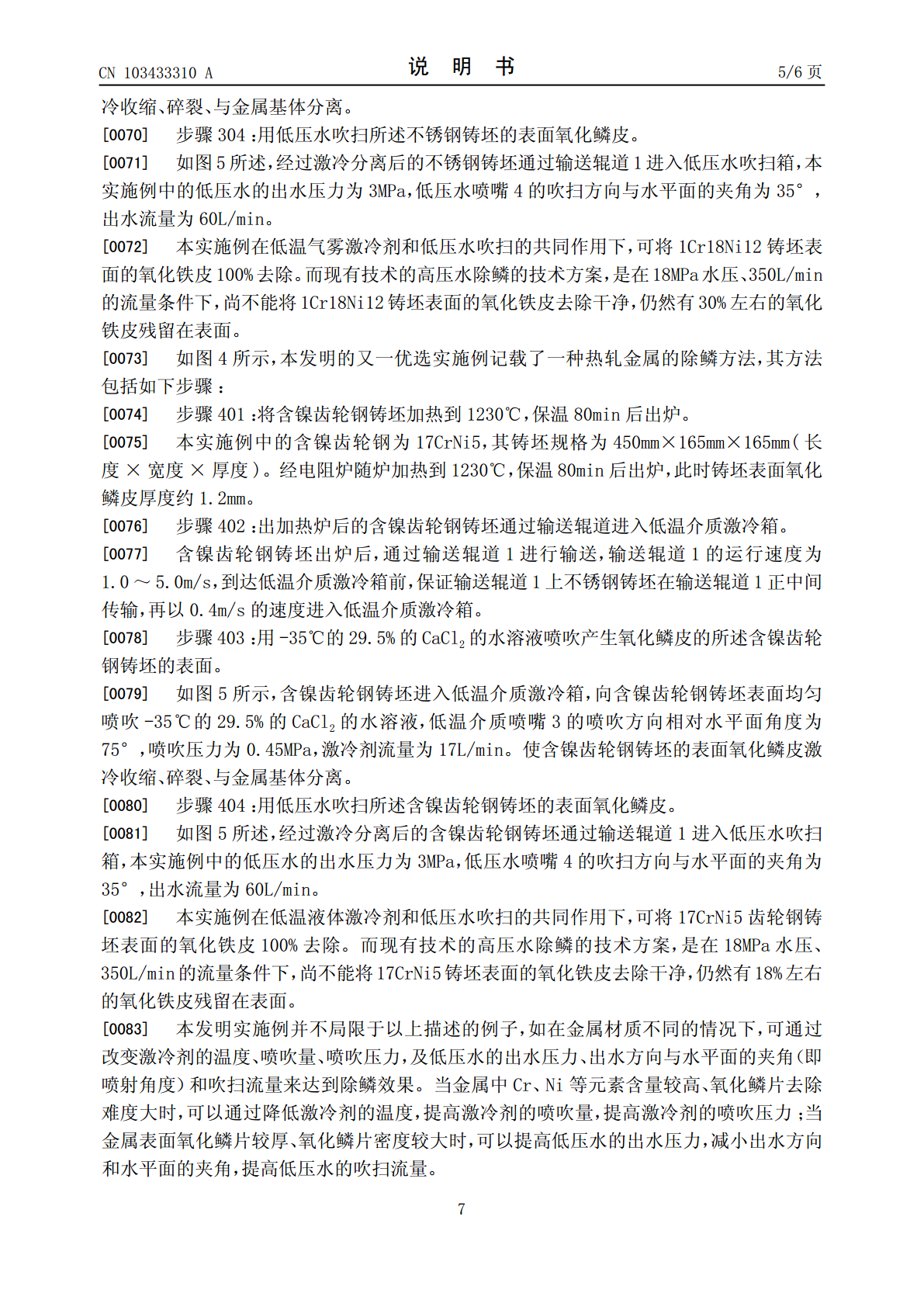

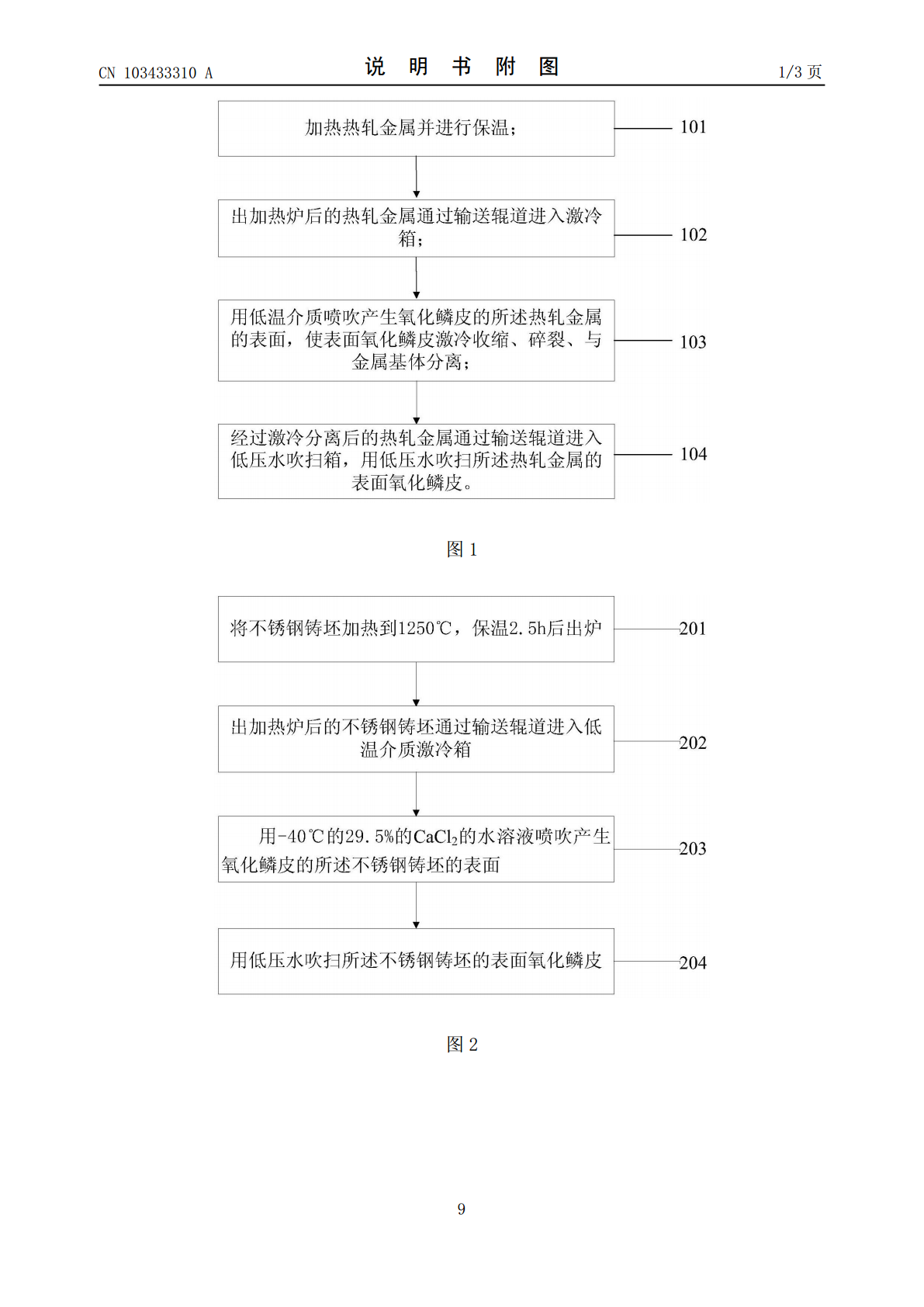

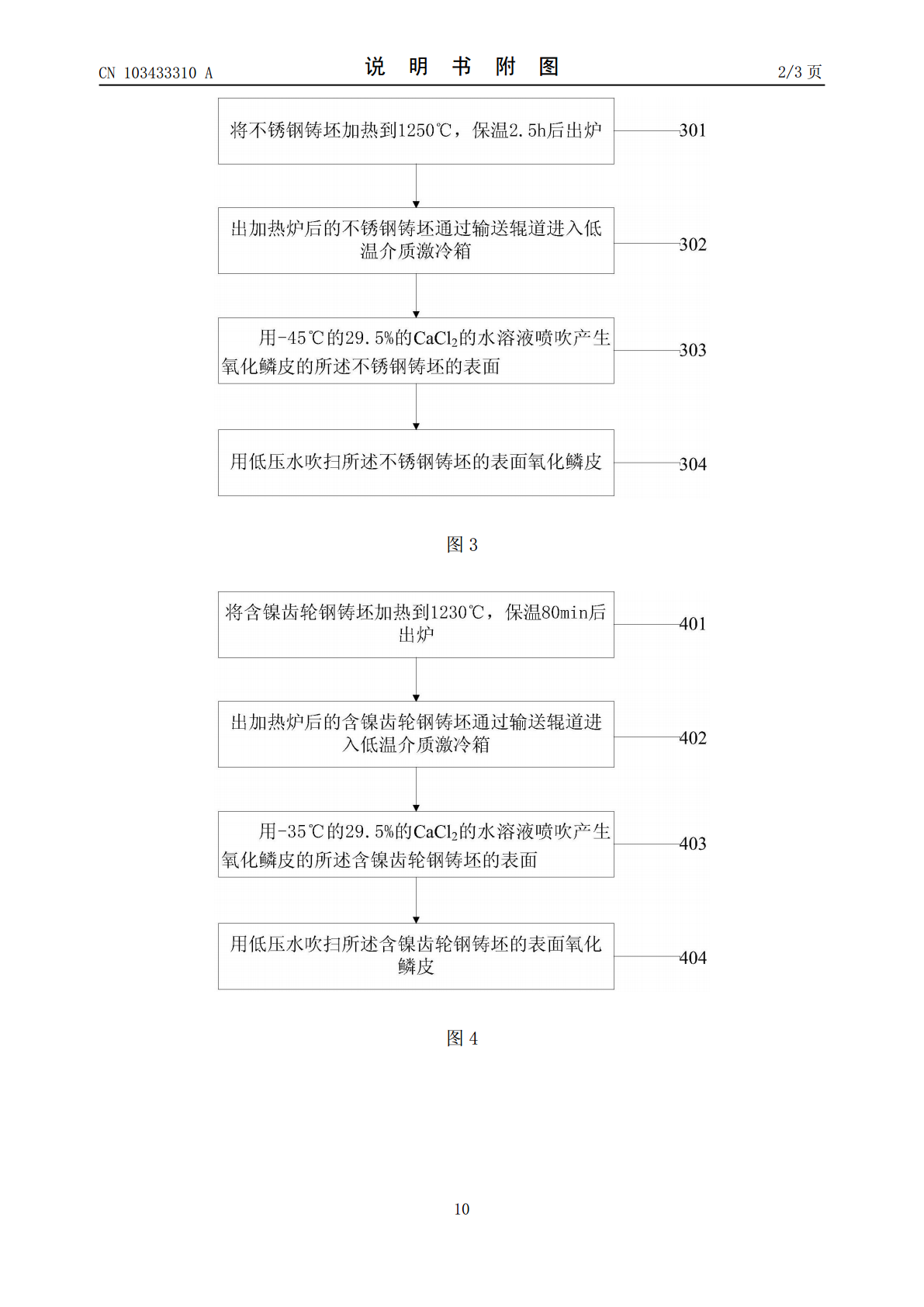

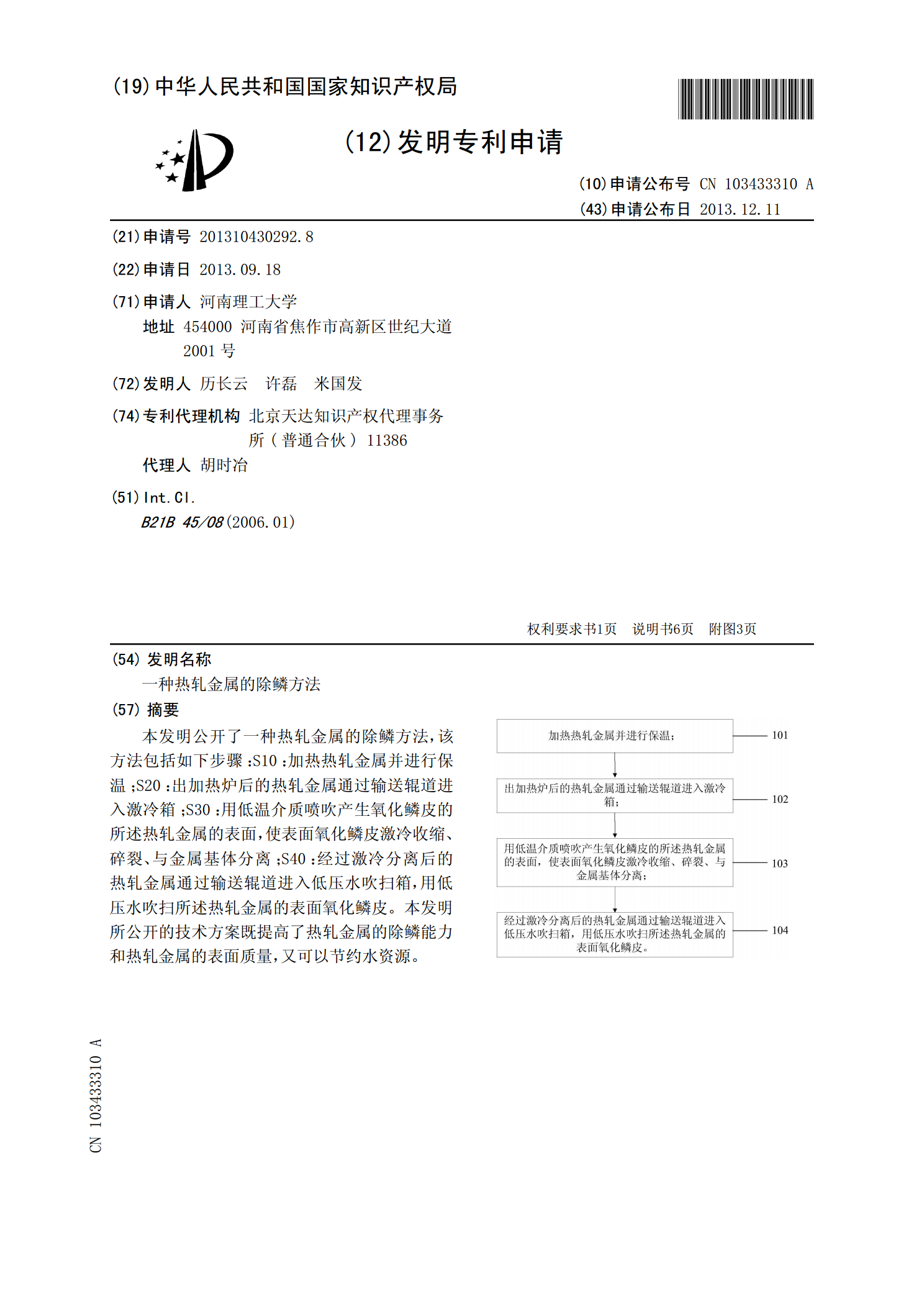

本发明公开了一种热轧金属的除鳞方法,该方法包括如下步骤:S10:加热热轧金属并进行保温;S20:出加热炉后的热轧金属通过输送辊道进入激冷箱;S30:用低温介质喷吹产生氧化鳞皮的所述热轧金属的表面,使表面氧化鳞皮激冷收缩、碎裂、与金属基体分离;S40:经过激冷分离后的热轧金属通过输送辊道进入低压水吹扫箱,用低压水吹扫所述热轧金属的表面氧化鳞皮。本发明所公开的技术方案既提高了热轧金属的除鳞能力和热轧金属的表面质量,又可以节约水资源。

一种热轧棒材高压水除鳞系统及除鳞方法.pdf

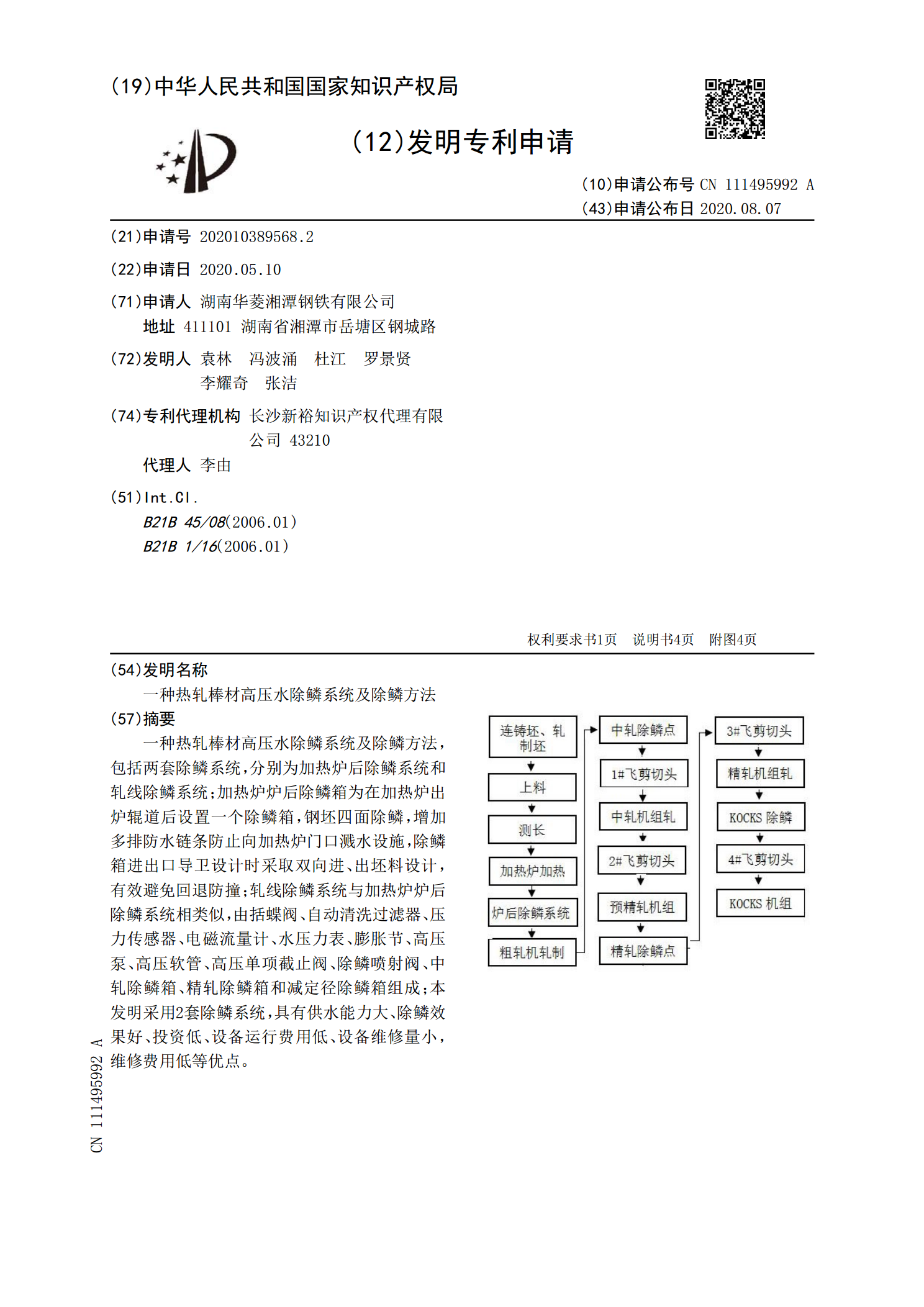

一种热轧棒材高压水除鳞系统及除鳞方法,包括两套除鳞系统,分别为加热炉后除鳞系统和轧线除鳞系统;加热炉炉后除鳞箱为在加热炉出炉辊道后设置一个除鳞箱,钢坯四面除鳞,增加多排防水链条防止向加热炉门口溅水设施,除鳞箱进出口导卫设计时采取双向进、出坯料设计,有效避免回退防撞;轧线除鳞系统与加热炉炉后除鳞系统相类似,由括蝶阀、自动清洗过滤器、压力传感器、电磁流量计、水压力表、膨胀节、高压泵、高压软管、高压单项截止阀、除鳞喷射阀、中轧除鳞箱、精轧除鳞箱和减定径除鳞箱组成;本发明采用2套除鳞系统,具有供水能力大、除鳞效果

一种热轧钢坯的高效除鳞方法.pdf

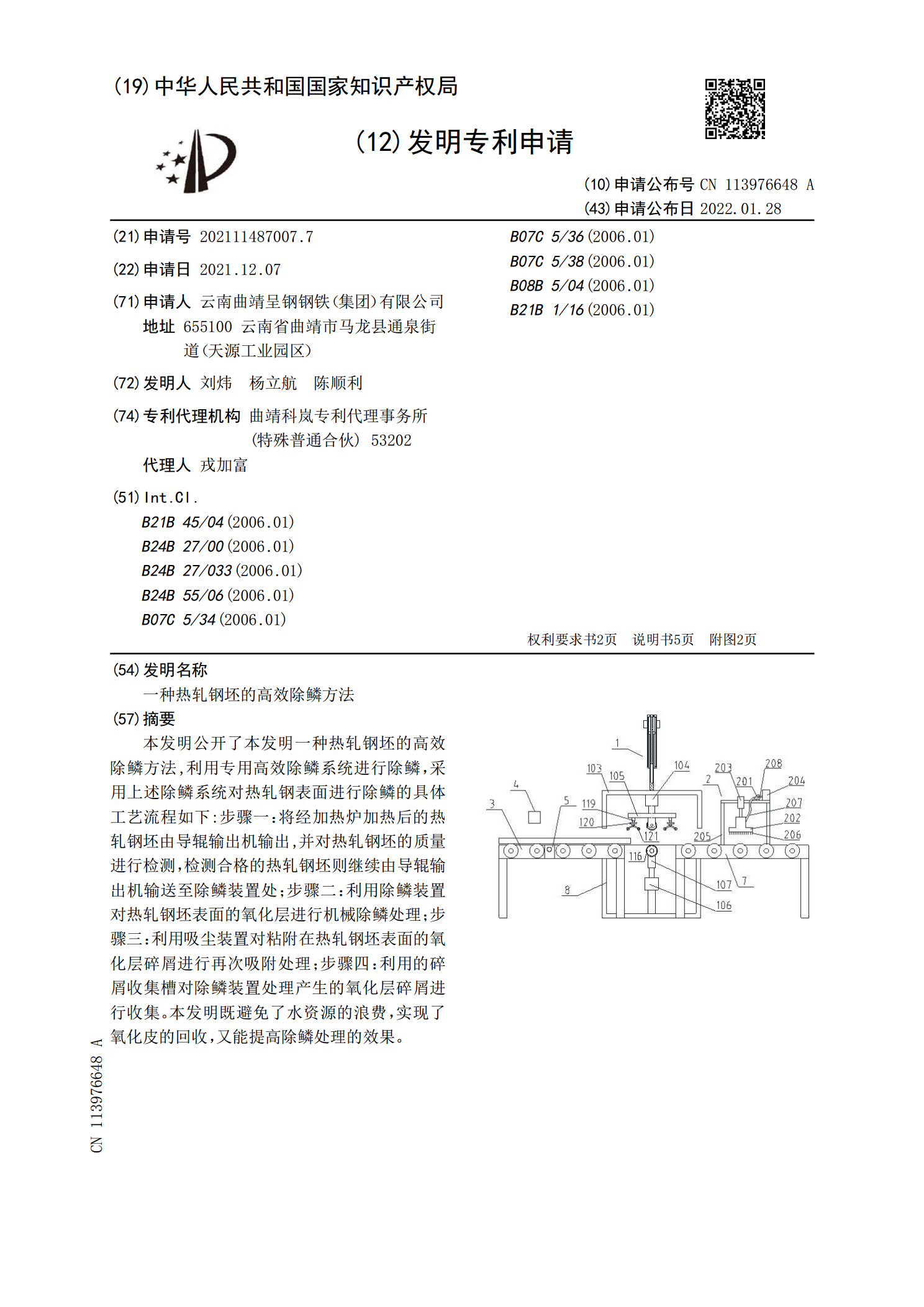

本发明公开了本发明一种热轧钢坯的高效除鳞方法,利用专用高效除鳞系统进行除鳞,采用上述除鳞系统对热轧钢表面进行除鳞的具体工艺流程如下:步骤一:将经加热炉加热后的热轧钢坯由导辊输出机输出,并对热轧钢坯的质量进行检测,检测合格的热轧钢坯则继续由导辊输出机输送至除鳞装置处;步骤二:利用除鳞装置对热轧钢坯表面的氧化层进行机械除鳞处理;步骤三:利用吸尘装置对粘附在热轧钢坯表面的氧化层碎屑进行再次吸附处理;步骤四:利用的碎屑收集槽对除鳞装置处理产生的氧化层碎屑进行收集。本发明既避免了水资源的浪费,实现了氧化皮的回收,又

一种热轧除鳞设备的节能配置方法.pdf

本发明是针对热轧设备选型中主要工艺参数确定的节能改进,尤其针对热轧除鳞设备参数确定的方法的节能优化。主要解决现有除鳞配置条件下,除鳞泵一直按最大功率工作导致能耗较大的技术问题。本发明技术方案:一种热轧除鳞设备的节能配置方法,确定各除鳞点的除鳞流量,各除鳞点启动时间和生产节奏要求。根据最恶劣条件下计算每块钢的最大流量,计算每小时的最大用水量,泵能力确定就根据小时最大用水量进行考虑,选取总耗能最少的配置。蓄势器配置要保证在除鳞泵和蓄势器共同供给条件下,满足阶段性大水量的要求。本发明在保证各种生产条件下除鳞效果

热轧高强钢汽车板除鳞方法.pdf

本发明公开了一种热轧高强钢汽车板除鳞方法,板坯加热步骤:所述板坯在加热炉内依次经第一加热段、第二加热段和均热段加热至1200℃~1220℃后出炉,在炉时间≤180min,在所述均热段的均热时间≤30min,所述板坯在所述第二加热段出口的温度为1110~1150℃;粗轧步骤:所述板坯进入粗轧区进行粗除鳞和粗轧,形成中间坯;精轧步骤:精轧入口除鳞集管开启双排对所述中间坯在进行精轧除鳞之后,所述中间坯进入精轧机组进行精轧,其中,所述精轧除鳞的除鳞压力19~22MPa,控制所述中间坯在精轧入口温度为950‑101