矩形连铸生产低碳低硅钢的方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

矩形连铸生产低碳低硅钢的方法.pdf

本发明公开了一种矩形连铸生产低碳低硅钢的方法,其包括转炉冶炼、LF精炼和矩形坯连铸工序;所述转炉冶炼工序中,采用低碳锰铁进行锰合金化,转炉终点碳含量控制在0.04%及以下;出钢过程采用铝锭进行脱氧;所述LF精炼工序中,采用低碳锰铁进行锰成分调整,采用铝基脱氧剂脱氧,使用铝线进行铝成分调整,采用钙铁线进行钢水钙处理,出站前软吹时间不小于10分钟;所述矩形坯连铸工序中,大包采用氩封保护套管,采用整体式中间包进行保护浇注,连铸第一包开浇初期加入无碳覆盖剂,控制中间包钢水过热度为20~40℃。本方法通过合理的控制

降低低碳低硅钢连铸头炉钢中氮含量的方法.pdf

本发明提供了一种降低低碳低硅钢连铸头炉钢中氮含量的方法,属于钢铁冶炼技术领域,包括:在第一炉浇注前向中间包内吹入惰性气体,进行气体置换在保护套管碗部设置密封垫,并对保护套管与大包上水口连接处进行气幕保护;对中间包盖上的烤包孔进行封闭覆盖;保护套管降至中间包的冲击区,向充满惰性气体的中间包内浇注钢水,将中间包注满,并按预设要求向中间包内添加覆盖剂。本发明是在大包第一炉开浇前对中间包内气体进行置换,使开浇前的中间包呈真空状态,避免钢水在浇注过程中直接与空气接触,利用惰性气体保护钢水液面,强有力地避免钢水的二次

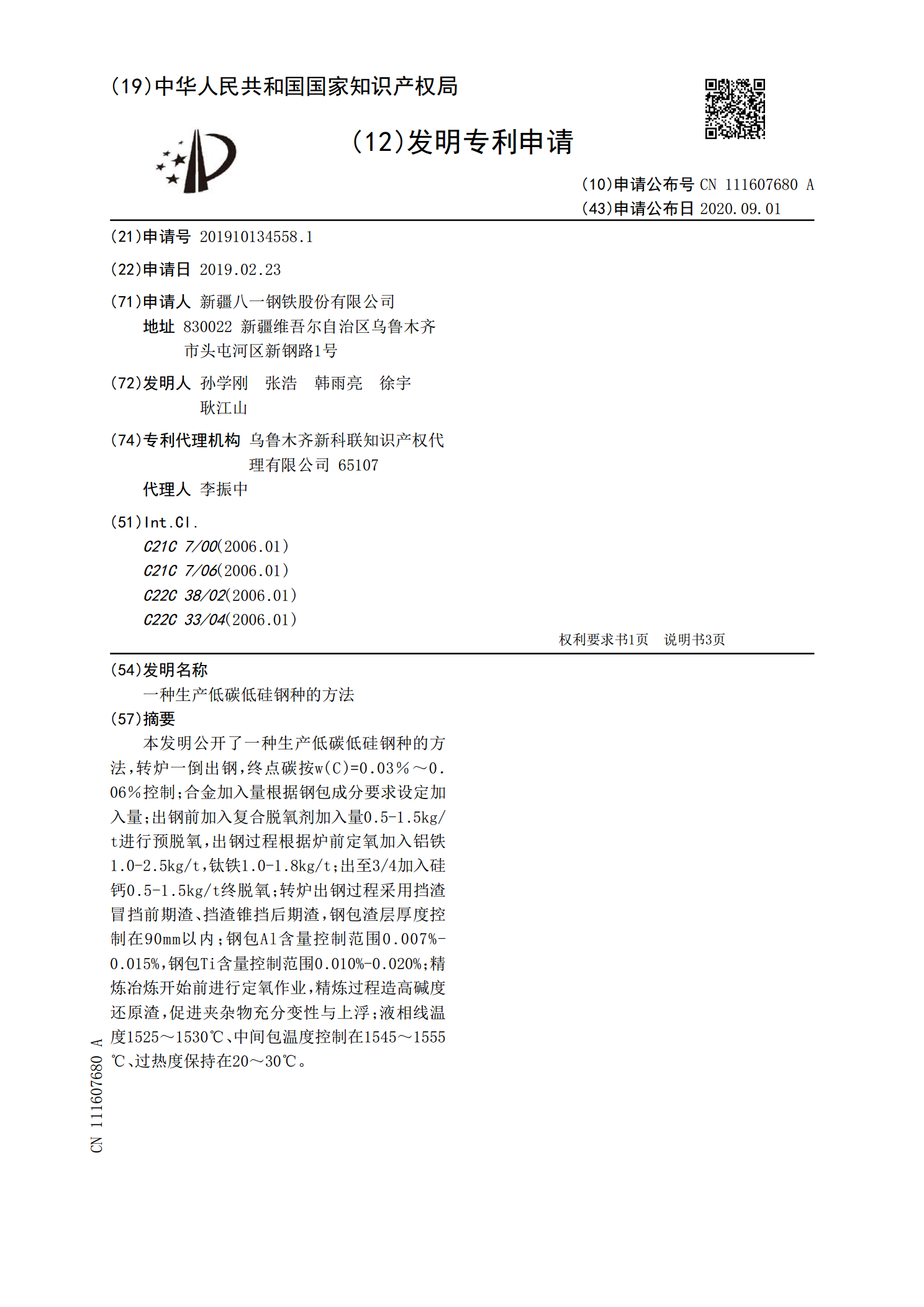

一种低碳低硅钢的生产方法.pdf

本发明公开了一种低碳低硅钢的生产方法,生产步骤主要包括:铁水脱硫预处理,首先根据铁水中含量及精炼炉脱硫效果和钢中含量;转炉冶炼将脱硫预处理过的铁水兑入转炉内进行冶炼,保证转炉钢终点C含量控制在0.06‑0.10%的范围内;VD炉真空处理,保证VD真空槽内真空度达到0.27KPa及以下高真空状态,槽内真空度达到0.27KPa时脱碳脱氧阶段结束。本发明的目的是提供一种低碳低硅钢的生产方法,提高钢的纯净度,同时避免连铸浇注该类钢种时水口结瘤的问题,并具有良好的力学性能。

一种低碳低硅钢的生产方法.pdf

本发明提供了一种低碳低硅钢的生产方法,包括步骤:铁水预处理、转炉炼钢、CAS精炼、RH精炼、连铸。本发明取消了LF精炼工序,将其造渣功能分摊至其它工序;确保入炉铁水中[S]处于较低水平,降低了后续工序脱硫过程中的回Si程度;出钢过程采用双挡渣工艺,出钢时加入石灰和铝块进行强脱氧,出钢至1/2时再加入金属锰,出钢全程打开钢包底吹氩气。本方法通过改进低碳低硅钢的工艺流程,注重在整个工艺流程中加强对钢水中Si含量的控制,从而提高低碳低硅钢中Si含量的达标率,且减少钢水中夹杂物的种类、含量及性质,使得内部质量满足

一种生产低碳低硅钢种的方法.pdf

本发明公开了一种生产低碳低硅钢种的方法,转炉一倒出钢,终点碳按w(C)=0.03%~0.06%控制;合金加入量根据钢包成分要求设定加入量;出钢前加入复合脱氧剂加入量0.5‑1.5kg/t进行预脱氧,出钢过程根据炉前定氧加入铝铁1.0‑2.5kg/t,钛铁1.0‑1.8kg/t;出至3/4加入硅钙0.5‑1.5kg/t终脱氧;转炉出钢过程采用挡渣冒挡前期渣、挡渣锥挡后期渣,钢包渣层厚度控制在90mm以内;钢包Al含量控制范围0.007%‑0.015%,钢包Ti含量控制范围0.010%‑0.020%;精炼冶炼