一种高效去除高磷鲕状赤铁矿中磷的方法.pdf

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高效去除高磷鲕状赤铁矿中磷的方法.pdf

本发明涉及高磷鲕状赤铁矿脱磷技术领域,尤其是一种高效去除高磷鲕状赤铁矿中磷的方法,通过对鲕状赤铁矿压制成球后,置于真空碳管炉中,加热,真空还原处理30?60min,收集固相,使得得到精矿的磷含量低于0.1%,精矿的品位达到60%以上,并避免了采用脱磷剂的处理,降低了处理成本,避免了新物质的加入,降低杂质成分。

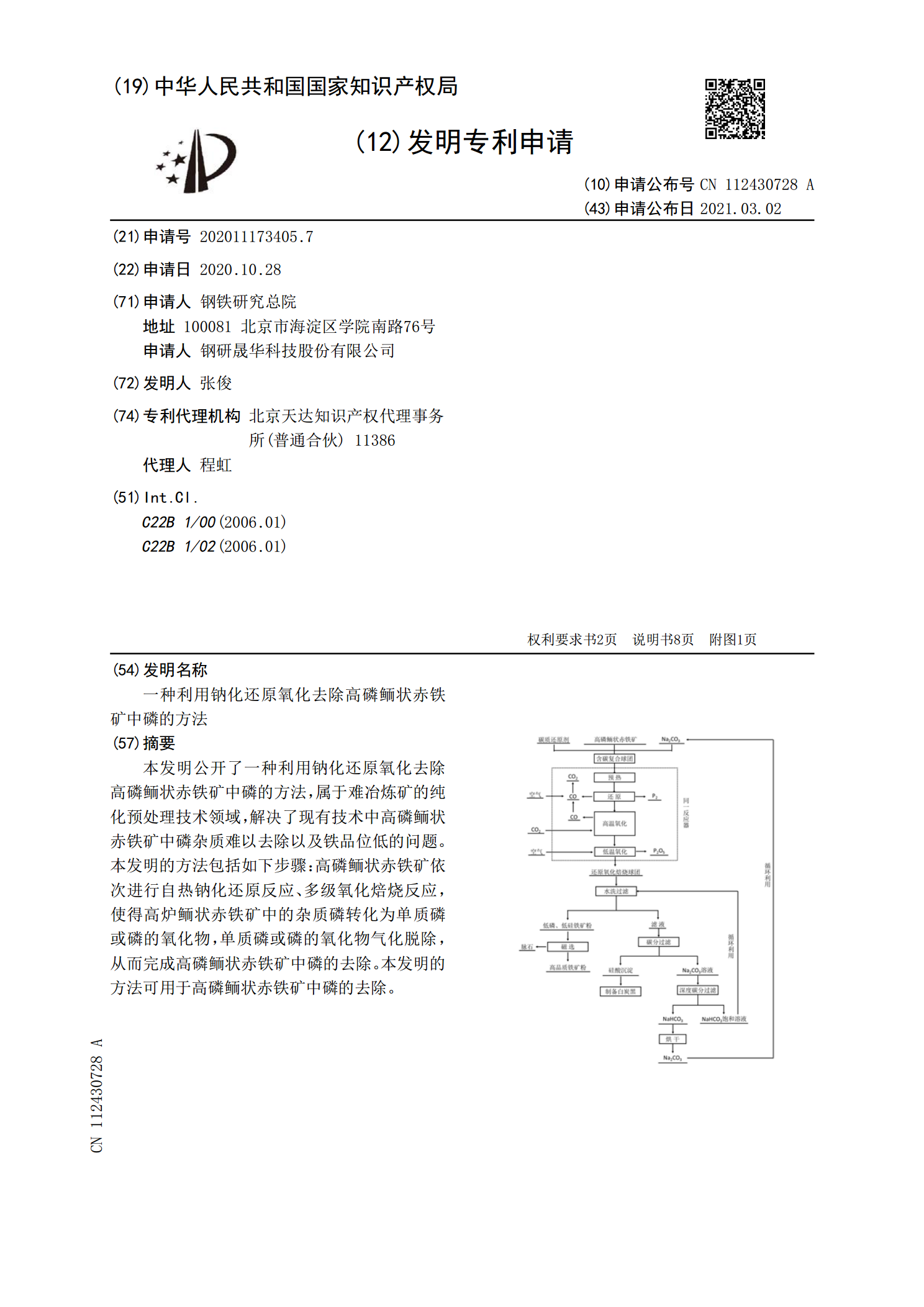

一种利用钠化还原氧化去除高磷鲕状赤铁矿中磷的方法.pdf

本发明公开了一种利用钠化还原氧化去除高磷鲕状赤铁矿中磷的方法,属于难冶炼矿的纯化预处理技术领域,解决了现有技术中高磷鲕状赤铁矿中磷杂质难以去除以及铁品位低的问题。本发明的方法包括如下步骤:高磷鲕状赤铁矿依次进行自热钠化还原反应、多级氧化焙烧反应,使得高炉鲕状赤铁矿中的杂质磷转化为单质磷或磷的氧化物,单质磷或磷的氧化物气化脱除,从而完成高磷鲕状赤铁矿中磷的去除。本发明的方法可用于高磷鲕状赤铁矿中磷的去除。

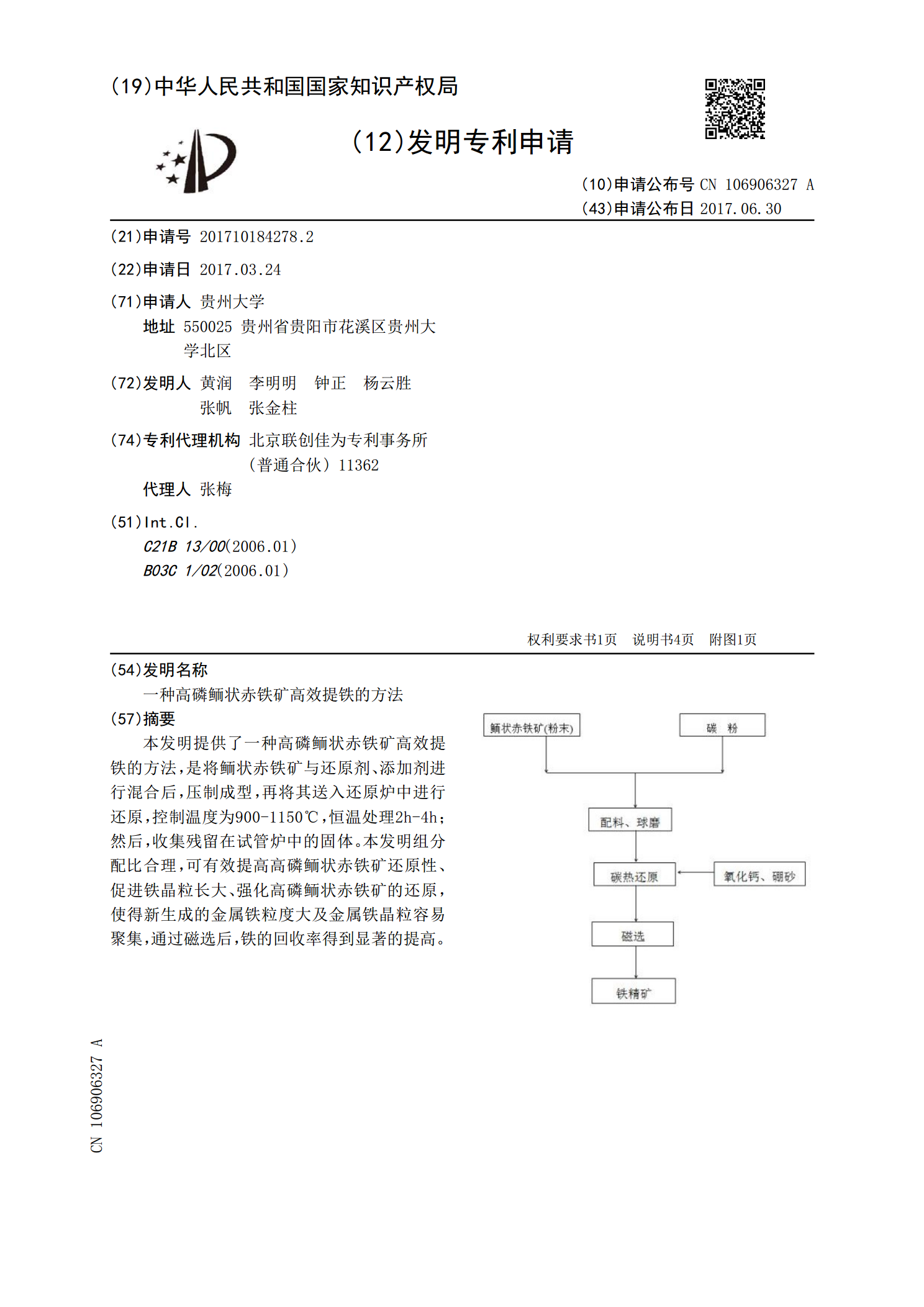

一种高磷鲕状赤铁矿高效提铁的方法.pdf

本发明提供了一种高磷鲕状赤铁矿高效提铁的方法,是将鲕状赤铁矿与还原剂、添加剂进行混合后,压制成型,再将其送入还原炉中进行还原,控制温度为900‑1150℃,恒温处理2h‑4h;然后,收集残留在试管炉中的固体。本发明组分配比合理,可有效提高高磷鲕状赤铁矿还原性、促进铁晶粒长大、强化高磷鲕状赤铁矿的还原,使得新生成的金属铁粒度大及金属铁晶粒容易聚集,通过磁选后,铁的回收率得到显著的提高。

一种高磷鲕状赤铁矿制备富磷渣的方法.pdf

一种高磷鲕状赤铁矿制备富磷渣的方法,将矿烘干,磨细,与还原剂、催化剂、溶剂、添加剂和粘接剂混均匀,成型成复合原料,将复合原料置入回转窑或隧道瑶内,在氩气下,以1-3℃/分钟升温速度将复合原料加热到400±60℃,并保温0.5-6小时,然后以2-4℃/分钟升温速度加热到750±80℃℃区间,保温0.5-4小时,再以1-5℃/分钟升温速度加热到1000±120℃,保温0.5-6小时,在升温和保温过程中炉内气压力为1.2-1.5大气压,反应后复合物料推出回转窑或隧道瑶,冷却,磨细,磁选,得到精矿和尾矿,精矿中金

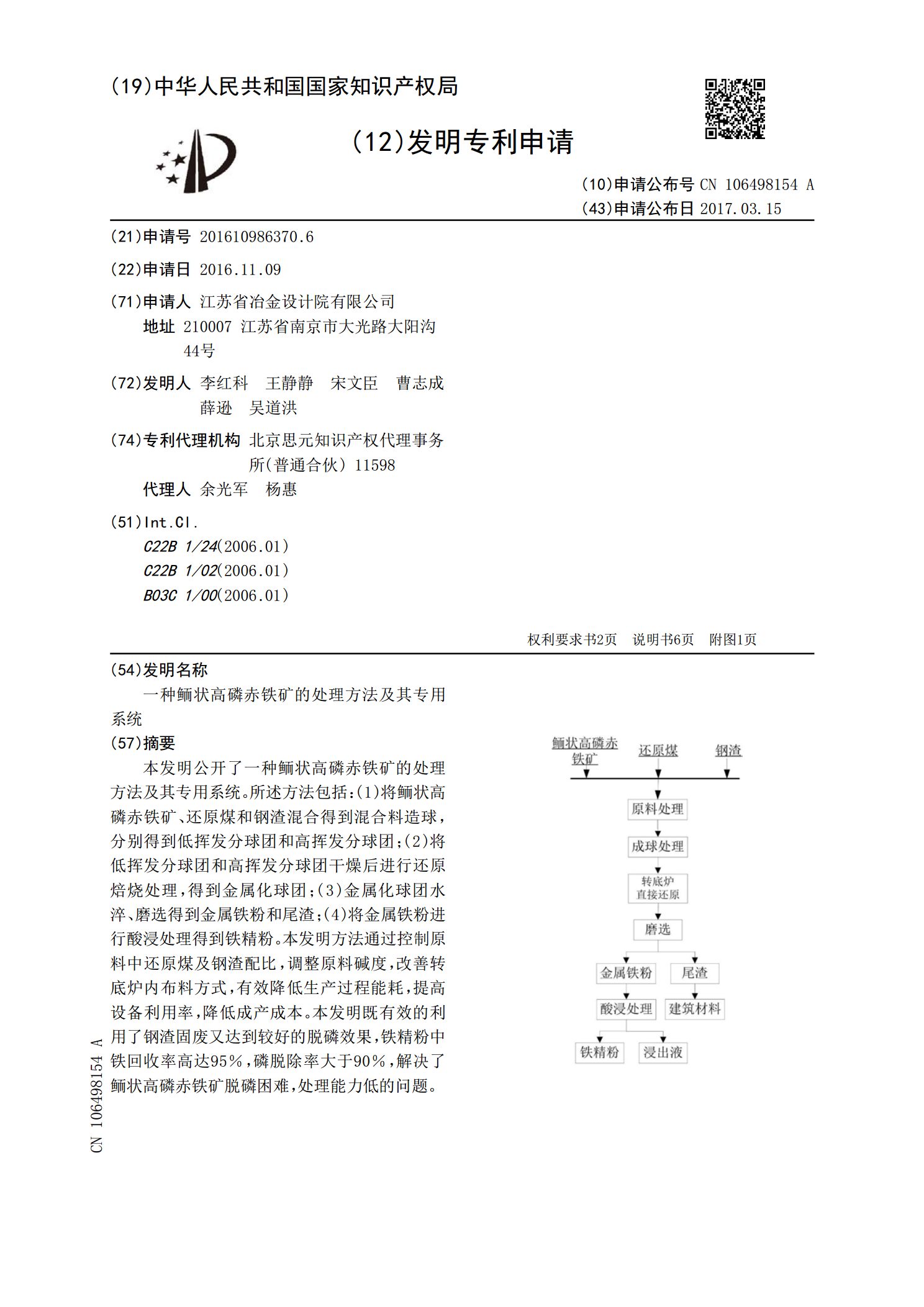

一种鲕状高磷赤铁矿的处理方法及其专用系统.pdf

本发明公开了一种鲕状高磷赤铁矿的处理方法及其专用系统。所述方法包括:(1)将鲕状高磷赤铁矿、还原煤和钢渣混合得到混合料造球,分别得到低挥发分球团和高挥发分球团;(2)将低挥发分球团和高挥发分球团干燥后进行还原焙烧处理,得到金属化球团;(3)金属化球团水淬、磨选得到金属铁粉和尾渣;(4)将金属铁粉进行酸浸处理得到铁精粉。本发明方法通过控制原料中还原煤及钢渣配比,调整原料碱度,改善转底炉内布料方式,有效降低生产过程能耗,提高设备利用率,降低成产成本。本发明既有效的利用了钢渣固废又达到较好的脱磷效果,铁精粉中铁