一种超薄高纯铼箔的制造方法.pdf

志玉****爱啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超薄高纯铼箔的制造方法.pdf

本发明公开一种超薄高纯铼箔的制造方法,包括如下步骤:1)原料制备:首先将高纯铼粉进行射频等离子体球化处理,得到易于粉末轧制成形的高纯球形铼粉或者类球形铼粉;2)纯铼压坯制备:在球化处理后的高纯铼粉中加入的粘结剂,使用粉末轧机,轧制出纯铼压坯;3)烧结:采用真空炉或其他形式高温炉对纯铼压坯进行高温烧结,制备出结晶均匀的纯铼板坯;4)连续化轧制及退火:对纯铼板坯采用多辊轧机和退火联动的连续化轧制;将纯铼板坯表面涂覆润滑剂,连续化轧制与退火,直到得到所需尺寸的成品铼箔。具有轧制流程短,退火效率高,表面质量好等优

一种极薄铼箔的制造方法.pdf

本发明涉及一种极薄铼箔的制造方法。包括如下步骤:将粒度为‑100~‑300目、纯度4N以上的铼粉置于压力机中,在压力100~200Mpa下制成厚度为10mm的纯铼压坯;将纯铼压坯置于真空炉或高温炉中,进行高温烧结,制备出结晶均匀的纯铼板坯;对纯铼板坯采用多辊轧机和退火联动的连续化轧制,进行连续化轧制与退火直到得到铼薄片材;将铼薄片材采用化学刻蚀减薄与多辊轧机精轧并行的联合轧制流程,最终获得目标产品厚度为9~11微米的极薄铼箔。本发明的方法具有效率高,表面质量好,设备投资省等优点。

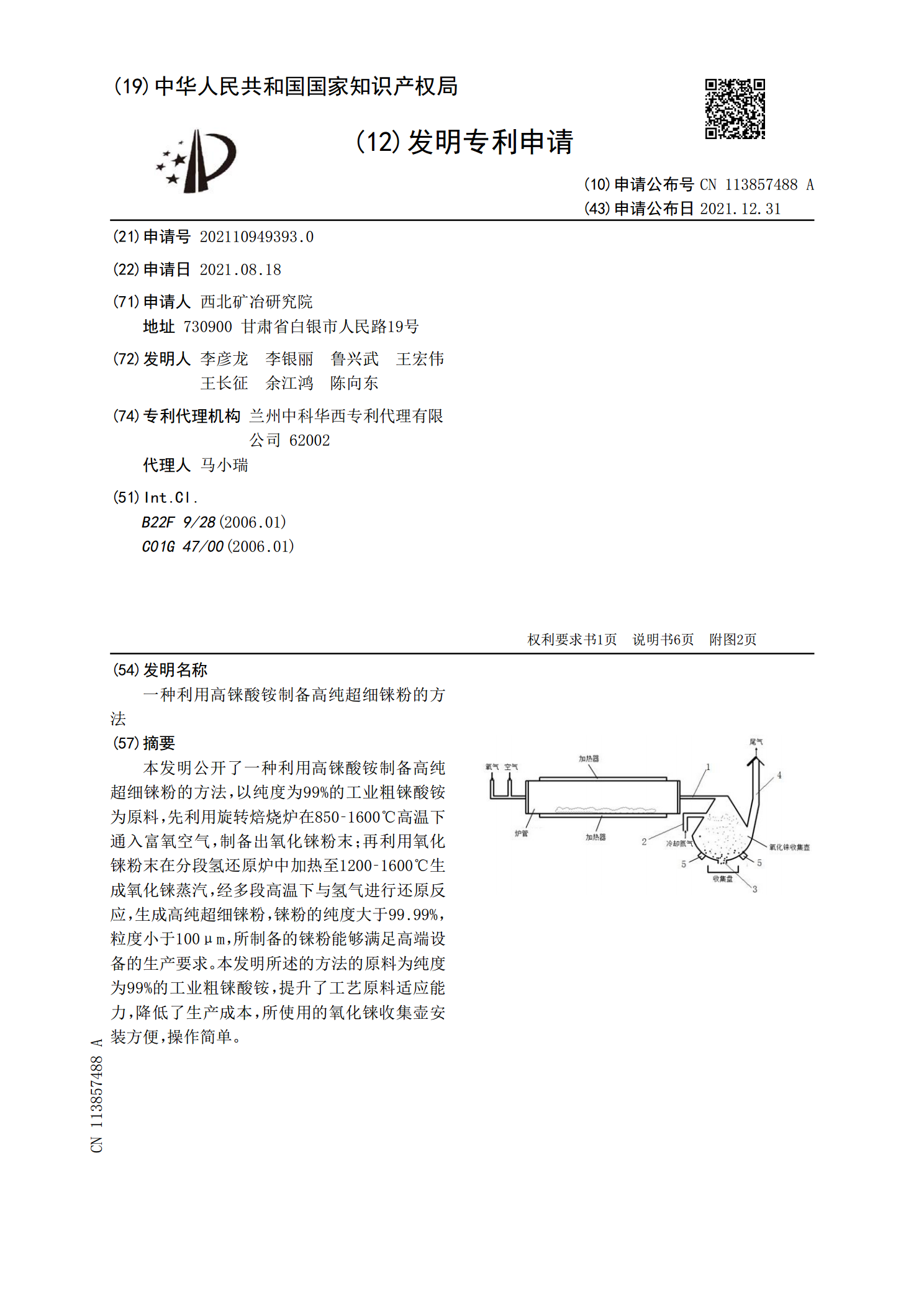

一种利用高铼酸铵制备高纯超细铼粉的方法.pdf

本发明公开了一种利用高铼酸铵制备高纯超细铼粉的方法,以纯度为99%的工业粗铼酸铵为原料,先利用旋转焙烧炉在850‑1600℃高温下通入富氧空气,制备出氧化铼粉末;再利用氧化铼粉末在分段氢还原炉中加热至1200‑1600℃生成氧化铼蒸汽,经多段高温下与氢气进行还原反应,生成高纯超细铼粉,铼粉的纯度大于99.99%,粒度小于100μm,所制备的铼粉能够满足高端设备的生产要求。本发明所述的方法的原料为纯度为99%的工业粗铼酸铵,提升了工艺原料适应能力,降低了生产成本,所使用的氧化铼收集壶安装方便,操作简单。

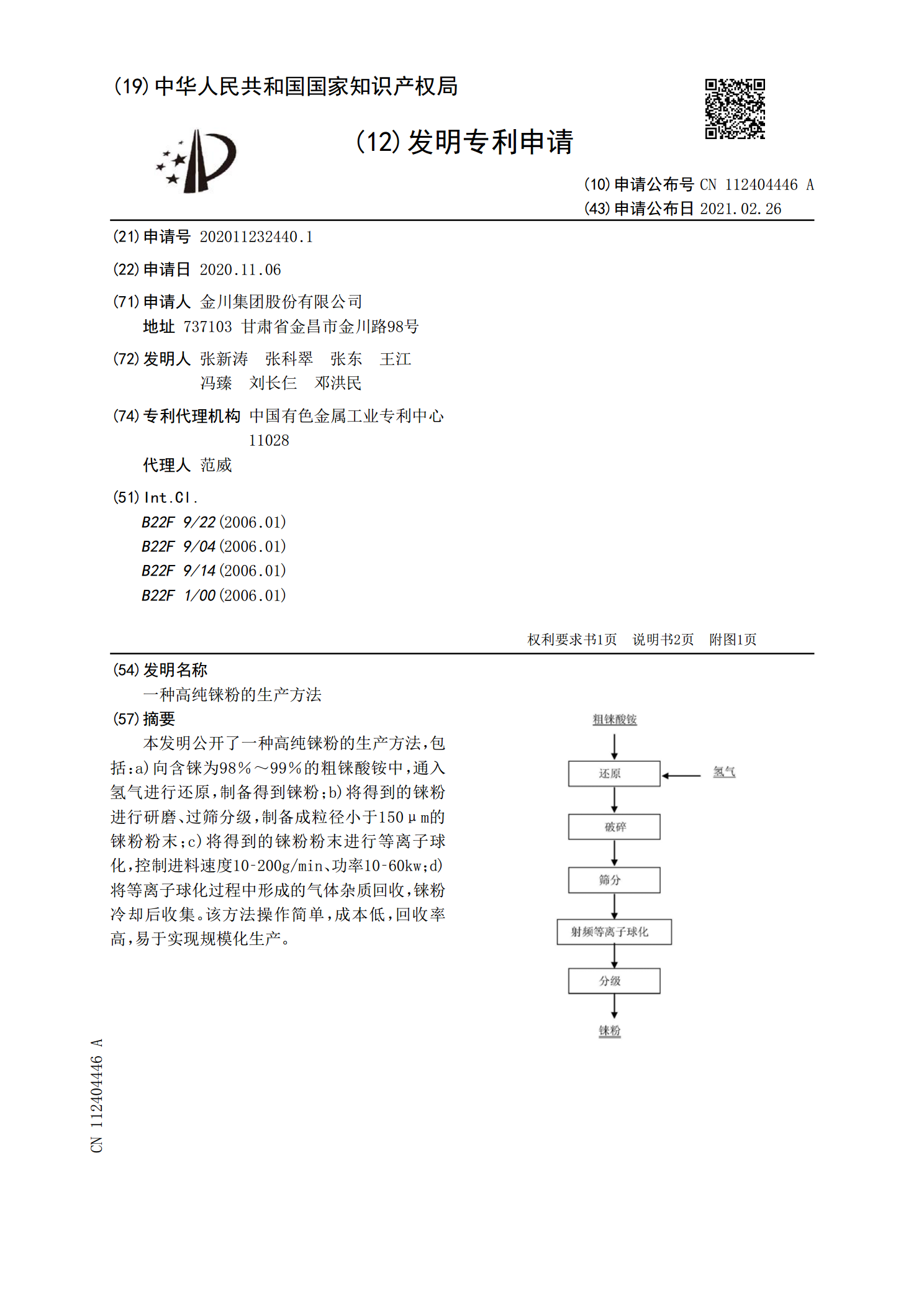

一种高纯铼粉的生产方法.pdf

本发明公开了一种高纯铼粉的生产方法,包括:a)向含铼为98%~99%的粗铼酸铵中,通入氢气进行还原,制备得到铼粉;b)将得到的铼粉进行研磨、过筛分级,制备成粒径小于150μm的铼粉粉末;c)将得到的铼粉粉末进行等离子球化,控制进料速度10‑200g/min、功率10‑60kw;d)将等离子球化过程中形成的气体杂质回收,铼粉冷却后收集。该方法操作简单,成本低,回收率高,易于实现规模化生产。

一种高纯铼酸铵的制备方法.pdf

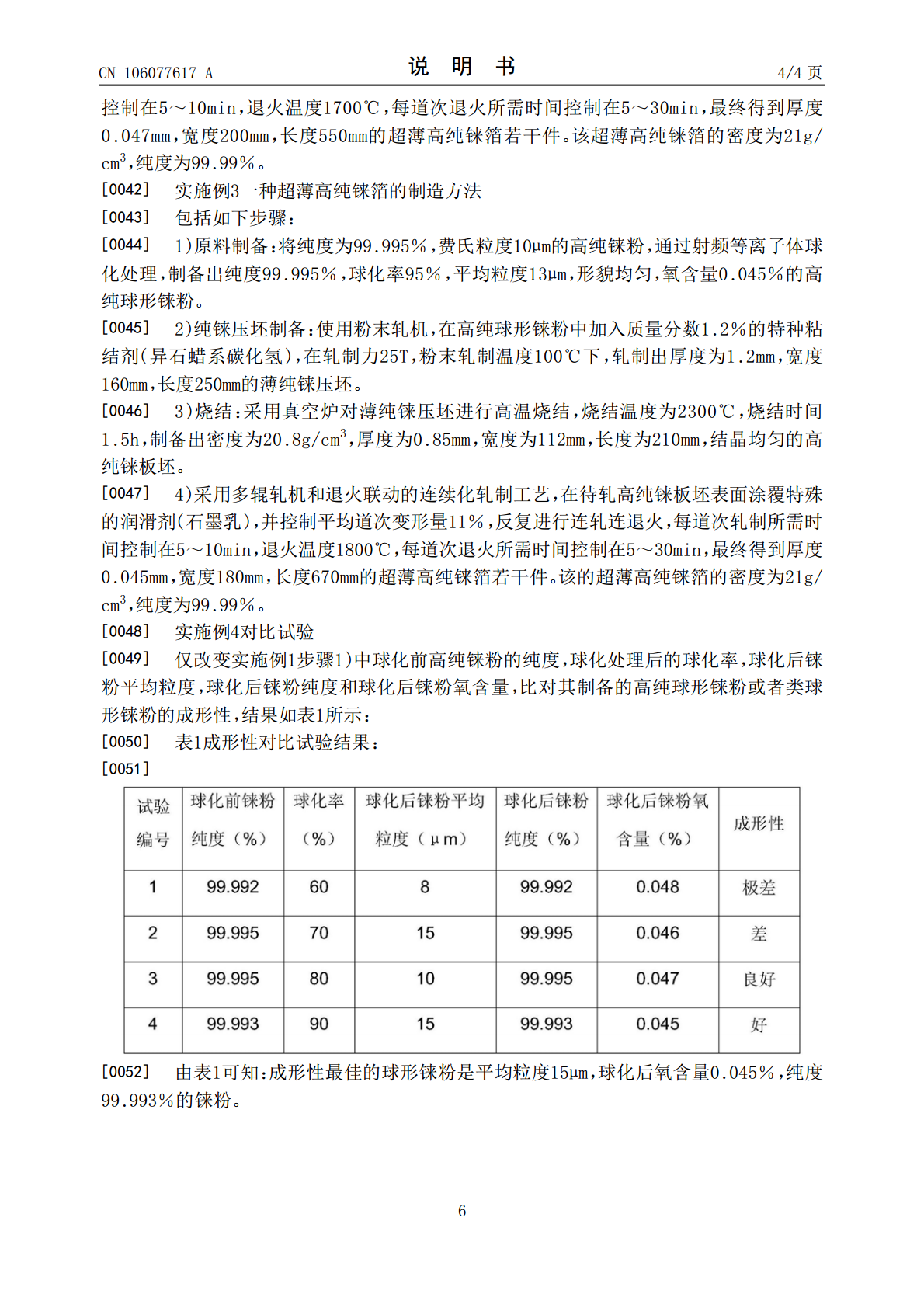

本申请涉及铼酸铵制备的技术领域,具体公开了一种高纯铼酸铵的制备方法。制备方法包括以下步骤:S1、对含有铼酸铵的铼酸铵水溶液进行两级离子交换处理:使得所述铼酸铵水溶液依次经过强酸性阳离子交换树脂和弱酸性阳离子交换树脂,以得到含有铼酸的铼酸水溶液;其中,所述铼酸铵水溶液是将铼酸铵粗品溶解在水中获得,所述铼酸铵粗品的纯度不小于99wt%;S2、将所述铼酸水溶液经蒸发浓缩后,加入氨水和/或氨气以使铼酸生成铼酸铵,然后将产物经结晶、干燥后得到高纯铼酸铵。本申请的制备方法具有制备得到高纯度、高收率、金属含量低的铼酸铵