一种生产水泥熟料和氧化球团矿的方法.pdf

是你****平呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产水泥熟料和氧化球团矿的方法.pdf

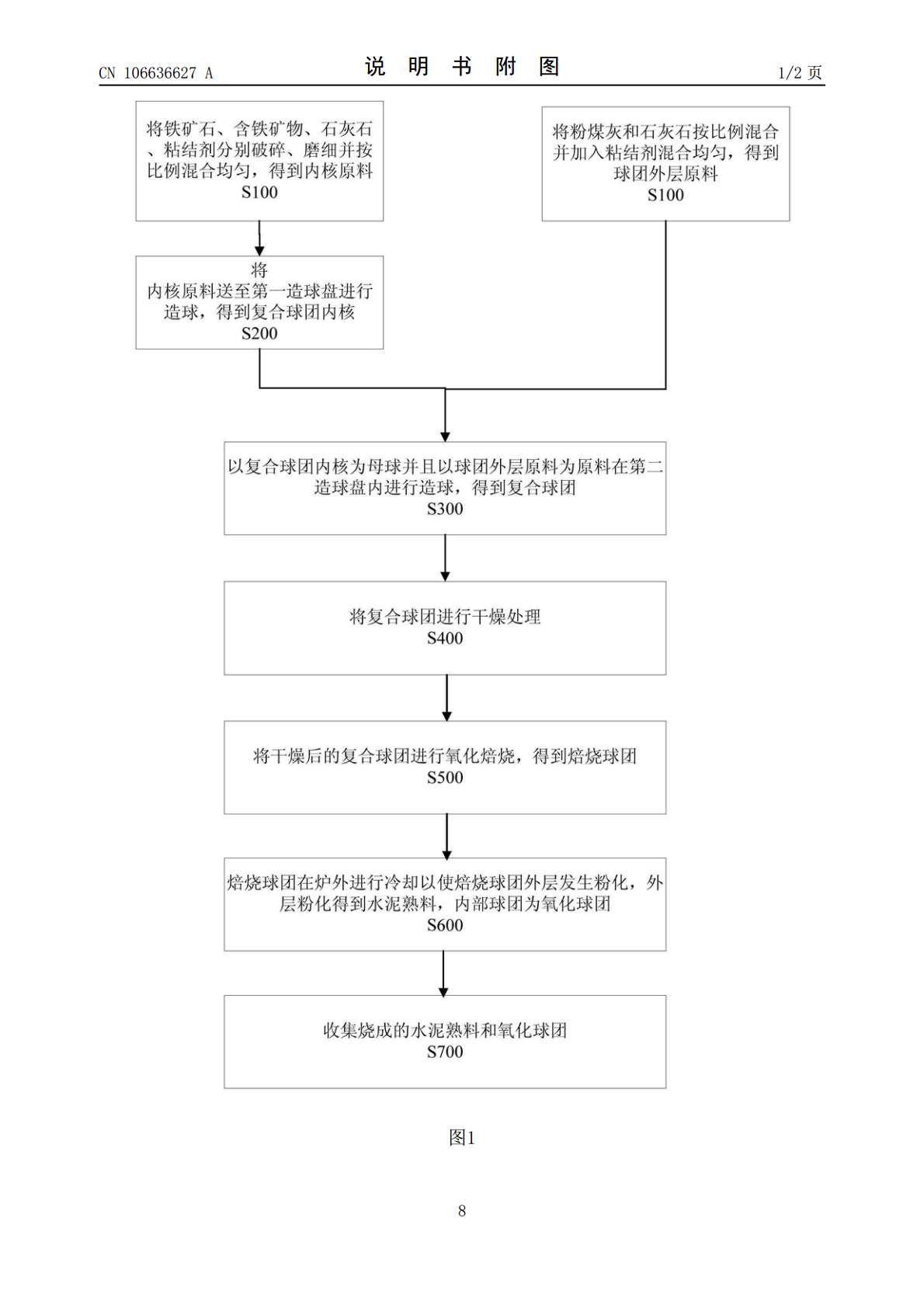

本发明公开一种生产水泥熟料和氧化球团矿的方法,该方法包括:1)将铁矿石、含铁矿物、石灰石、粘结剂分别破碎、磨细并按比例混合均匀,得到内核原料,将粉煤灰和石灰石按比例混合并加入粘结剂混合均匀,得到球团外层原料;2)对内核原料进行造球得到球团内核;3)以球团内核为母球并且以球团外层原料为原料进行造球,得到复合球团;4)将复合球团进行干燥处理;5)将干燥后的复合球团进行氧化焙烧,得到焙烧球团;6)将焙烧球团在炉外进行冷却以使焙烧球团外层发生粉化,外层粉化得到水泥熟料,内部球团为氧化球团;7)收集烧成的水泥熟料和

一种氧化球团矿原料和氧化球团矿的制备方法.pdf

本发明提供一种氧化球团矿原料和氧化球团矿的制备方法。所述氧化球团矿原料包括:重量比为(0~30):(60~100):(1~5)的第一铁精矿、第二铁精矿和连铸及轧钢氧化铁皮。本发明提供的氧化球团矿原料以及氧化球团矿的制备方法中,该氧化球团矿原料中配加一定比例的连铸及轧钢氧化铁皮制备的氧化球团矿,结合相应工艺制备的氧化球团矿的抗压强度、转鼓强度及冶金性能均可满足高炉需求,同时可实现连铸及轧钢含铁尘泥的合理利用,发展循环经济,打造绿色钢铁。

氧化球团矿的生产方法.pdf

本发明公开一种氧化球团矿的生产方法,其包括以下步骤:步骤一:高碱金属铁精矿预处理:将高碱金属铁精矿进行高压辊磨预处理;步骤二:配制混合料:将步骤一得到的所述高碱金属铁精矿预处理料与低碱金属铁精矿混合得到混合精矿;再向所述混合精矿内添加膨润土和镁质添加剂,得到混合料;步骤三:制备氧化球团矿:将步骤二得到的所述混合料利用造球装置加水造球,生球经干燥、预热、焙烧得到成品氧化球团矿。由本发明提供的方法生产的氧化球团矿膨胀率低,冶金性能好,成品球性能均能满足3000粒级以上高炉生产的要求。

一种水泥熟料的生产方法.pdf

一种水泥熟料的生产方法,属于水泥生产领域,其特征在于首先按照质量比铬渣:原煤=0.5~2.5:10的配料比例配煤,混合均匀后经煤磨系统研磨制成铬煤粉,将此铬煤粉按质量比1.8~1:1的比例分成两份,分别投放至分解炉和回转窑的中备用;再将按质量比铬煤粉:水泥生料=1:4~9配比的水泥生料送至分解炉,在铬煤粉的燃烧供热下,温度控制在900±20℃分解,然后进入回转窑,含铬煤灰生料在窑温1350~1650℃下,从窑尾到窑头停留30~40min完成合格掺铬水泥熟料的烧成。该发明既实现了六价铬的彻底解毒,又将铬渣应

用于生产水泥熟料的系统和方法.pdf

旁通系统用于在生产水泥熟料的设备和方法中使用,其中,在窑炉中产生的一部分窑炉废气经由连接在窑炉与煅烧炉之间的旁通管线分流为旁通气体,被冷却和除尘。然后,除尘的旁通气体再循环到煅烧炉和/或布置在冷却器与煅烧炉之间的三次空气管线中和/或窑炉与煅烧炉之间的区域中。