转炉采用刚玉渣进行双渣法冶炼的方法.pdf

绮兰****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉采用刚玉渣进行双渣法冶炼的方法.pdf

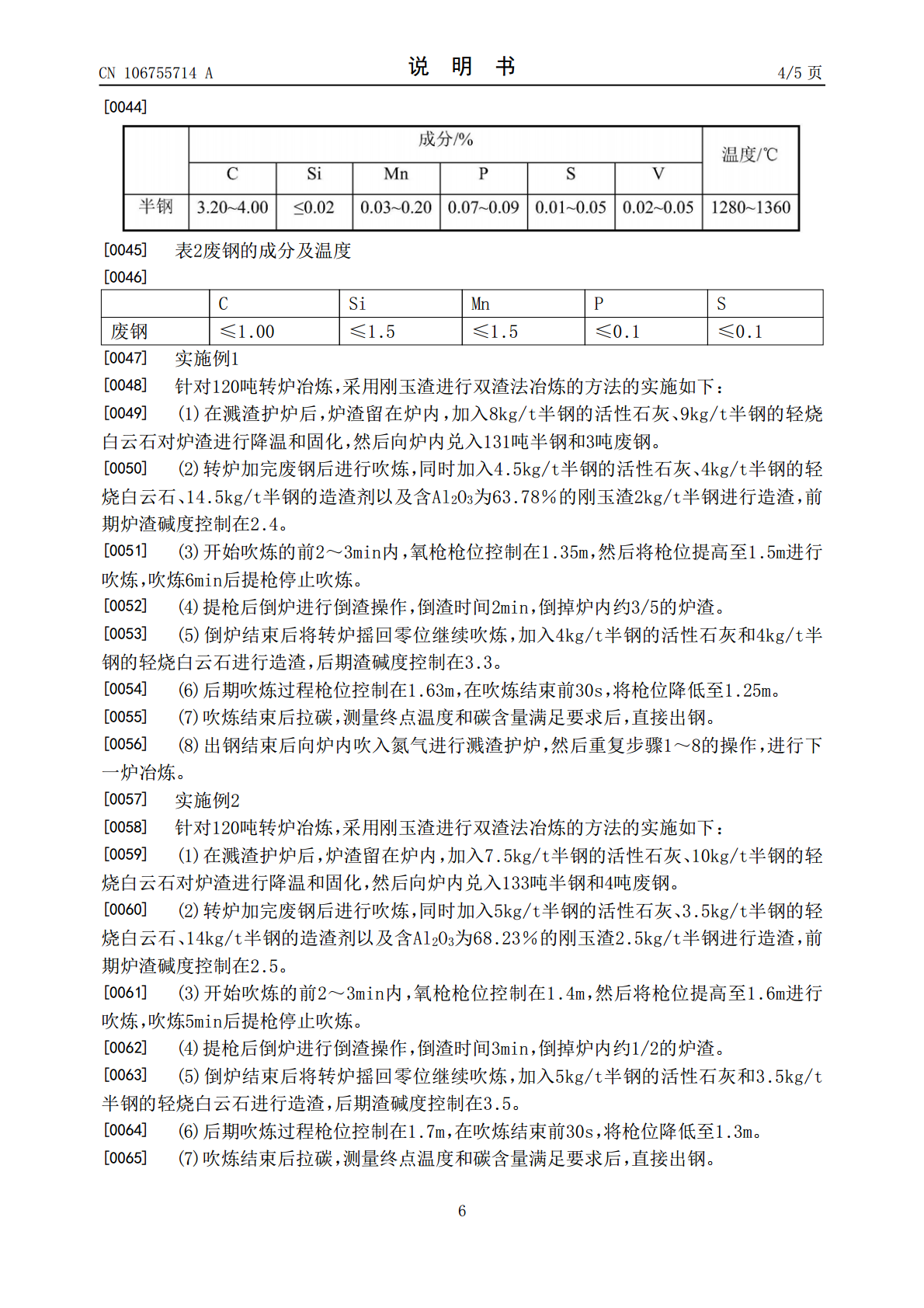

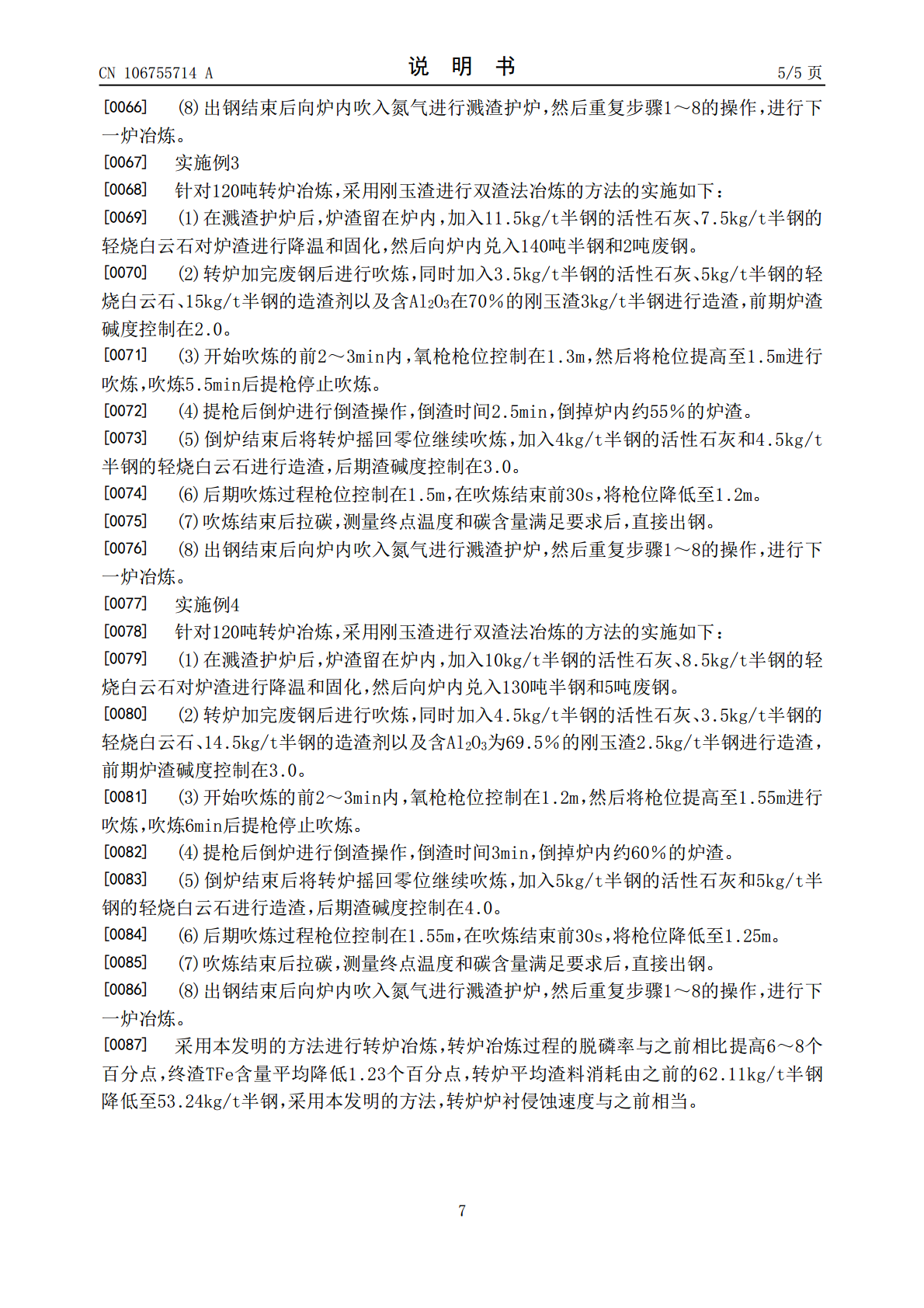

本发明属于钢铁冶金技术领域,特别涉及转炉采用刚玉渣进行双渣法冶炼的方法。本发明要解决的技术问题是传统双渣法造渣过程存在的前期渣泡沫化严重、倒渣困难、渣中带铁量大等。为解决上述技术问题本发明提供了一种转炉采用刚玉渣进行双渣法冶炼的方法:在冶炼前期向炉内加入刚玉渣进行造渣,从而达到促进化渣和脱磷、降低初期渣中的FeO含量、减轻炉渣泡沫化的目的,使得在双渣法在冶炼中前期就能快速倒出足量的炉渣,同时将前期加入的Al

全留渣-单渣法转炉冶炼方法.pdf

本发明提供一种全留渣-单渣法转炉冶炼方法,包括出钢时预稠化炉渣、溅渣预热辅料、原料装炉、初期快速成渣、乳化炉渣脱磷并溢出、脱碳、出钢工序;转炉放完钢后加入稠渣剂预调渣,摇起炉开始溅渣,溅完渣后全留渣,然后加废钢、兑铁水,开吹打火后在总供氧量7.5-18%内加入造渣材料,在总供氧量20-35%,氧压逐步降至0.85MPa;溢渣结束,氧枪提高50-150mm;吹炼至总供氧量65%开始连续加入4-7批次矿石,均匀控制熔池升温速度,增加渣中FeO含量;吹炼至总供氧量90%左右,枪位降至1000mm至结束。本发明工

一种转炉留渣双渣冶炼的冶炼控制的方法.pdf

本发明涉及一种转炉留渣双渣冶炼的冶炼控制的方法,属于炼钢技术领域。本发明通过对铁水和废钢的预处理、进行留渣操作、控制前炉炉渣的有效氧化钙量和轻烧白云石量、控制吹炼前期的供氧、进行二次造渣操作、控制二次造渣的石灰加入量和轻烧白云石的量、控制二次造渣的的供氧和得到二次造渣目标炉渣;本发明采用氮气打渣双渣冶炼方法,能够有效去除前期含磷、高二氧化硅渣量,提高脱磷效率和降低石灰、轻烧白云石消耗,石灰、轻烧白云石消耗在32kg/t以内,转炉脱磷效率在90~95%,喷溅率在1%以下。

一种转炉双渣冶炼的快速放渣方法.pdf

本发明涉及一种转炉双渣冶炼的快速放渣方法,包括以下步骤:1)留渣操作:前一炉转炉终点氧值控制在800ppm以下,进行溅渣护炉,倒渣角度控制在165°~175°;2)减少废钢量加入量,对应温降&lt;20℃,加入3.8kg/吨钢以上的铁碳球,废钢中不带有钢渣;前后摇炉二次以上;兑铁过程中速度<5t/s,兑铁结束后前后摇炉,向炉内加入铁矿石,之后前后摇炉,下氧枪吹炼;3)放渣前冶炼:放渣前熔剂加入量占全炉总熔剂量25%~35%,放渣前熔剂分两次加入;4)抬枪后,立即向炉内投入铁碳球、铁矿石,摇炉操作。

一种转炉双渣法冶炼电磁纯铁的方法.pdf

本发明公开了一种转炉双渣法冶炼电磁纯铁的方法,该方法包括以下步骤:(1)将预脱硫的铁水加入转炉,加入60‑70%矿石与10%‑30%石灰,形成碱度为3.5‑5的炉渣,过程中实行一次枪位控制、一次供氧强度控制、一次底吹供气强度控制,将产生的炉渣倒出,倒渣量为总渣量的20‑50%;(2)向转炉内继续加入30‑40%矿石与70‑90%石灰,过程中实行二次枪位控制、二次供氧强度控制、二次底吹供气强度控制,控制铁水锰含量在0.2%以内,炉内温度为1550‑1590℃,动态碳在0.10‑0.3%范围内,动态后矿石在1