一种超细碳化锆粉体及其制备方法.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超细碳化锆粉体及其制备方法.pdf

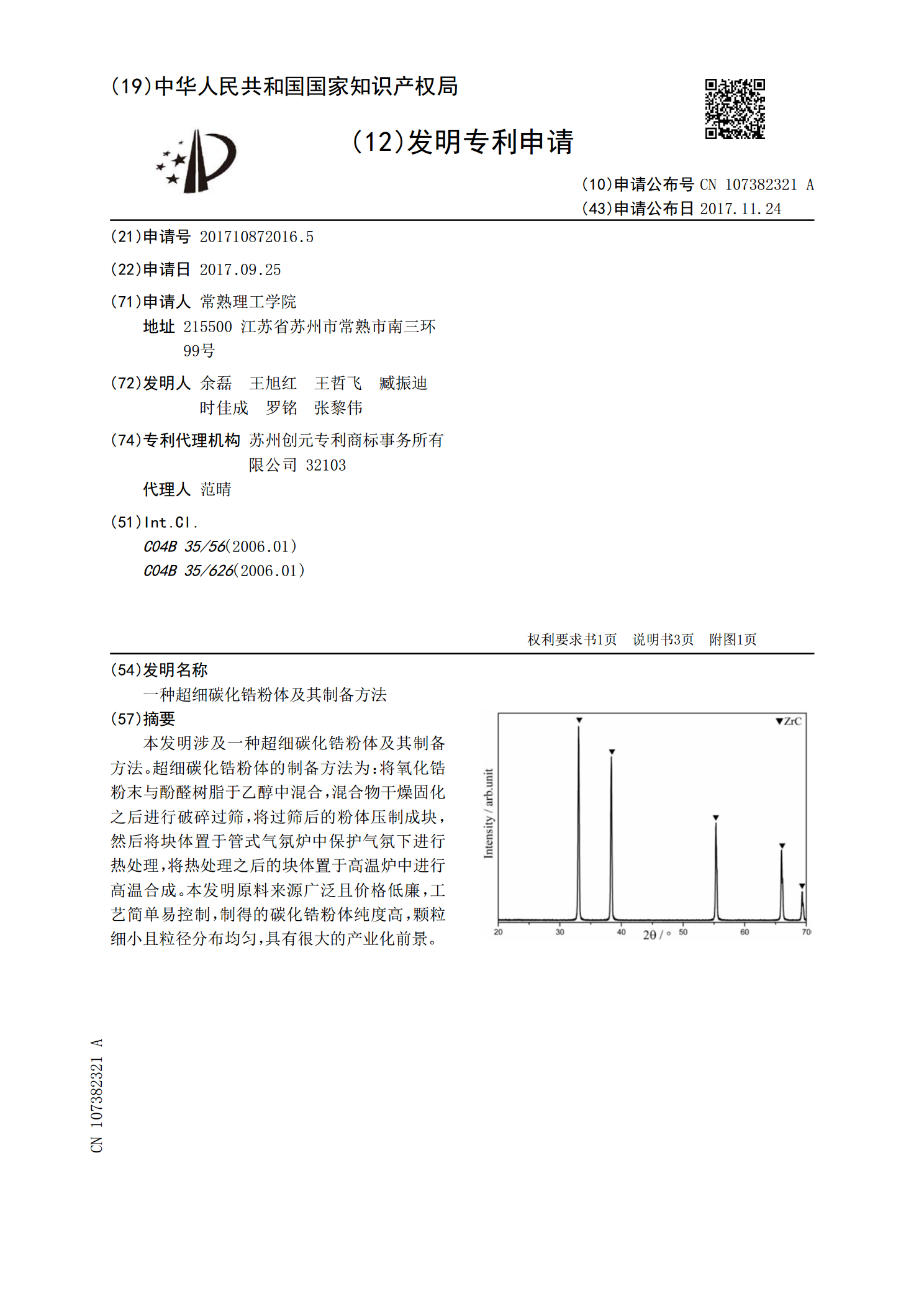

本发明涉及一种超细碳化锆粉体及其制备方法。超细碳化锆粉体的制备方法为:将氧化锆粉末与酚醛树脂于乙醇中混合,混合物干燥固化之后进行破碎过筛,将过筛后的粉体压制成块,然后将块体置于管式气氛炉中保护气氛下进行热处理,将热处理之后的块体置于高温炉中进行高温合成。本发明原料来源广泛且价格低廉,工艺简单易控制,制得的碳化锆粉体纯度高,颗粒细小且粒径分布均匀,具有很大的产业化前景。

一种碳化锆粉体及其制备方法.pdf

本发明具体涉及一种碳化锆粉体及其制备方法。其技术方案是:先以8~22wt%的二氧化锆或氧氯化锆、65~80wt%的碱金属硫酸盐、1~3wt%的炭黑和10~20wt%的铝粉为原料,混合均匀;再将混合均匀的原料置于管式电炉内,在氩气气氛下以2~8℃/min的升温速率升至950~1150℃,保温1~6小时;然后将所得产物放入浓度为0.5~3mol/L的H2SO4溶液中浸泡2~8小时,过滤,用去离子水清洗至清洗液的pH值为7.0,最后在110条件下干燥10~24小时,即得碳化锆粉体。本发明具有原料价格低廉、合成过

一种碳化锆-碳化硅复合粉体及其制备方法.pdf

本发明涉及一种碳化锆-碳化硅复合粉体及其制备方法。其技术方案是:将80~91wt%卤化物粉、4~12wt%锆英石粉、0.5~2.5wt%炭粉和2~10wt%镁粉混合,置于电炉中,在氩气气氛下以2~8℃/min的速率升温至1000~1250℃,保温2~6小时;再将用蒸馏水洗涤后的产物放入浓度为2.0~4.0mol/L的盐酸中浸泡3~8小时,过滤,用去离子水清洗过滤后的产物,清洗至清洗液中用硝酸银检测无沉淀产生,在45~55℃条件下干燥11~24小时,得碳化锆-碳化硅复合粉体。本发明具有反应温度低、成本低、合

一种超细钛酸钡粉体及其制备方法.pdf

本发明公开了一种超细钛酸钡粉体的制备方法,包括如下步骤:(1)按Ba和Ti的摩尔比为0.99~1.01:1称取钡盐和钛的氧化物,以纯水为介质,充分混合球磨5~10小时,得到原料混合物浆料;(2)将步骤(1)所得原料混合物浆料先砂磨2~10小时,然后在100~150℃下干燥12~24小时,最后粉碎、过筛,得到原料混合物;(3)将步骤(2)所得原料混合物在高温炉中煅烧,得到超细钛酸钡粉体。本申请特定制备工艺可实现粉体受热均匀、产品质量稳定、纯度高、产率高、物料污染风险低等优点。

一种碳化锆包覆石墨的复合粉体及其制备方法.pdf

一种碳化锆包覆石墨的复合粉体及其制备方法。其技术方案是:按锆粉∶石墨∶盐的质量比为1∶(0.1~0.5)∶(1.5~3.5)进行配料,置于混料机内混合1~1.5h,得到混合料。将装有混合料的刚玉坩埚置于真空气氛加热炉内,在氩气气氛条件下,以5~10℃/min的速率升温至700℃,再以1~4℃/min的速率升温至900~1200℃,保温1~7h,自然冷却,得到预合成的碳化锆包覆石墨的复合粉体。将所述预合成的碳化锆包覆石墨的复合粉体用洗盐液进行溶解和过滤,溶解和过滤的次数为2~5次,然后在80~110℃条件下