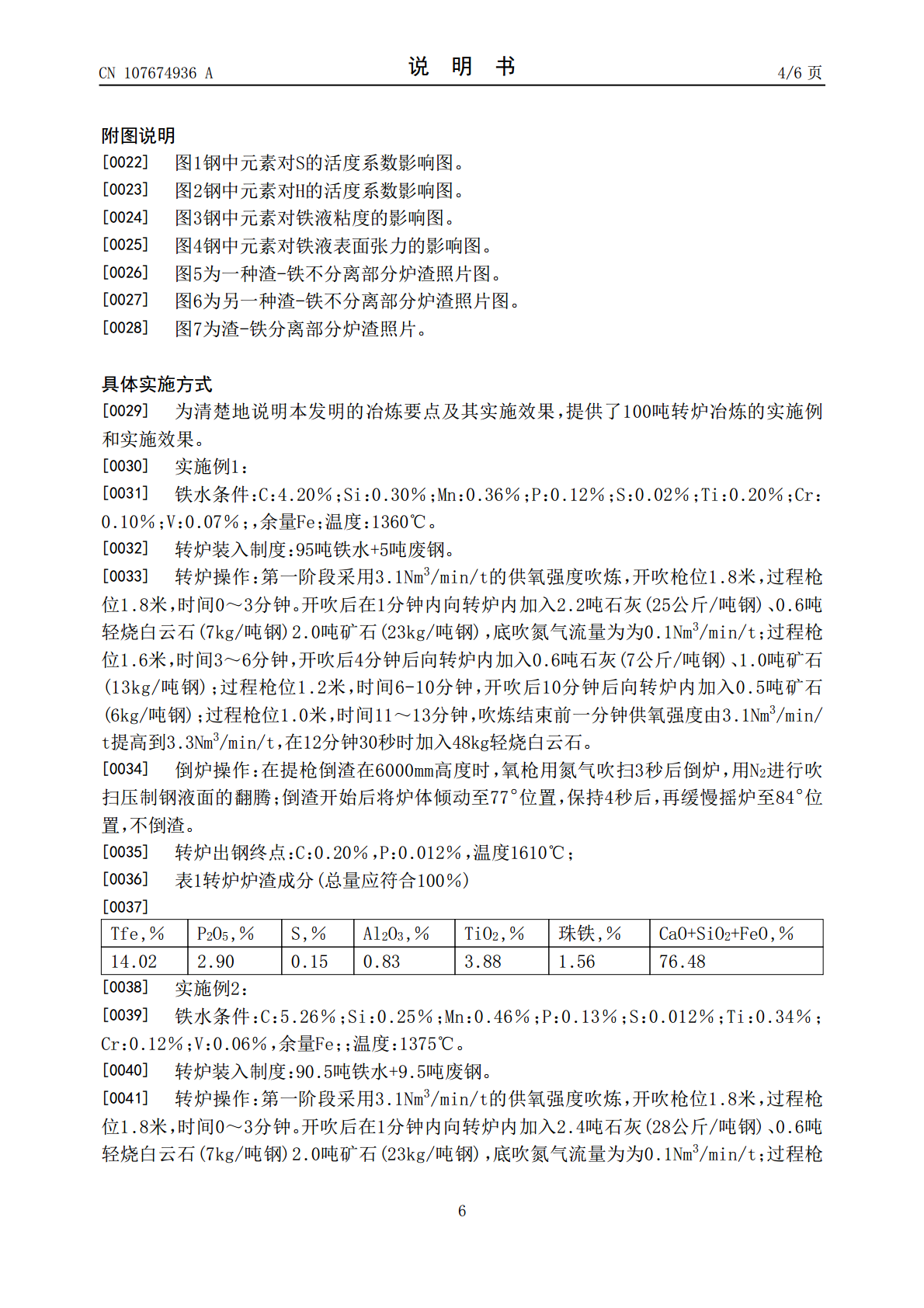

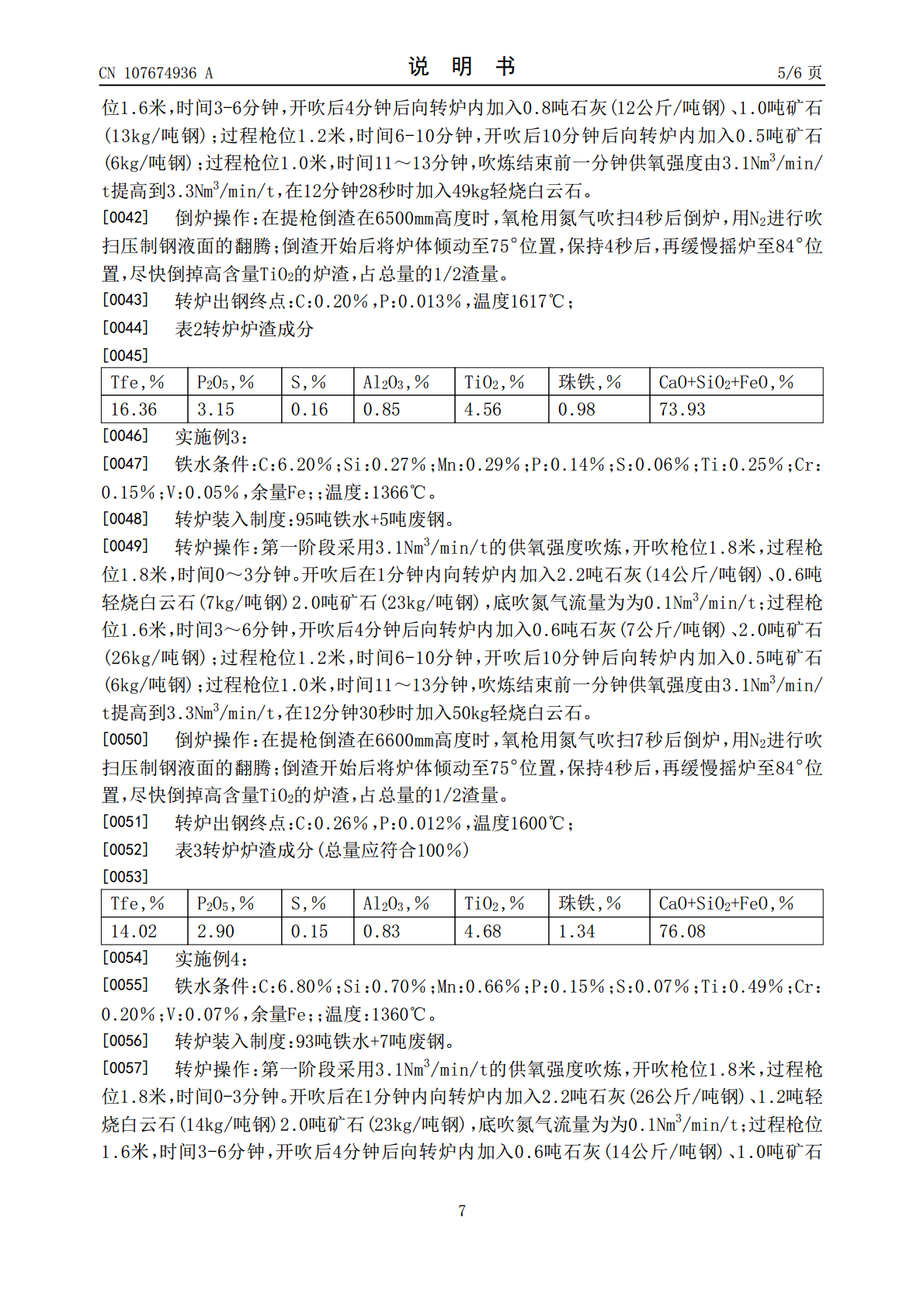

一种冶炼含钛铁水转炉终点的渣‑铁分离的控制方法.pdf

小寄****淑k

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种冶炼含钛铁水转炉终点的渣‑铁分离的控制方法.pdf

一种转炉冶炼含钛铁水转炉终点渣‑铁分离的控制方法,属于炼钢技术领域。采用活性石灰和矿石为主的造渣方式,活性灰要求有效CaO含量≥85%。转炉采用选择性留渣+单渣操作法,转炉留渣量按照总渣量的1/2~1/3进行留渣操作,转炉装入量按90%铁水+10%废钢模式进行生产。转炉冶炼具体操作过程分为两部分:第一部分为转炉冶炼造渣操作;第二部分为出钢过程渣铁分离操作。优点在于,解决了高磷含钛铁水的转炉冶炼前期渣过粘、渣铁分离效果差,中前期渣脱磷效果差的难题,实现转炉冶炼保碳出钢的目的,脱除钢水中钛大部分进炉渣,转炉终

一种含钛铁水转炉的少渣冶炼方法.pdf

本发明属于冶金炼钢技术领域,具体涉及一种含钛铁水转炉的少渣冶炼方法;通过固钛、早起渣、改变常规压枪模式等操作,高效提升了冶炼各阶段石灰利用率和钢渣分离的效果。促进冶炼前期早化渣、早起渣,延长脱磷期时间大大提高了冶炼前期渣料利用率,利用前期有利条件进行深脱磷。同时,在冶炼中期,通过有效控制各阶段喷溅、“返干”、渣相结构,使造渣料得以高效利用,保证脱磷脱硫效果的同时促进了渣料消耗的降低,节约了炼钢成本。

一种转炉冶炼高钛铁水的方法.pdf

本发明公开了一种转炉冶炼高钛铁水的方法,主要针对转炉冶炼Ti质量百分含量为0.30~0.50%的高钛铁水。通过采用双渣工艺,转炉冶炼前期炉渣二元碱度为0.8~1.2,TFe质量分数15-25%,熔池温度为1370-1420℃,倒渣量达到50%~60%,从而最大程度减少铁水中Ti被氧化进入炉渣导致炉渣熔点升高的问题;脱碳阶段按照常规的转炉冶炼进行操作。采用该生产工艺有利于降低冶炼前期炉渣熔点,控制良好的炉渣流动性,保证总脱磷率达到85%以上,同时避免喷溅。

一种含铬铁水转炉冶炼提高终点残铬方法.pdf

本发明涉及一种含铬铁水转炉冶炼提高终点残铬方法,属于钢铁冶金炼钢工艺技术领域。采用环缝式转炉底吹供气模式和分阶段控制顶吹氧枪枪位达到改变转炉吹炼动力学条件、铁水预扒渣处理减少入炉铁水带渣量和90重烧镁砂少渣冶炼造渣工艺、吹炼中期加入硅碳合成球促进铬氧化物的还原等工艺技术的应用,优化含铬铁水转炉冶炼工艺,转炉终点Cr含量从0.06wt%提高至0.14wt%,大幅度减少含铬钢种铬铁合金化过程的加入量。同时,Cr在钢中可提高钢材强度,而非含铬钢种主要使用Mn系进行合金化,因Cr元素的残留,在保证钢材性能指标的情

一种钛渣冶炼终点的判断方法.pdf

本发明一种钛渣冶炼终点的判断方法,该判断方法为:采集耗电量,当耗电量在预定电量范围内时,判断到达冶炼终点。本发明的方法满足上述判断条件即可结束冶炼组织出炉,冶炼周期可控制在9.2~9.7h,出炉渣品位稳定基本不存在炉内过还原现象。