一种含钛铁水转炉的少渣冶炼方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含钛铁水转炉的少渣冶炼方法.pdf

本发明属于冶金炼钢技术领域,具体涉及一种含钛铁水转炉的少渣冶炼方法;通过固钛、早起渣、改变常规压枪模式等操作,高效提升了冶炼各阶段石灰利用率和钢渣分离的效果。促进冶炼前期早化渣、早起渣,延长脱磷期时间大大提高了冶炼前期渣料利用率,利用前期有利条件进行深脱磷。同时,在冶炼中期,通过有效控制各阶段喷溅、“返干”、渣相结构,使造渣料得以高效利用,保证脱磷脱硫效果的同时促进了渣料消耗的降低,节约了炼钢成本。

一种冶炼含钛铁水转炉终点的渣‑铁分离的控制方法.pdf

一种转炉冶炼含钛铁水转炉终点渣‑铁分离的控制方法,属于炼钢技术领域。采用活性石灰和矿石为主的造渣方式,活性灰要求有效CaO含量≥85%。转炉采用选择性留渣+单渣操作法,转炉留渣量按照总渣量的1/2~1/3进行留渣操作,转炉装入量按90%铁水+10%废钢模式进行生产。转炉冶炼具体操作过程分为两部分:第一部分为转炉冶炼造渣操作;第二部分为出钢过程渣铁分离操作。优点在于,解决了高磷含钛铁水的转炉冶炼前期渣过粘、渣铁分离效果差,中前期渣脱磷效果差的难题,实现转炉冶炼保碳出钢的目的,脱除钢水中钛大部分进炉渣,转炉终

转炉少渣冶炼方法.pdf

本发明涉及转炉少渣冶炼方法,在高铁耗或低铁耗,以及铁水硅变化复杂的情况下统一采用少渣‑单渣模式,工艺流程为:出钢结束‑留渣‑调渣‑溅渣‑进废钢‑兑铁水‑计算‑吹炼‑终点控制‑出钢;冶炼过程参考CO数值对枪位和供氧强度进行控制,通过以通过热平衡精准计算有效控制终点氧化性,过程低枪位控制降低钢水氧化性有效降低合金化成本,同时终渣氧化性降低促进溅渣护炉效果,有效降低炉况维护成本。

一种转炉少渣冶炼方法.pdf

本发明涉及冶炼领域,具体为一种转炉少渣冶炼方法。冶炼时,将双渣与留渣操作相结合,工艺流程为:溅渣护炉→炉渣固化→炉渣固化确认→加废钢→兑铁→转炉冶炼造渣→前期放脱磷渣→再次下枪吹炼脱碳→出钢和留渣;利用前期温度低这一有利于脱磷反应热力学条件,将上炉终渣用于下炉吹炼初期,进行脱磷,并在温度上升至对脱磷不利之前,将炉渣部分倒出,然后加入渣料造渣,进行第二阶段吹炼,进一步脱磷;采用低枪位、大供氧转炉高效脱磷技术,脱磷结束后足量倒渣。本发明通过“双渣—留渣”和“留渣”工艺的应用,取得了明显的效果,转炉灰耗大幅降低

一种转炉冶炼高钛铁水的方法.pdf

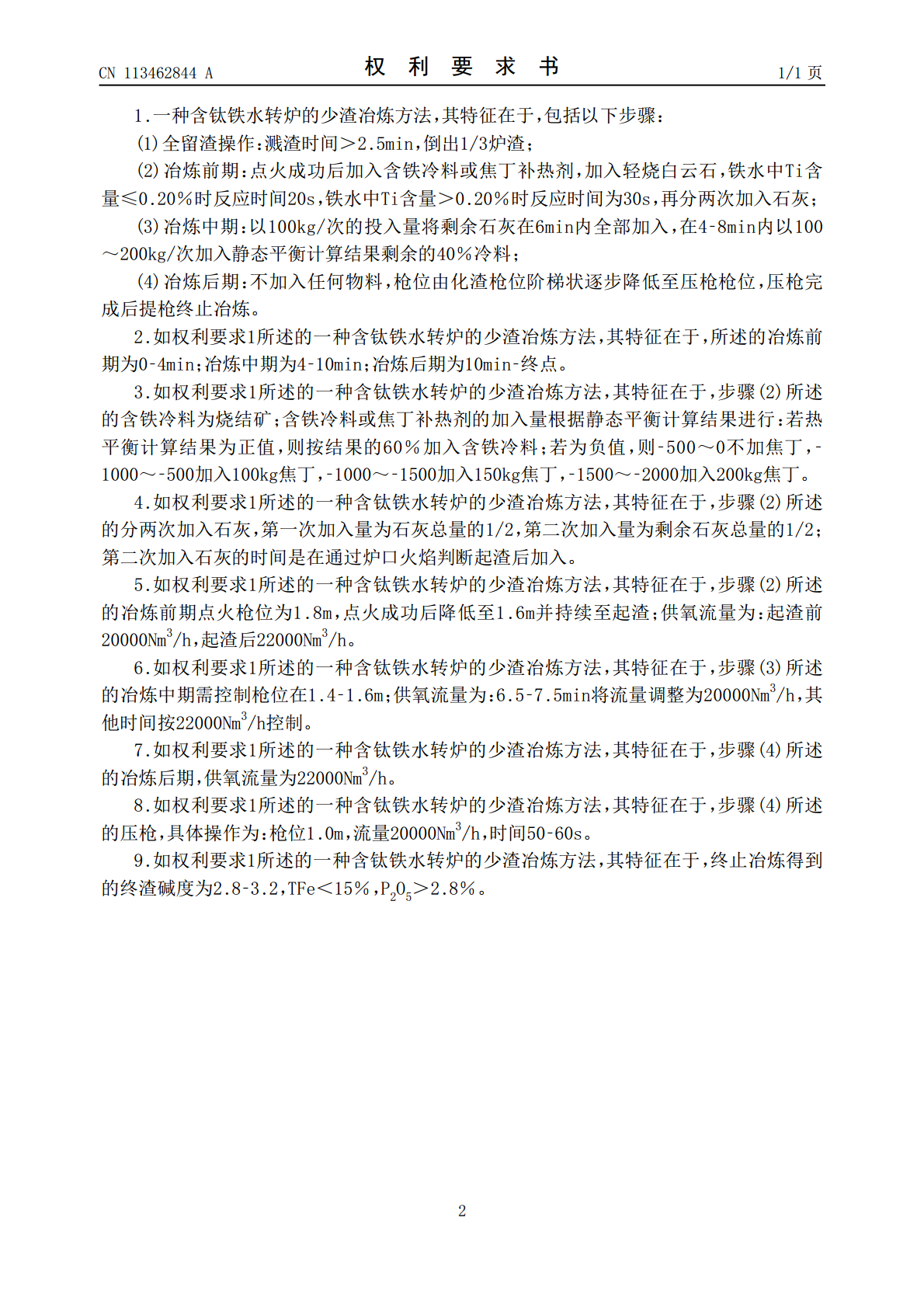

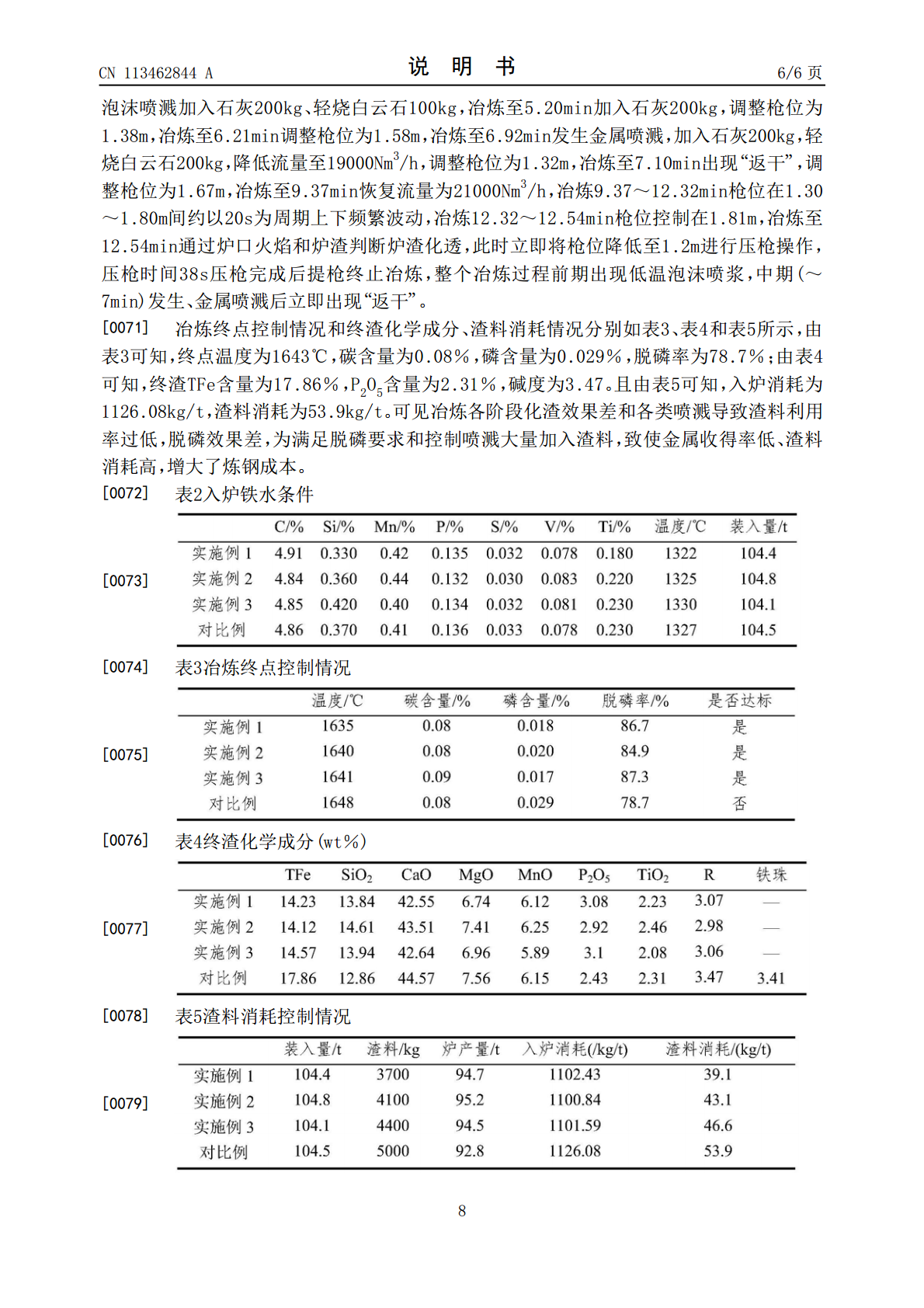

本发明公开了一种转炉冶炼高钛铁水的方法,主要针对转炉冶炼Ti质量百分含量为0.30~0.50%的高钛铁水。通过采用双渣工艺,转炉冶炼前期炉渣二元碱度为0.8~1.2,TFe质量分数15-25%,熔池温度为1370-1420℃,倒渣量达到50%~60%,从而最大程度减少铁水中Ti被氧化进入炉渣导致炉渣熔点升高的问题;脱碳阶段按照常规的转炉冶炼进行操作。采用该生产工艺有利于降低冶炼前期炉渣熔点,控制良好的炉渣流动性,保证总脱磷率达到85%以上,同时避免喷溅。