一种改性高α相氮化硅粉体的制备方法.pdf

爱欢****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改性高α相氮化硅粉体的制备方法.pdf

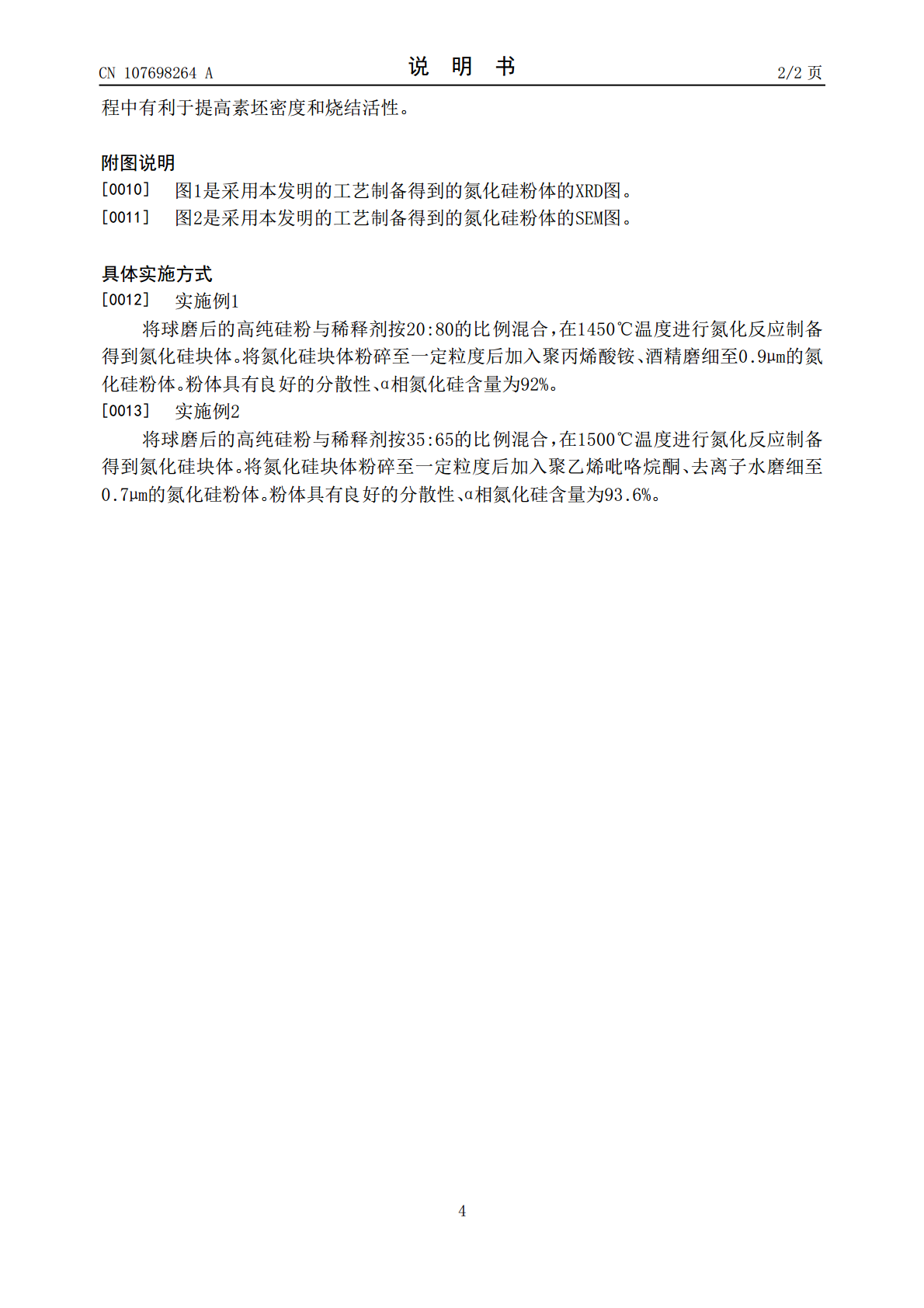

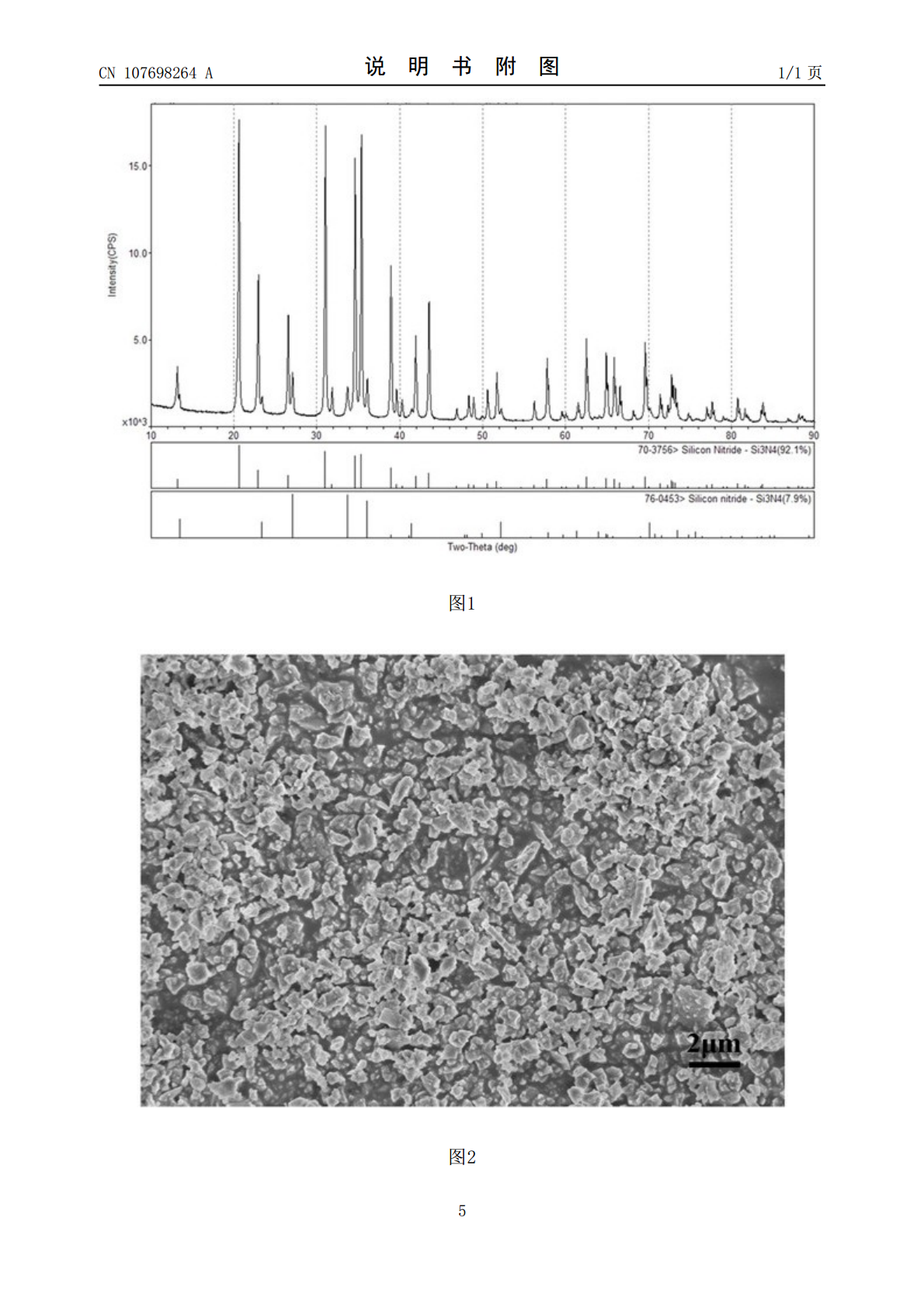

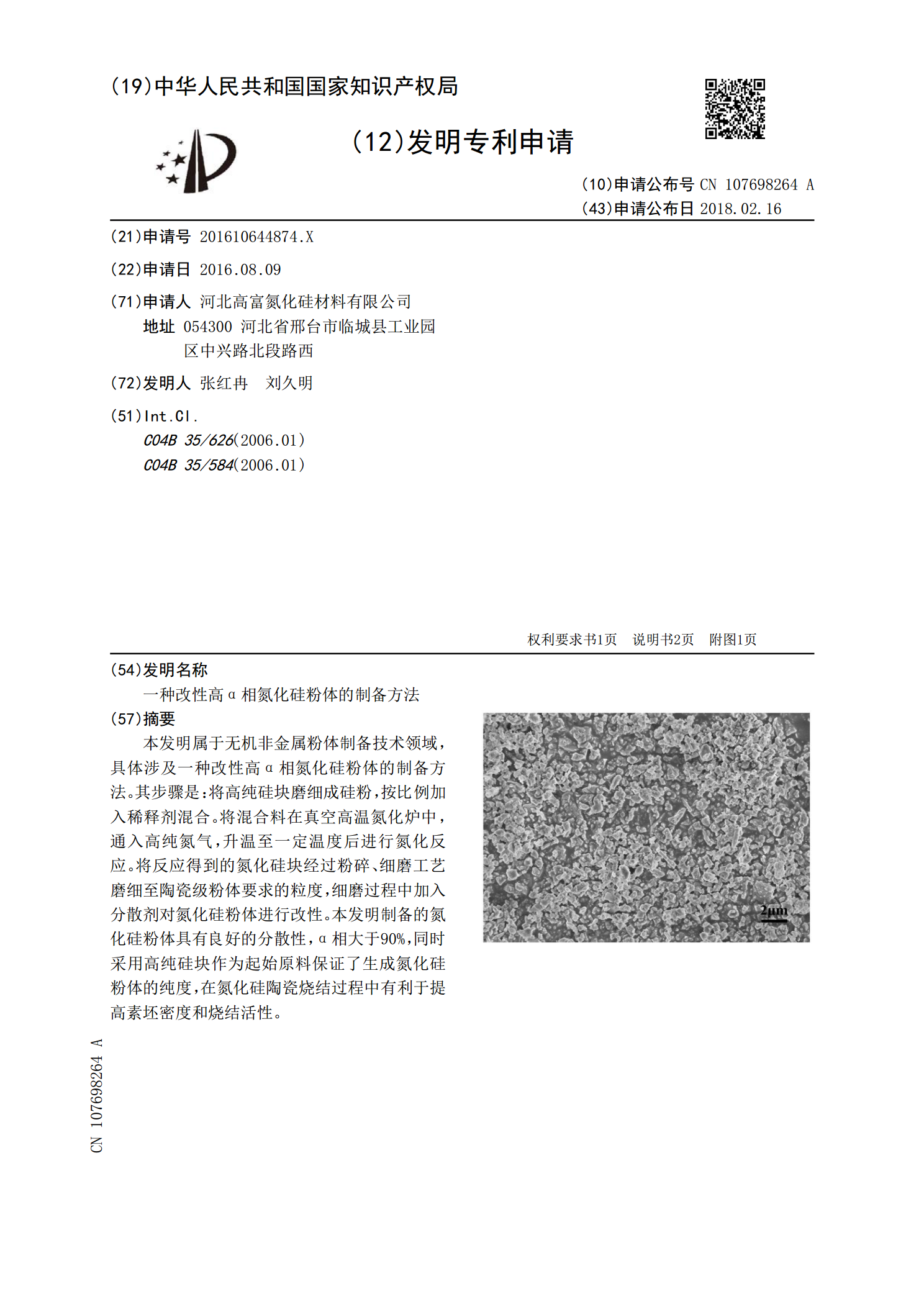

本发明属于无机非金属粉体制备技术领域,具体涉及一种改性高α相氮化硅粉体的制备方法。其步骤是:将高纯硅块磨细成硅粉,按比例加入稀释剂混合。将混合料在真空高温氮化炉中,通入高纯氮气,升温至一定温度后进行氮化反应。将反应得到的氮化硅块经过粉碎、细磨工艺磨细至陶瓷级粉体要求的粒度,细磨过程中加入分散剂对氮化硅粉体进行改性。本发明制备的氮化硅粉体具有良好的分散性,α相大于90%,同时采用高纯硅块作为起始原料保证了生成氮化硅粉体的纯度,在氮化硅陶瓷烧结过程中有利于提高素坯密度和烧结活性。

一种高纯高α相氮化硅粉体的制备方法.pdf

本发明属于新材料领域,提供了一种高纯高α相氮化硅粉体的制备方法,依次按照以下步骤进行:(1)选用高纯度硅粉作为原料,对其表面进行活化处理;(2)由高纯硅粉与氮化硅粉混合均匀,压块,装炉;(3)抽真空达到(1.0~4.0)×10

高α相氮化硅粉体的生产方法.pdf

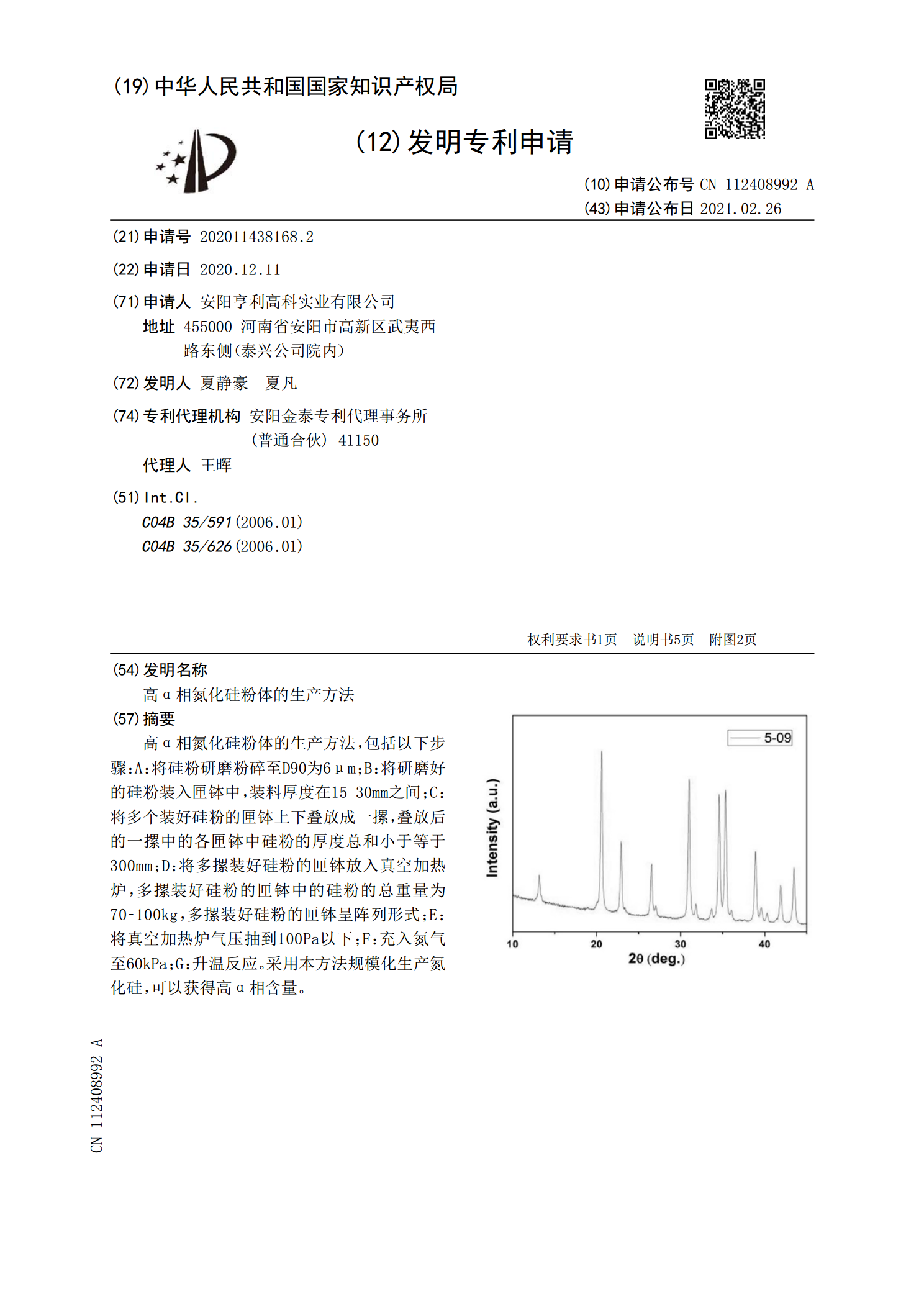

高α相氮化硅粉体的生产方法,包括以下步骤:A:将硅粉研磨粉碎至D90为6μm;B:将研磨好的硅粉装入匣钵中,装料厚度在15‑30mm之间;C:将多个装好硅粉的匣钵上下叠放成一摞,叠放后的一摞中的各匣钵中硅粉的厚度总和小于等于300mm;D:将多摞装好硅粉的匣钵放入真空加热炉,多摞装好硅粉的匣钵中的硅粉的总重量为70‑100kg,多摞装好硅粉的匣钵呈阵列形式;E:将真空加热炉气压抽到100Pa以下;F:充入氮气至60kPa;G:升温反应。采用本方法规模化生产氮化硅,可以获得高α相含量。

一种等轴状β相氮化硅粉体的制备方法.pdf

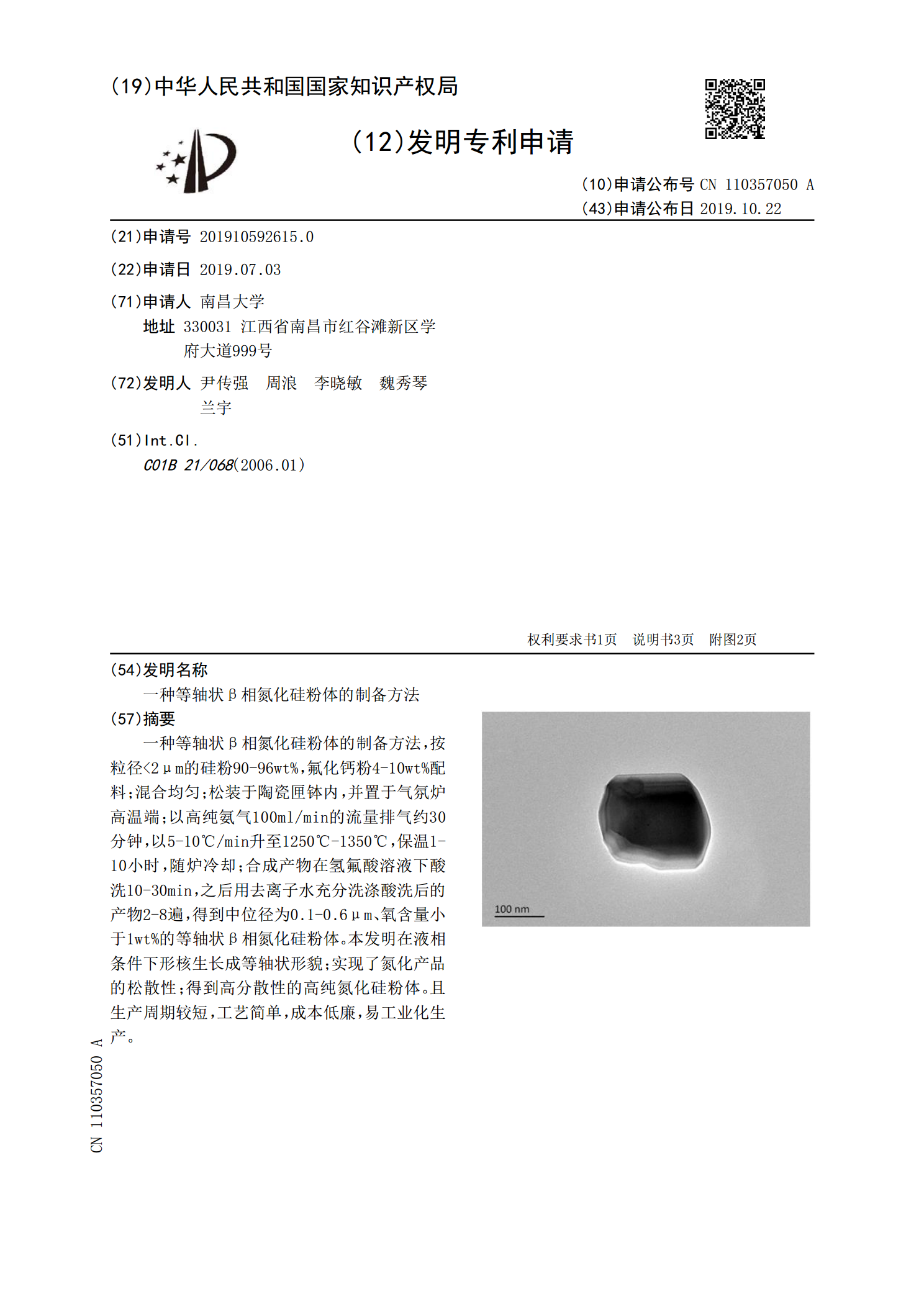

一种等轴状β相氮化硅粉体的制备方法,按粒径炉高温端;以高纯氨气100ml/min的流量排气约30分钟,以5‑10℃/min升至1250℃‑1350℃,保温1‑10小时,随炉冷却;合成产物在氢氟酸溶液下酸洗10‑30min,之后用去离子水充分洗涤酸洗后的产物2‑8遍,得到中位径为0.1‑0.6μm、氧含量小于1wt%的等轴状β相氮化硅粉体。本发明在液相条件下形核生长成等轴状形貌;实现了氮化产品的松散性;得到高分散性的高纯氮化硅粉体。且生产周期较短,工艺简单,成本低廉,易工业化生产。

一种结构陶瓷用高纯氮化硅粉体的制备方法.pdf

本发明提供了一种结构陶瓷用高纯氮化硅粉体的制备方法,制备步骤如下:(1)对原料硅粉进行酸洗处理,并在真空或保护气氛中烘干。(2)以上述处理后的Si粉为原料,加入一定比例的稀释剂、活性剂。(3)采用高能球磨机完成上述原料的混匀及活化。球磨后在真空或保护气氛下烘干。(4)将上述处理后的粉体放入氮化炉中在气氛中进行氮化。(5)采用高能球磨机优化氮化硅粉体的粒度及粒度分布。球磨后在真空或保护气氛下烘干。本发明公布的高纯氮化硅粉体杂质含量低,粒度分布窄,颗粒形状规则,具有优异的烧结性能,可用于结构陶瓷领域。