一种用于多晶硅铸锭炉降低铸锭碳氧含量的方法.pdf

春波****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于多晶硅铸锭炉降低铸锭碳氧含量的方法.pdf

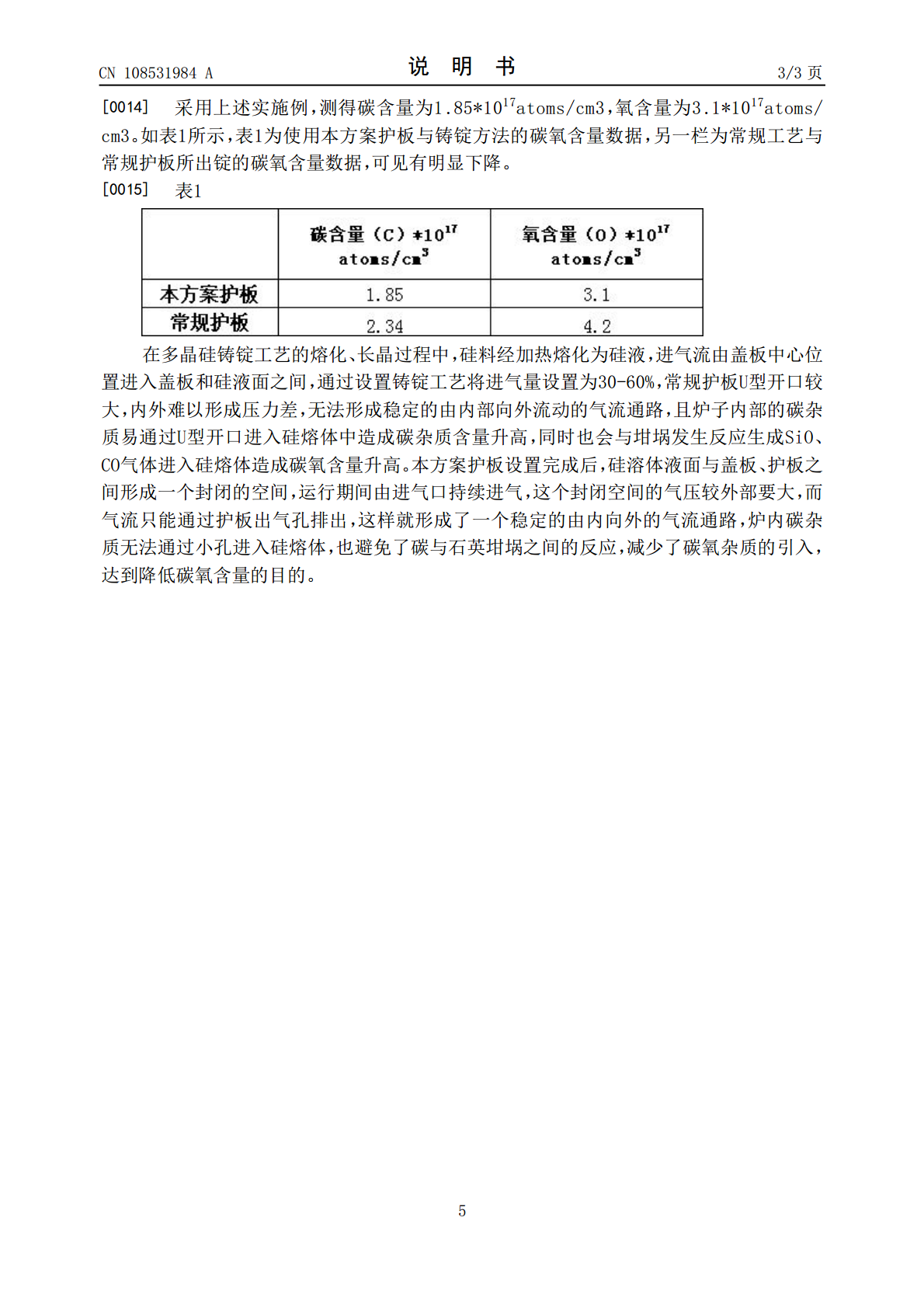

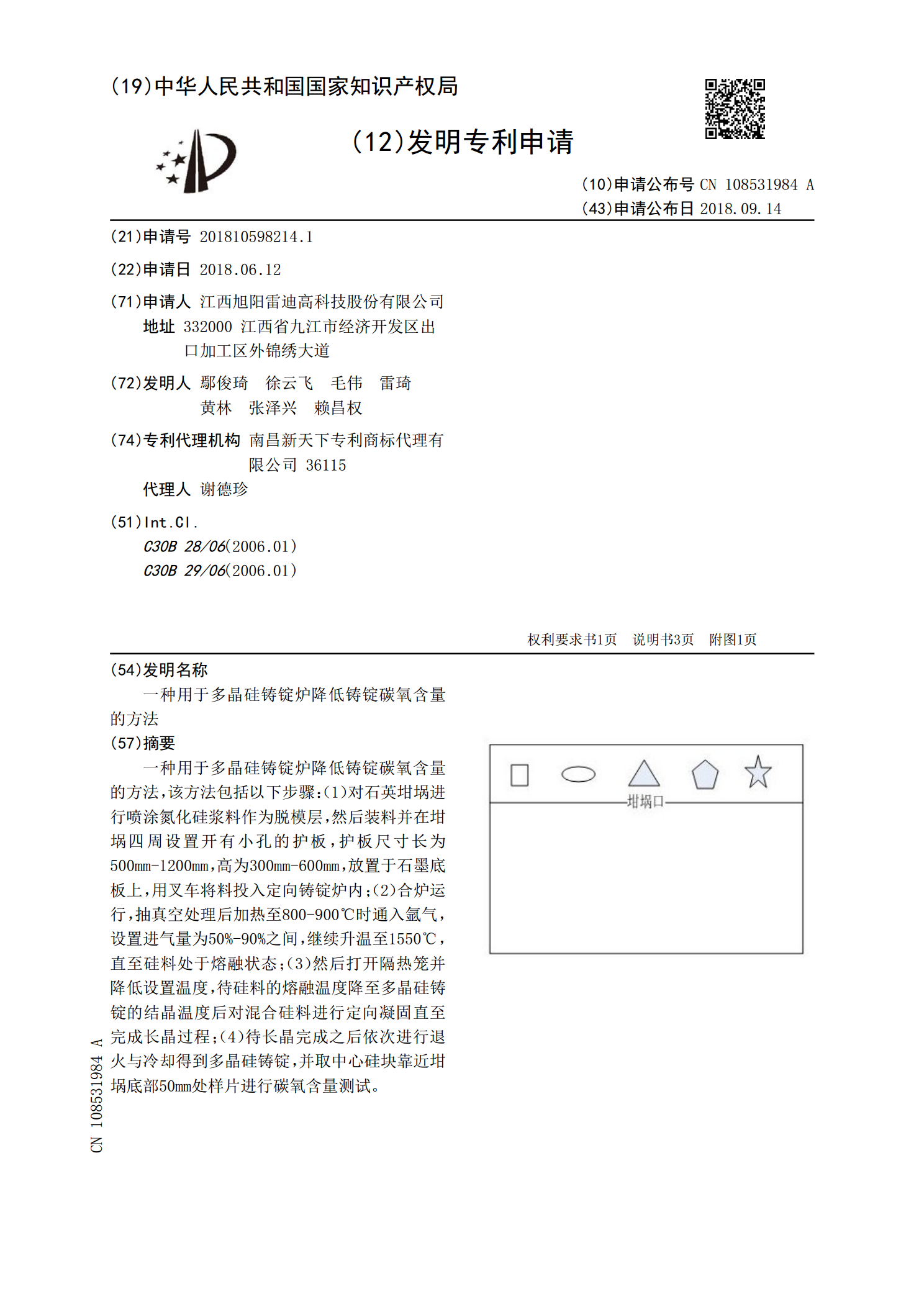

一种用于多晶硅铸锭炉降低铸锭碳氧含量的方法,该方法包括以下步骤:(1)对石英坩埚进行喷涂氮化硅浆料作为脱模层,然后装料并在坩埚四周设置开有小孔的护板,护板尺寸长为500mm‑1200mm,高为300mm‑600mm,放置于石墨底板上,用叉车将料投入定向铸锭炉内;(2)合炉运行,抽真空处理后加热至800‑900℃时通入氩气,设置进气量为50%‑90%之间,继续升温至1550℃,直至硅料处于熔融状态;(3)然后打开隔热笼并降低设置温度,待硅料的熔融温度降至多晶硅铸锭的结晶温度后对混合硅料进行定向凝固直至完成长

一种降低多晶硅铸锭底部氧含量的多晶硅铸锭方法.pdf

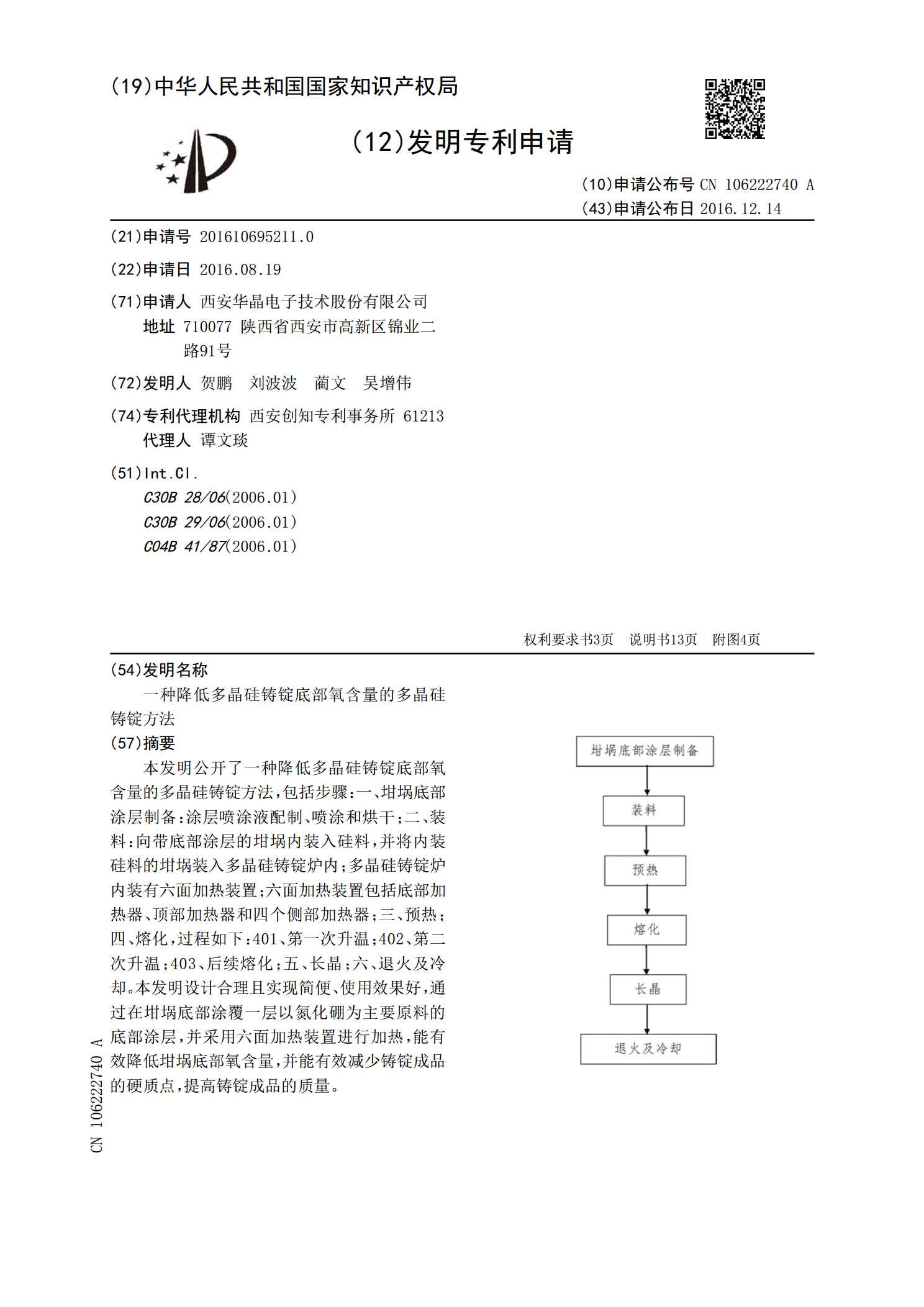

本发明公开了一种降低多晶硅铸锭底部氧含量的多晶硅铸锭方法,包括步骤:一、坩埚底部涂层制备:涂层喷涂液配制、喷涂和烘干;二、装料:向带底部涂层的坩埚内装入硅料,并将内装硅料的坩埚装入多晶硅铸锭炉内;多晶硅铸锭炉内装有六面加热装置;六面加热装置包括底部加热器、顶部加热器和四个侧部加热器;三、预热;四、熔化,过程如下:401、第一次升温;402、第二次升温;403、后续熔化;五、长晶;六、退火及冷却。本发明设计合理且实现简便、使用效果好,通过在坩埚底部涂覆一层以氮化硼为主要原料的底部涂层,并采用六面加热装置进行

一种降低多晶硅铸锭氧含量方法.pdf

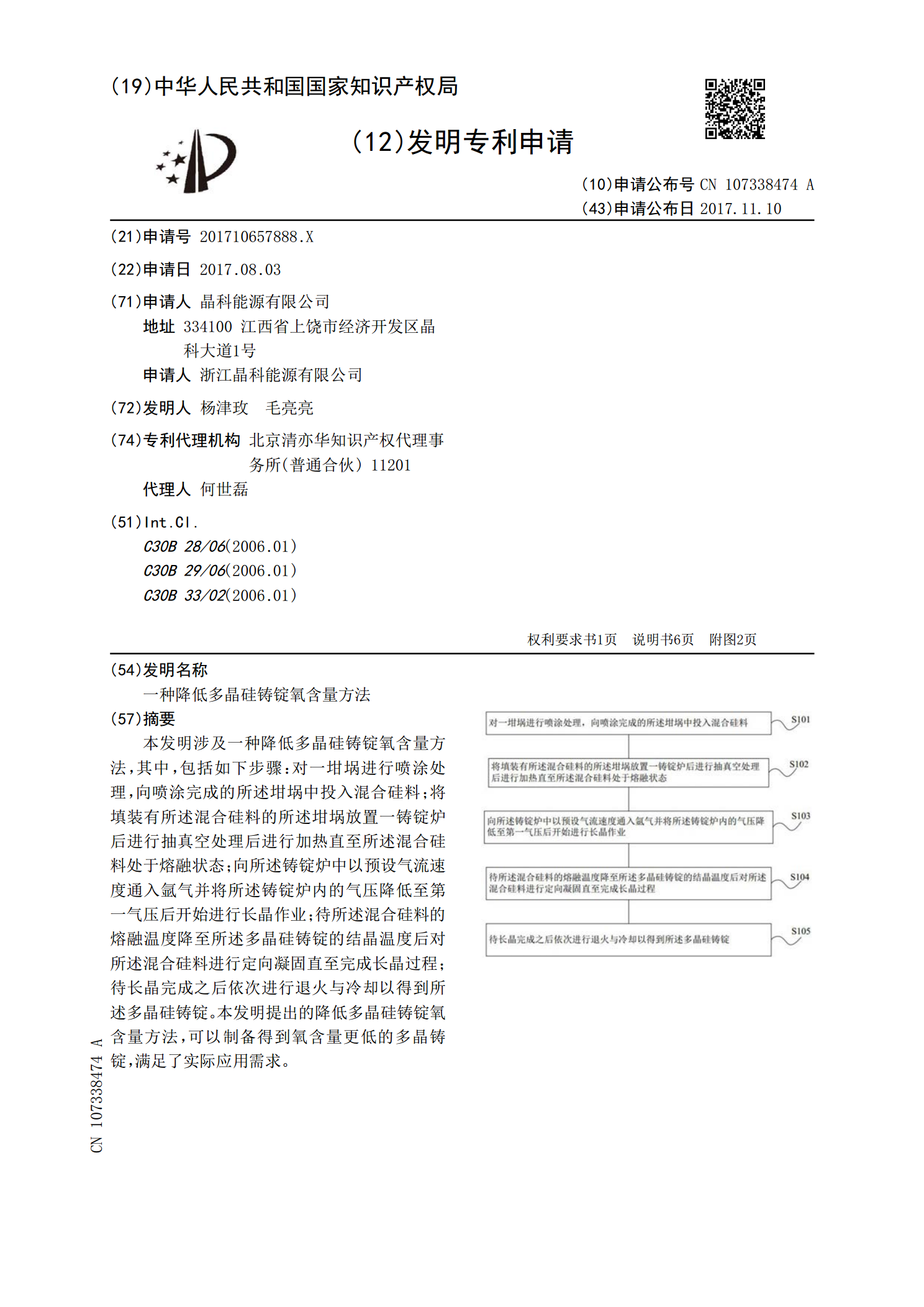

本发明涉及一种降低多晶硅铸锭氧含量方法,其中,包括如下步骤:对一坩埚进行喷涂处理,向喷涂完成的所述坩埚中投入混合硅料;将填装有所述混合硅料的所述坩埚放置一铸锭炉后进行抽真空处理后进行加热直至所述混合硅料处于熔融状态;向所述铸锭炉中以预设气流速度通入氩气并将所述铸锭炉内的气压降低至第一气压后开始进行长晶作业;待所述混合硅料的熔融温度降至所述多晶硅铸锭的结晶温度后对所述混合硅料进行定向凝固直至完成长晶过程;待长晶完成之后依次进行退火与冷却以得到所述多晶硅铸锭。本发明提出的降低多晶硅铸锭氧含量方法,可以制备得到

用于多晶硅铸锭的石英坩埚、铸锭炉及多晶硅铸锭方法.pdf

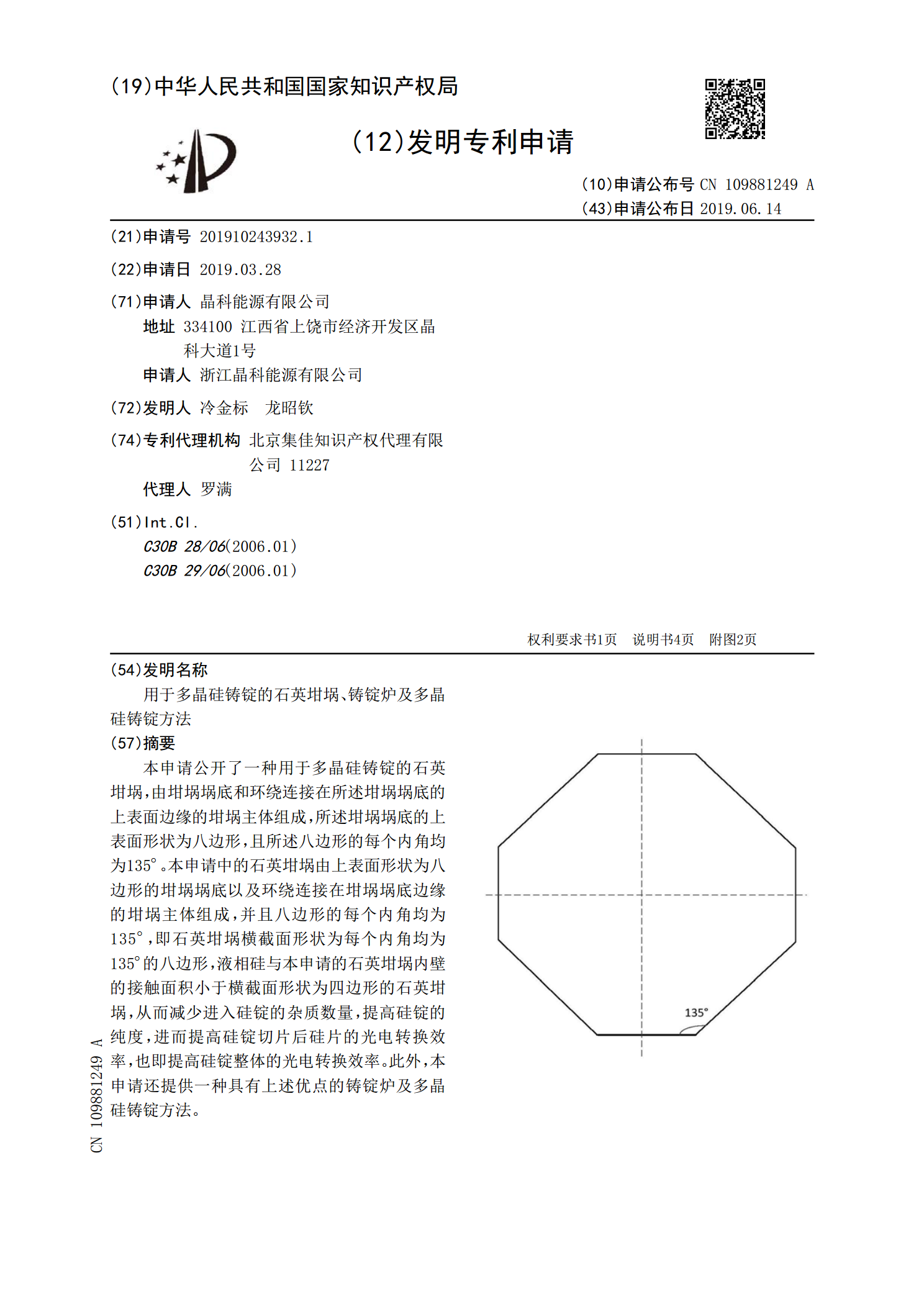

本申请公开了一种用于多晶硅铸锭的石英坩埚,由坩埚埚底和环绕连接在所述坩埚埚底的上表面边缘的坩埚主体组成,所述坩埚埚底的上表面形状为八边形,且所述八边形的每个内角均为135°。本申请中的石英坩埚由上表面形状为八边形的坩埚埚底以及环绕连接在坩埚埚底边缘的坩埚主体组成,并且八边形的每个内角均为135°,即石英坩埚横截面形状为每个内角均为135°的八边形,液相硅与本申请的石英坩埚内壁的接触面积小于横截面形状为四边形的石英坩埚,从而减少进入硅锭的杂质数量,提高硅锭的纯度,进而提高硅锭切片后硅片的光电转换效率,也即提

一种用于减少多晶硅锭碳含量的铸锭炉及其制备方法.pdf

本发明提供了一种用于减少多晶硅锭碳含量的铸锭炉,包括坩埚、围绕在所述坩埚外壁四周且与所述坩埚外壁紧密接触的护板以及盖住所述护板围成的口部的盖板,所述护板远离坩埚的外表面和所述盖板远离坩埚的外表面均设有能与碳反应的涂层。所述涂层能与铸锭炉中的碳反应,能够降低铸锭炉中的碳含量,从而降低进入多晶硅锭中碳的含量。本发明还提供了一种用于减少多晶硅锭碳含量的铸锭炉的制备方法,通过在所述护板的外表面和盖板外表面刷涂或喷涂能与碳反应的涂层,从而降低铸锭炉中的碳含量,制备方法简单易操作。