一种航空发动机用GH4169系高温合金涡轮盘的锻造方法.pdf

是丹****ni

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种航空发动机用GH4169系高温合金涡轮盘的锻造方法.pdf

本发明涉及一种航空发动机用GH4169系高温合金涡轮盘的锻造方法,其特征在于,步骤1:采用模具钢制作2套模具,其中一套为终锻模和另一套为预锻模;步骤2:进行制坯一火锻造,选取GH4169系高温合金棒材截取所需长度的棒料,将棒料加热至980℃~1010℃热透后,出炉完成40%~70%的镦粗变形,沿径向四方拔长,最终坯料长宽比大于2;步骤3:进行制坯二火锻造,将坯料加热至980℃~1010℃热透后,出炉先完成20%~30%的镦粗变形后,拔长滚圆至步骤2所述棒料尺寸后,空冷至室温;步骤4:进行预锻,将坯料加热至

一种GH4169高温合金涡轮盘的锻造方法.pdf

本发明属于合金锻造领域,具体涉及一种GH4169高温合金涡轮盘的锻造方法。该方法包括:将棒材锻造成荒坯;将荒坯在对击锤上模锻成涡轮盘,其中,荒坯的出炉转移时间小于等于50秒。本发明通过控制锤击的能量和次数控制晶粒尺寸,提升了产品组织、性能的均匀性和稳定性。

一种航空发动机高温合金涡轮盘坯料的制备方法.pdf

一种航空发动机高温合金涡轮盘坯料的制备方法,其特点是用熔覆性能稳定的大功率(5000W以上)CO2激光器,在设计的高温合金芯棒基础上,预置成分接近且适宜熔覆的高温合金粉末,熔覆堆焊成型到涡轮盘坯料所需要的尺寸;预置的高温合金粉末中再添加以下合金元素中的至少三种元素:Ni、B、Si、Y2O3和Hf。本发明对现有激光熔覆成型工艺进行改进,实现了采用激光熔覆成型工艺制备无裂纹和气孔缺陷、均质的航空发动机的核心部件-涡轮盘大型坯料上的突破。

涡轮盘用高温合金时效处理方法.pdf

本发明涉及合金热处理方法领域,尤其是一种使合金的组织均匀、析出相尺寸与分布合理、高温综合力学性能得到提高,同时操作安全简便,运行成本较低的涡轮盘用高温合金时效处理方法,包括如下步骤:将待处理的铁基高温合金材料放进高温炉中,然后加热升温到650℃~750℃的范围进行时效处理至少10小时,所述时效处理期间连续不间断向高温炉内通入惰性气体,时效处理结束后打开炉体,取出材料。本发明尤其适用于高品质涡轮盘、压气机盘、转子叶片和紧固件等高温合金的生产之中。

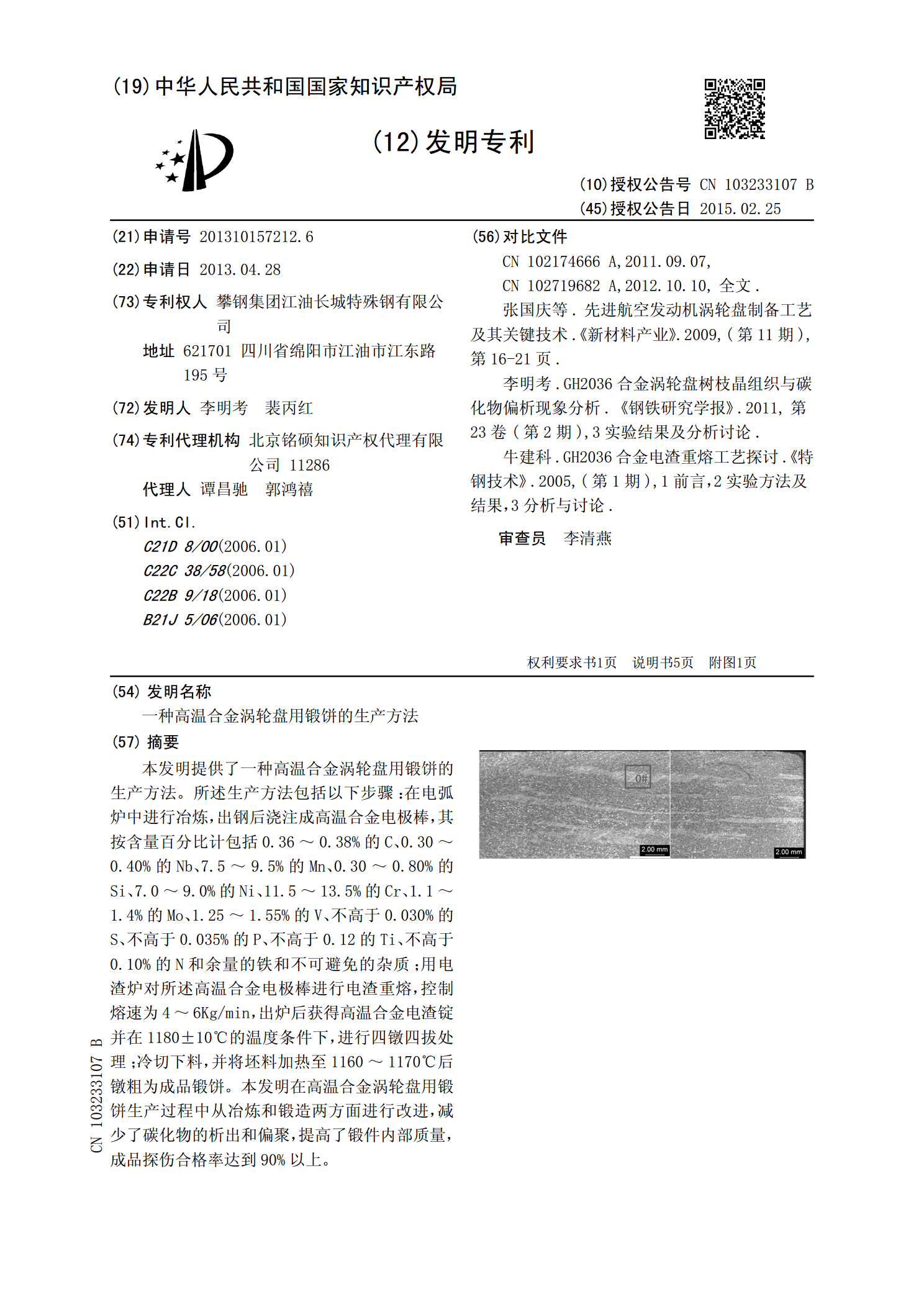

一种高温合金涡轮盘用锻饼的生产方法.pdf

本发明提供了一种高温合金涡轮盘用锻饼的生产方法。所述生产方法包括以下步骤:在电弧炉中进行冶炼,出钢后浇注成高温合金电极棒,其按含量百分比计包括0.36~0.38%的C、0.30~0.40%的Nb、7.5~9.5%的Mn、0.30~0.80%的Si、7.0~9.0%的Ni、11.5~13.5%的Cr、1.1~1.4%的Mo、1.25~1.55%的V、不高于0.030%的S、不高于0.035%的P、不高于0.12的Ti、不高于0.10%的N和余量的铁和不可避免的杂质;用电渣炉对所述高温合金电极棒进行电渣重熔,