薄规格高牌号硅钢及其制造方法.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

薄规格高牌号硅钢及其制造方法.pdf

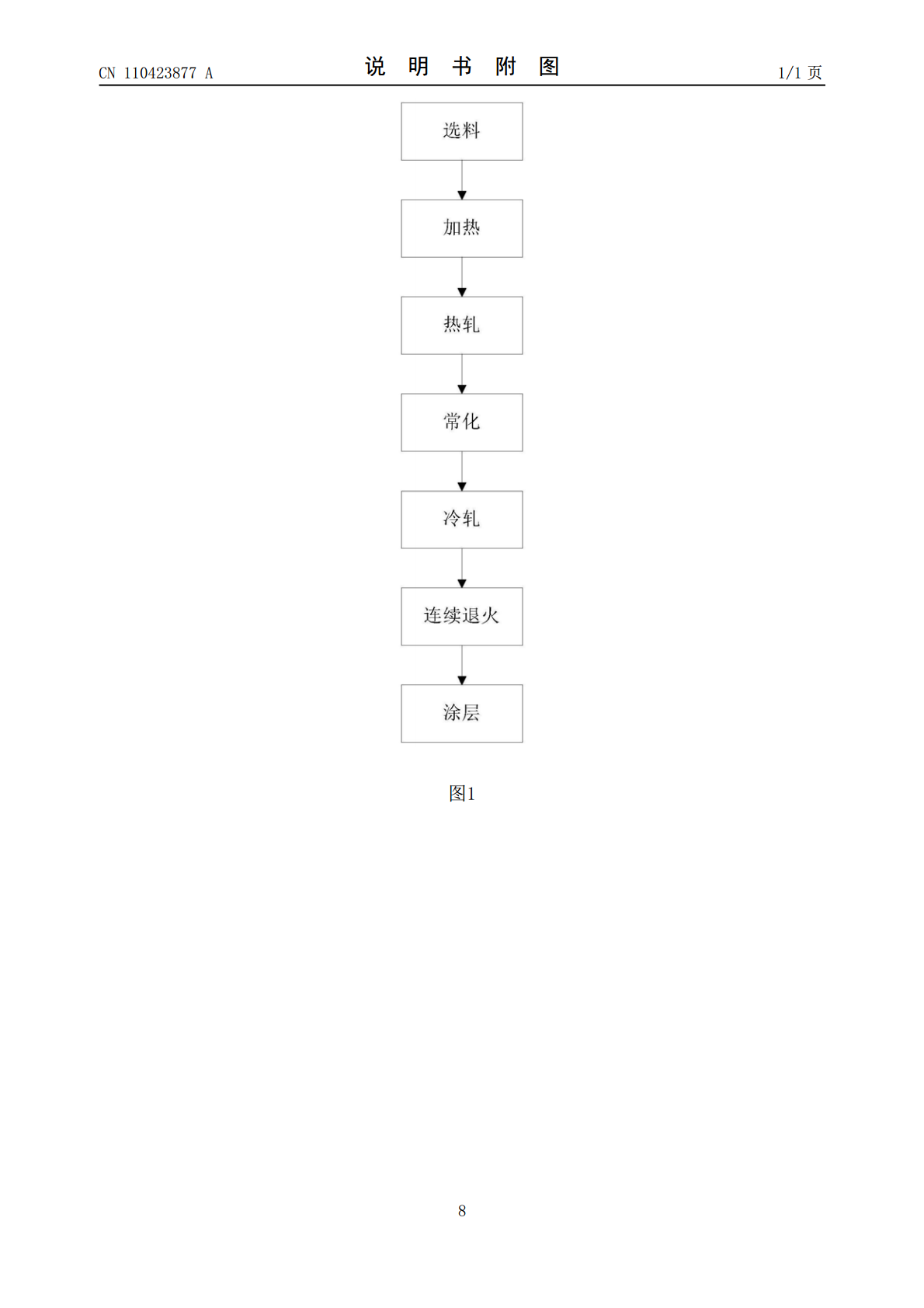

本发明公开了一种薄规格高牌号硅钢及其制造方法,该方法包括:选料:选取原材料的化学成分质量百分比如下:C≤0.003%,Si2.0~3.0%,Al≥0.5%,Mn0.10~0.50%,P≤0.02%,N≤0.003%,Ti≤0.003%,同时Si+Al≤3.5%,以及余量的Fe;加热:冶炼并铸成坯后对铸坯进行加热;热轧:将铸坯热轧成2.3mm的硅钢带;常化:对热轧后的硅钢带进行常化处理;冷轧:将常化处理后的硅钢带冷轧成0.3mm的薄规格钢带;连续退火:对冷轧后的薄规格钢带进行连续退火,退火温度为950~

高牌号硅钢的冶炼方法.pdf

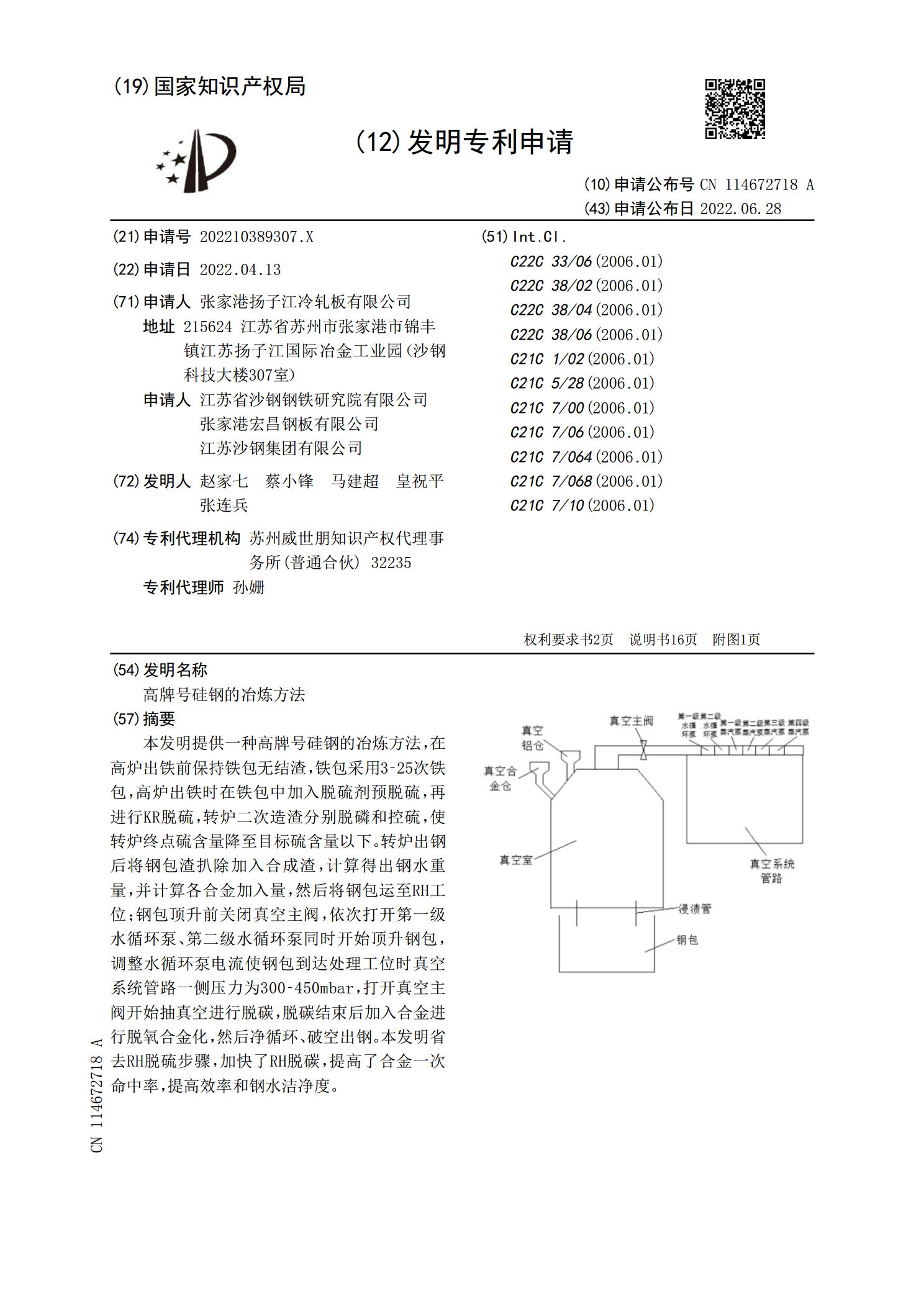

本发明提供一种高牌号硅钢的冶炼方法,在高炉出铁前保持铁包无结渣,铁包采用3‑25次铁包,高炉出铁时在铁包中加入脱硫剂预脱硫,再进行KR脱硫,转炉二次造渣分别脱磷和控硫,使转炉终点硫含量降至目标硫含量以下。转炉出钢后将钢包渣扒除加入合成渣,计算得出钢水重量,并计算各合金加入量,然后将钢包运至RH工位;钢包顶升前关闭真空主阀,依次打开第一级水循环泵、第二级水循环泵同时开始顶升钢包,调整水循环泵电流使钢包到达处理工位时真空系统管路一侧压力为300‑450mbar,打开真空主阀开始抽真空进行脱碳,脱碳结束后加入合

一种高牌号冷轧无取向硅钢的制造方法.pdf

本发明涉及一种高牌号冷轧无取向硅钢的制造方法,它包括依次的步骤:I将碳含量0.02%-0.05%,氧含量0.04%-0.08%,温度≥1590℃的钢水兑入钢包;II将钢水包开至钢包炉扒渣位扒渣,将渣厚控制在20mm以下;III在钢包炉造渣升温,每吨钢水加入石灰3.8±0.2Kg,萤石1.3±0.2Kg,送电升温至不低于1630℃;IV将钢水包吊至真空脱碳设备中进行真空处理,抽真空开始后3分钟将真空度抽至1mbar以下;V加入铝和硅,每吨钢水加硅铁42±4Kg,另外每脱0.001%的S,每吨钢水加1±0.2

磁性优良的高牌号无取向硅钢及其冶炼方法.pdf

磁性优良的高牌号无取向硅钢的冶炼方法,其包括如下步骤:1)冶炼,按如下成分冶炼,化学成分重量百分比为:C≤0.005%、Si:2.6~3.4%、Mn:0.2~0.5%、P≤0.2%、S≤0.005%、Al:0.3~1.6%、N≤0.005%、O≤0.005%,Ti≤0.0015%,余Fe及不可避免夹杂;转炉出钢过程对钢包顶渣进行改质处理,确保RH精炼处理开始时,钢包顶渣化学成分的重量百分比:CaO30~37、SiO27~20、Al2O335~45、MgO?5~9、T.Fe+MnO?0.6~2.6;2)RH

薄规格耐磨钢板及其制造方法.pdf

一种薄规格耐磨钢板,其元素组成及重量百分含量为:C为0.15~0.20wt%,Si为0.2~0.4wt%,Mn为1.2~1.8wt%,Cu为0.1~0.40wt%,Mo为0.15~0.30wt%,Cr为0.20~0.40wt%,Nb为0.03~0.06wt%,Ti为0.01~0.03wt%,B为0.0006~0.0015wt%,P炉冶炼;转炉出钢用硅铁或者硅锰合金进行脱氧和合金化;RH炉精炼;LF炉精炼;进行连铸;在加热炉内加热,进行高压除磷;进行热连轧;进行淬火处理,保温。减少合金加入量及贵重合金使用量