用于涡轮增压器中间壳体的加工工艺.pdf

雨星****萌娃

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于涡轮增压器中间壳体的加工工艺.pdf

本发明公开了用于涡轮增压器中间壳体的加工工艺,该制备工艺包括以下步骤:分别配置不同组分的表层合金粉末和内层合金粉末,分别进行混合球磨,干燥后再过筛,然后加入粘结剂混料,制得中间壳体的坯料;将中间壳体的坯料通过加热炉加热至1680‑1800℃后,置入除鳞机进行除鳞,将除鳞后的坯料送入开坯机,先进行平轧,再对翼缘进行部分压缩;再通过切分孔进行立轧,使中间壳体坯料逐道变形,初步形成中间壳体的形状;本发明所述的用于涡轮增压器中间壳体的加工工艺,可以生产形状复杂的中间壳体,不受尺寸、形状与重量的限制,铸造生产较低,

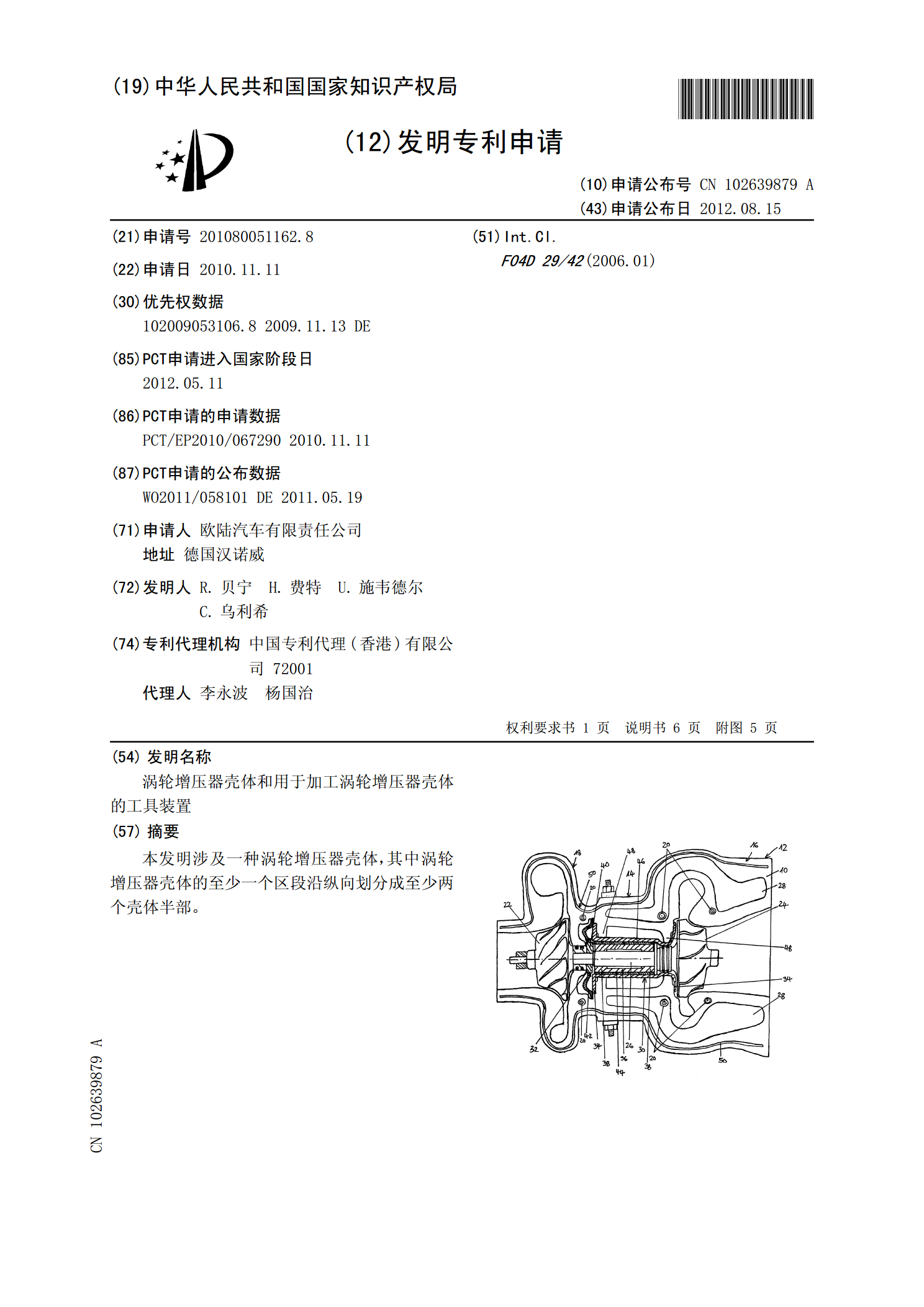

涡轮增压器壳体和用于加工涡轮增压器壳体的工具装置.pdf

本发明涉及一种涡轮增压器壳体,其中涡轮增压器壳体的至少一个区段沿纵向划分成至少两个壳体半部。

一种涡轮增压器中间壳体的制备工艺.pdf

本发明公开了一种涡轮增压器中间壳体的制备工艺,冲压,将制备中间壳体的原材料低合金高强度钢在多种不同类型的模具中,经过多次冲压成型,将去除飞边和毛刺的中间壳体通过冲孔模具对进行冲孔,将具有毛刺的安装孔经过第二次打磨,去除中间壳体的表面应力,将中间壳体置入耐腐蚀处理液中,放入质量分数为18‑21%的磷化液中,以在基底膜的表面形成磷化层,最终中间壳体表面被涂覆满磷化层,本发明所述的一种涡轮增压器中间壳体的制备工艺,利用该制备工艺处理的的金属非标准件具有较强的防腐性能,同时经过表面应力处理,使表面应力得到完全释放

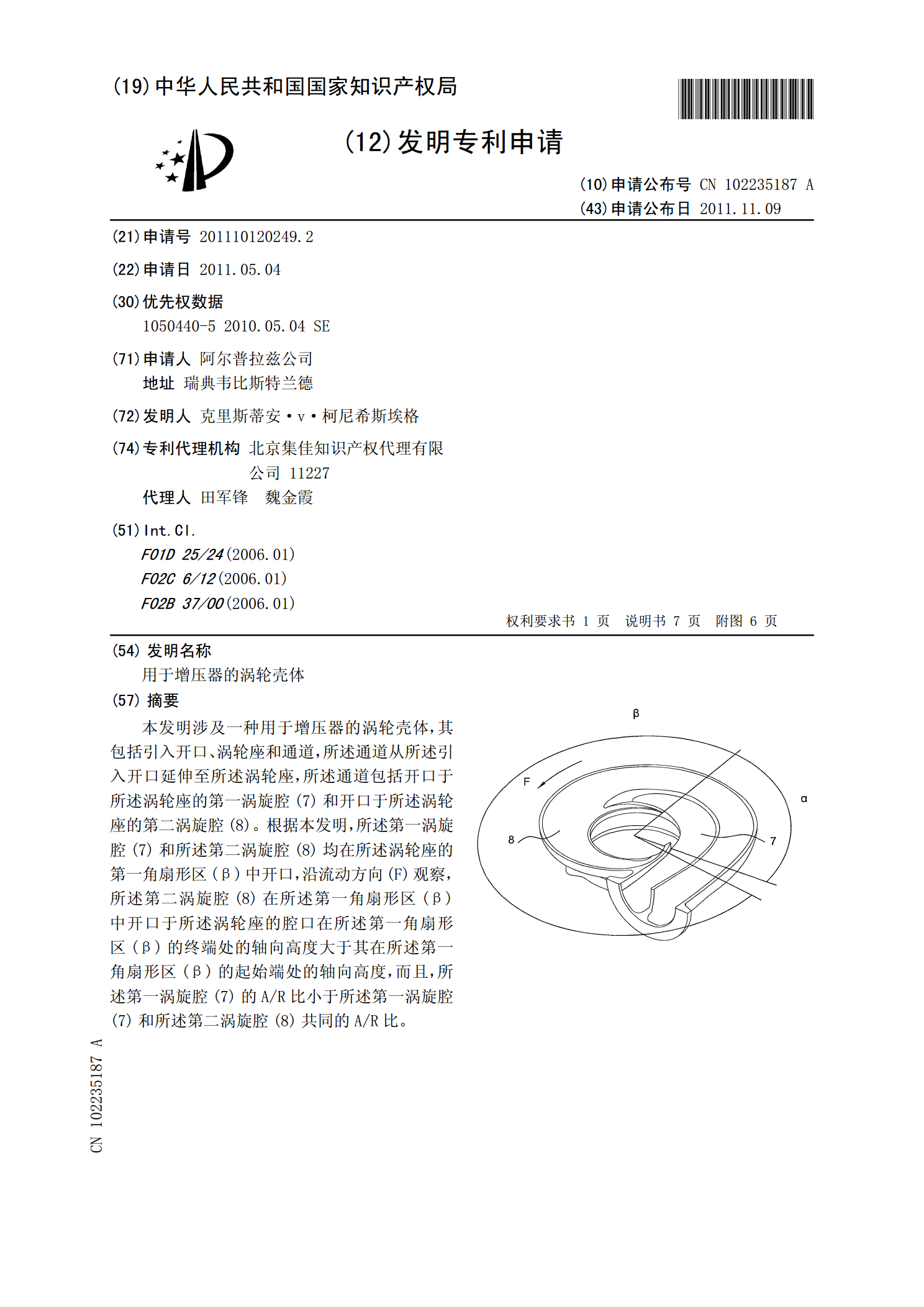

用于增压器的涡轮壳体.pdf

本发明涉及一种用于增压器的涡轮壳体,其包括引入开口、涡轮座和通道,所述通道从所述引入开口延伸至所述涡轮座,所述通道包括开口于所述涡轮座的第一涡旋腔(7)和开口于所述涡轮座的第二涡旋腔(8)。根据本发明,所述第一涡旋腔(7)和所述第二涡旋腔(8)均在所述涡轮座的第一角扇形区(β)中开口,沿流动方向(F)观察,所述第二涡旋腔(8)在所述第一角扇形区(β)中开口于所述涡轮座的腔口在所述第一角扇形区(β)的终端处的轴向高度大于其在所述第一角扇形区(β)的起始端处的轴向高度,而且,所述第一涡旋腔(7)的A/R比小于

涡轮增压器壳体轴孔加工工艺优化措施研究.docx

涡轮增压器壳体轴孔加工工艺优化措施研究涡轮增压器壳体轴孔加工工艺优化措施研究摘要:涡轮增压器壳体轴孔是涡轮增压器的关键零件之一,其加工工艺的质量直接影响着涡轮增压器的整体性能。本文主要针对涡轮增压器壳体轴孔加工工艺进行了研究,通过优化工艺措施提高加工质量和效率。关键词:涡轮增压器;壳体轴孔;加工工艺优化一、引言涡轮增压器是一种通过利用废气能量来增加内燃机进气压力和密度,提高燃烧效率的设备。而涡轮增压器壳体轴孔是连接涡轮叶轮和压气机叶轮的关键部件,其加工质量直接关系到涡轮增压器的工作效率和寿命。二、加工工艺