2014铝合金航空精密轮毂模锻件的淬火方法.pdf

玉环****找我

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

2014铝合金航空精密轮毂模锻件的淬火方法.pdf

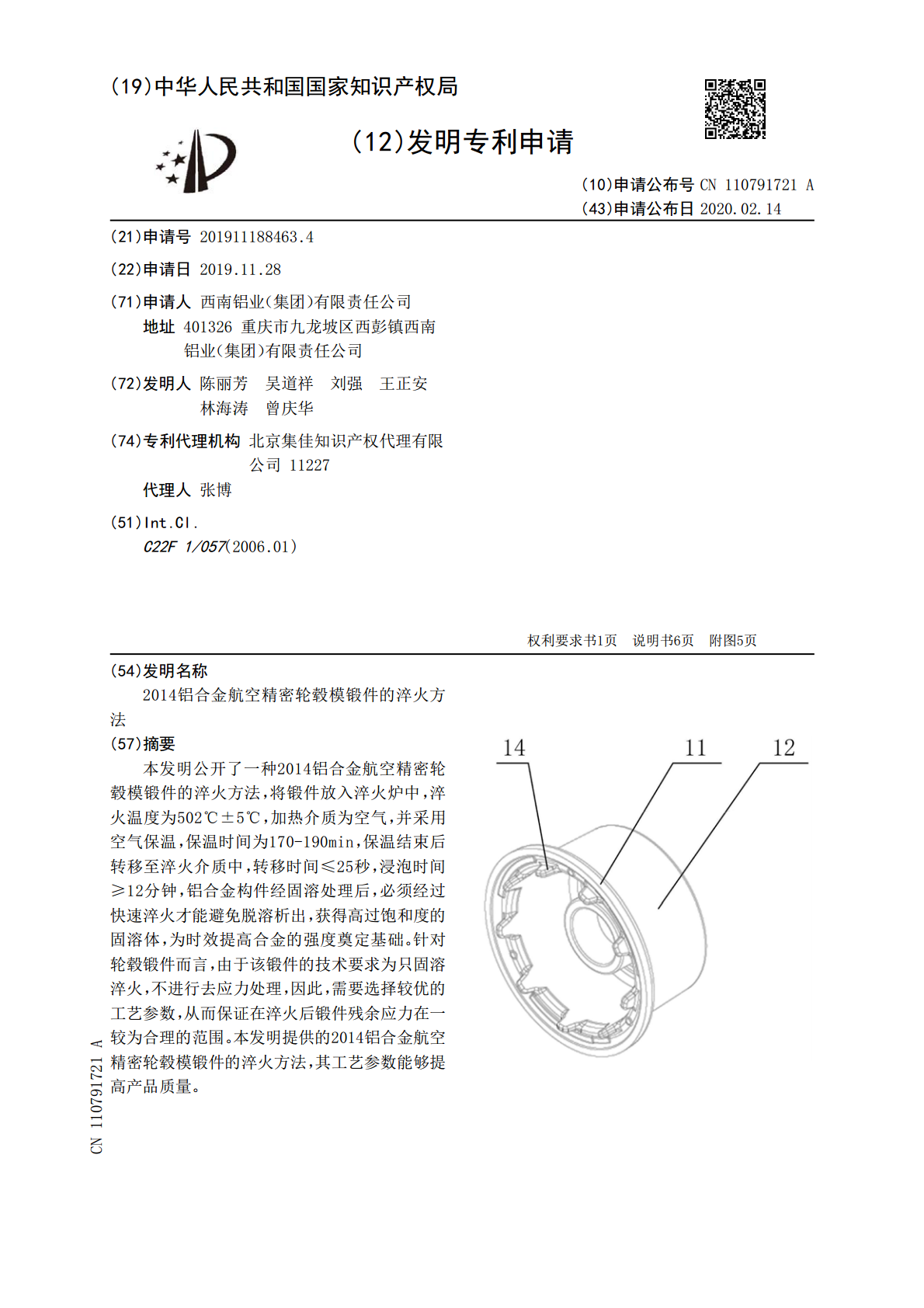

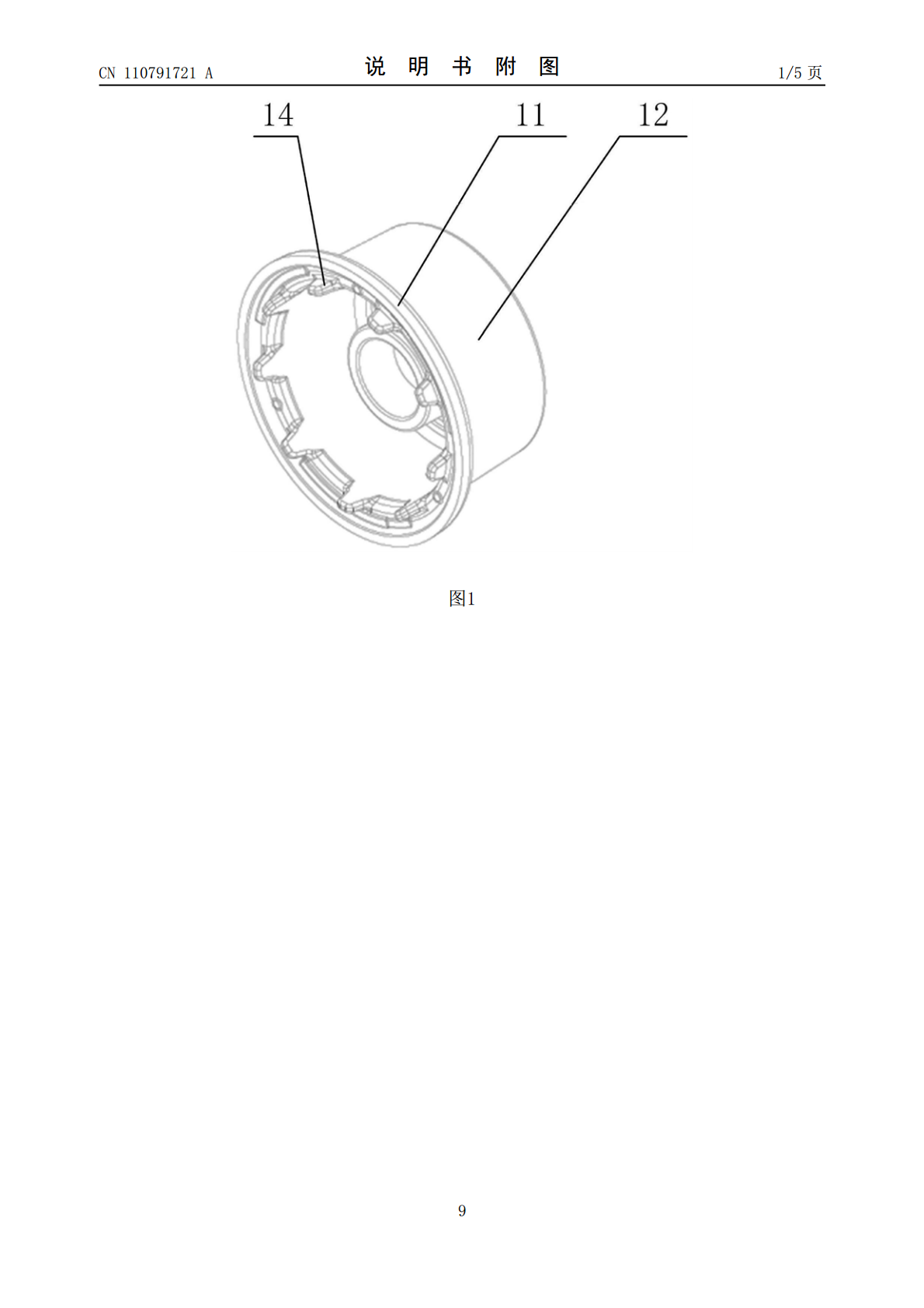

本发明公开了一种2014铝合金航空精密轮毂模锻件的淬火方法,将锻件放入淬火炉中,淬火温度为502℃±5℃,加热介质为空气,并采用空气保温,保温时间为170‑190min,保温结束后转移至淬火介质中,转移时间≤25秒,浸泡时间≥12分钟,铝合金构件经固溶处理后,必须经过快速淬火才能避免脱溶析出,获得高过饱和度的固溶体,为时效提高合金的强度奠定基础。针对轮毂锻件而言,由于该锻件的技术要求为只固溶淬火,不进行去应力处理,因此,需要选择较优的工艺参数,从而保证在淬火后锻件残余应力在一较为合理的范围。本发明提供的2

2014铝合金航空精密轮毂模锻件的制作方法.pdf

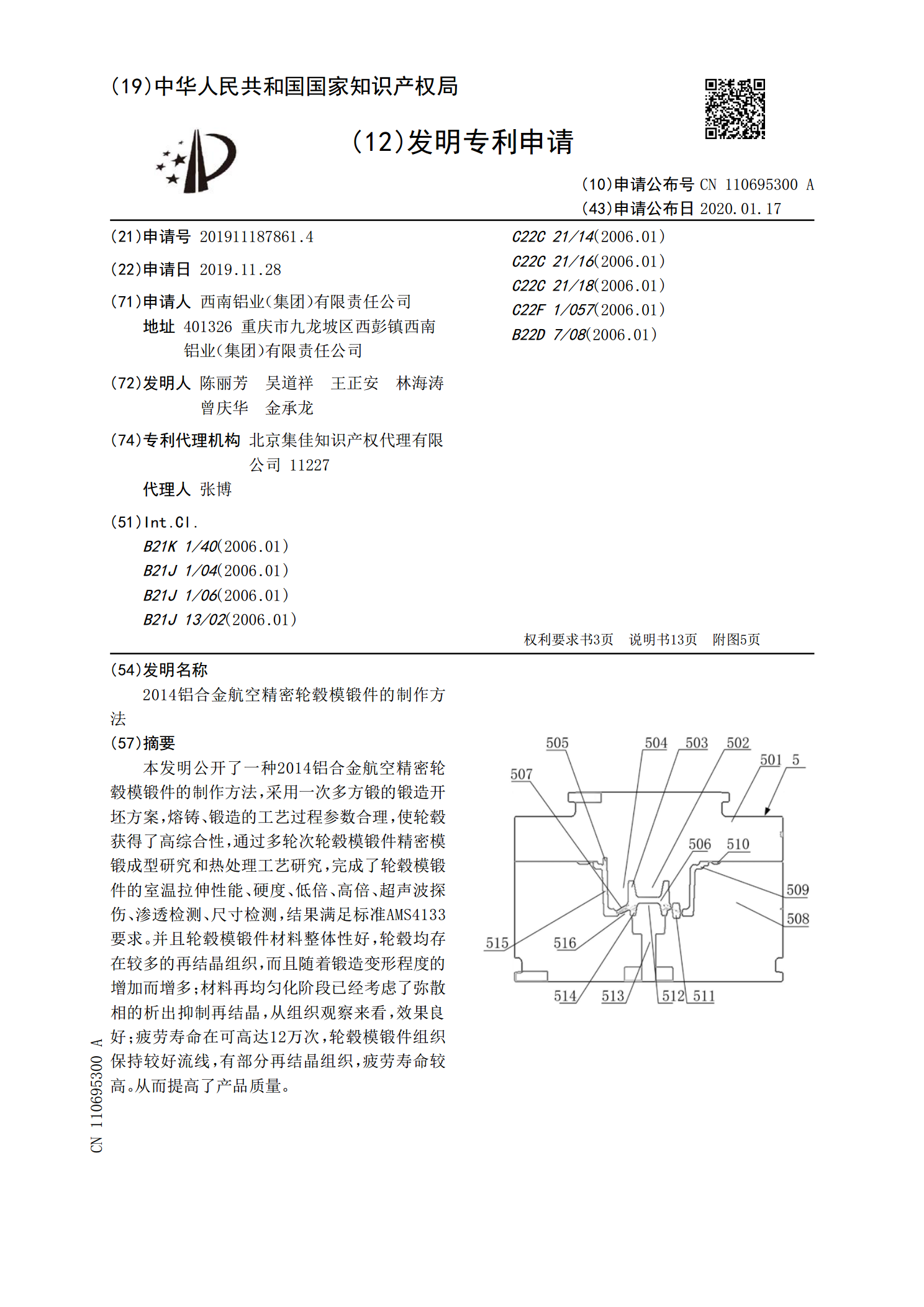

本发明公开了一种2014铝合金航空精密轮毂模锻件的制作方法,采用一次多方锻的锻造开坯方案,熔铸、锻造的工艺过程参数合理,使轮毂获得了高综合性,通过多轮次轮毂模锻件精密模锻成型研究和热处理工艺研究,完成了轮毂模锻件的室温拉伸性能、硬度、低倍、高倍、超声波探伤、渗透检测、尺寸检测,结果满足标准AMS4133要求。并且轮毂模锻件材料整体性好,轮毂均存在较多的再结晶组织,而且随着锻造变形程度的增加而增多;材料再均匀化阶段已经考虑了弥散相的析出抑制再结晶,从组织观察来看,效果良好;疲劳寿命在可高达12万次,轮毂模锻

2014铝合金航空精密轮毂模锻件的预压件制作方法.pdf

本发明公开一种2014铝合金航空精密轮毂模锻件的预压件制作方法,包括:上一工序的毛压件材质为2014铝合金,其出炉时的温度不低于450℃,运输至预压模具,运输完成后最低温度为410℃,预压模具材质为5CrNiMo,预压模具加热至不低于430℃,其合模转运的时间为13min‑17min,到达压机时,预压模具型腔温度不小于430℃,预压模具外壁温度为300℃‑400℃,预压模具平均温度为420℃,上下模分离安装在压机上的时间为13min‑17min,此时预压模具的型腔温度为350℃‑380℃,预压模具平均温度

2014铝合金航空精密轮毂模锻件的预压件模具.pdf

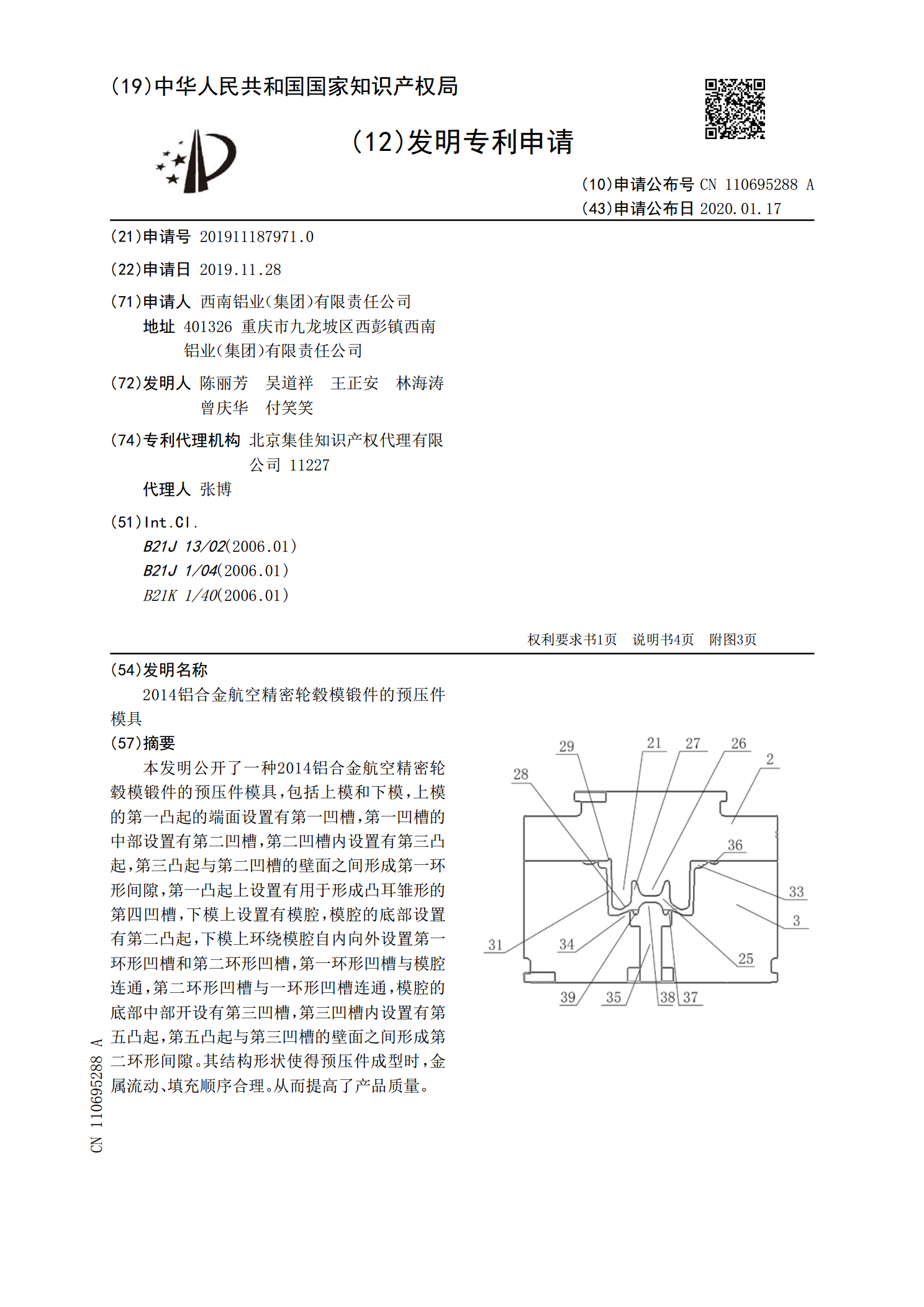

本发明公开了一种2014铝合金航空精密轮毂模锻件的预压件模具,包括上模和下模,上模的第一凸起的端面设置有第一凹槽,第一凹槽的中部设置有第二凹槽,第二凹槽内设置有第三凸起,第三凸起与第二凹槽的壁面之间形成第一环形间隙,第一凸起上设置有用于形成凸耳雏形的第四凹槽,下模上设置有模腔,模腔的底部设置有第二凸起,下模上环绕模腔自内向外设置第一环形凹槽和第二环形凹槽,第一环形凹槽与模腔连通,第二环形凹槽与一环形凹槽连通,模腔的底部中部开设有第三凹槽,第三凹槽内设置有第五凸起,第五凸起与第三凹槽的壁面之间形成第二环形间

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

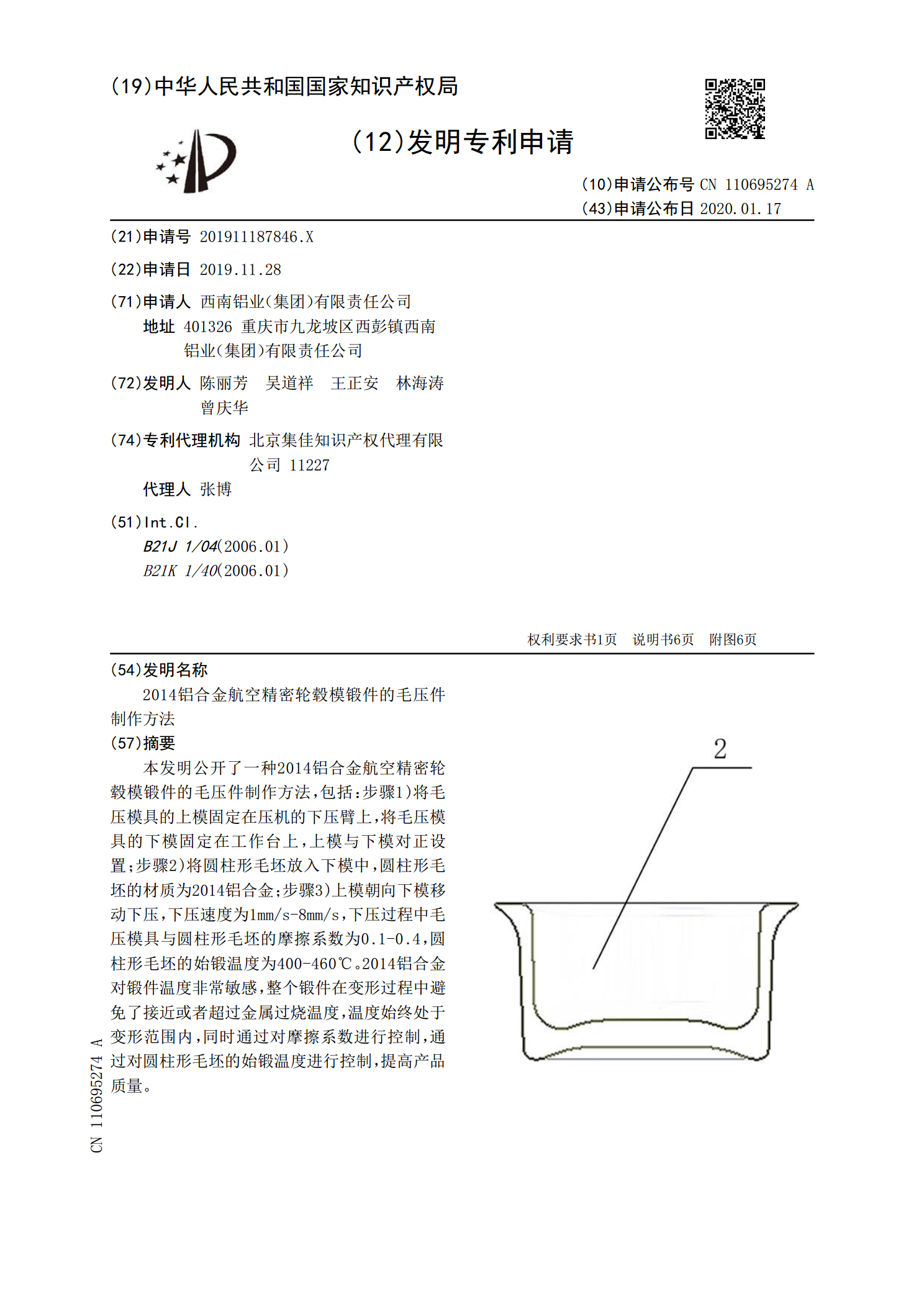

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将毛压模具的下模固定在工作台上,上模与下模对正设置;步骤2)将圆柱形毛坯放入下模中,圆柱形毛坯的材质为2014铝合金;步骤3)上模朝向下模移动下压,下压速度为1mm/s‑8mm/s,下压过程中毛压模具与圆柱形毛坯的摩擦系数为0.1‑0.4,圆柱形毛坯的始锻温度为400‑460℃。2014铝合金对锻件温度非常敏感,整个锻件在变形过程中避免了接近或者超过金属过烧温度,温度始终处于变形范围内,同