2014铝合金航空精密轮毂模锻件的制作方法.pdf

Do****76

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

2014铝合金航空精密轮毂模锻件的制作方法.pdf

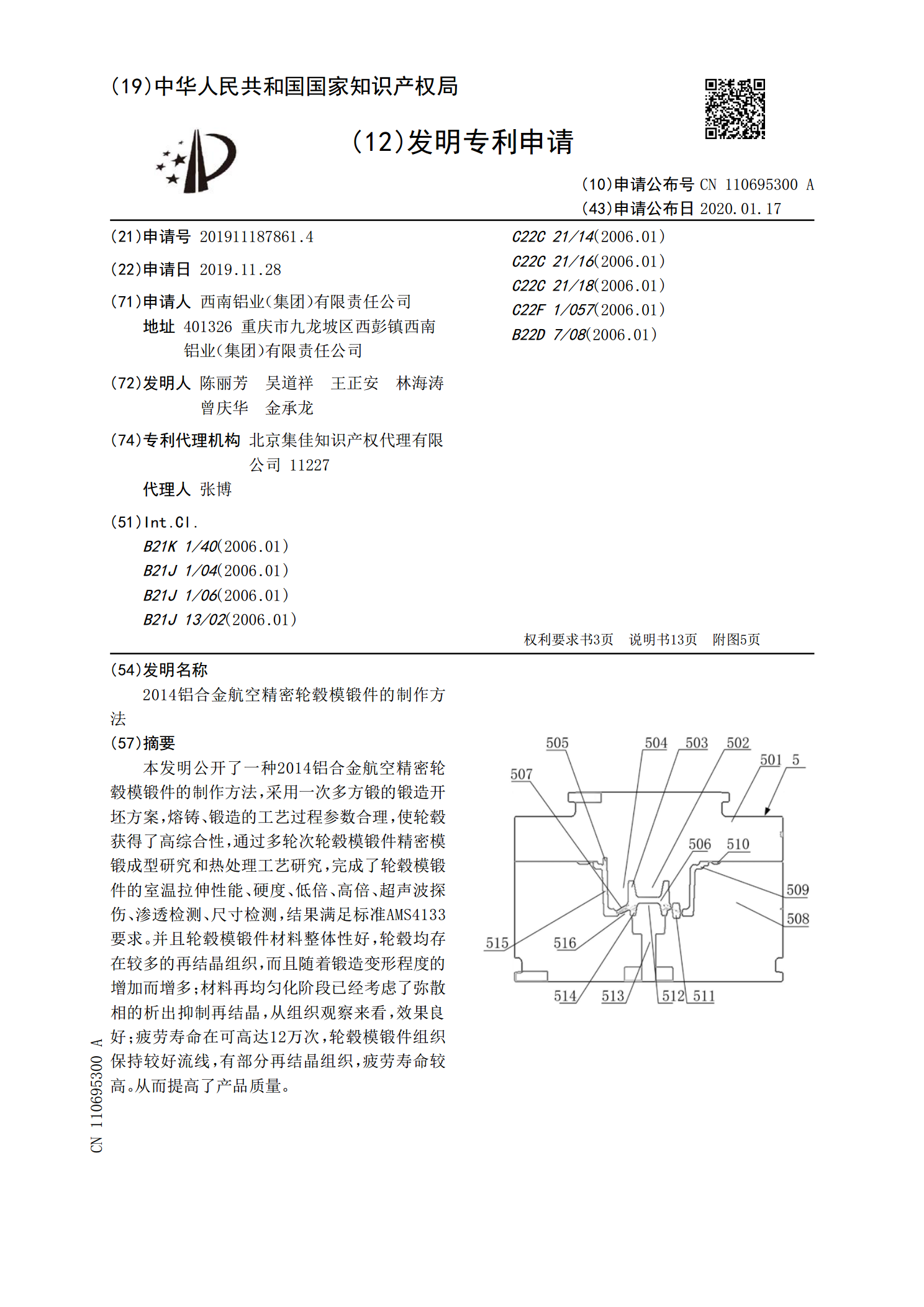

本发明公开了一种2014铝合金航空精密轮毂模锻件的制作方法,采用一次多方锻的锻造开坯方案,熔铸、锻造的工艺过程参数合理,使轮毂获得了高综合性,通过多轮次轮毂模锻件精密模锻成型研究和热处理工艺研究,完成了轮毂模锻件的室温拉伸性能、硬度、低倍、高倍、超声波探伤、渗透检测、尺寸检测,结果满足标准AMS4133要求。并且轮毂模锻件材料整体性好,轮毂均存在较多的再结晶组织,而且随着锻造变形程度的增加而增多;材料再均匀化阶段已经考虑了弥散相的析出抑制再结晶,从组织观察来看,效果良好;疲劳寿命在可高达12万次,轮毂模锻

2014铝合金航空精密轮毂模锻件的预压件制作方法.pdf

本发明公开一种2014铝合金航空精密轮毂模锻件的预压件制作方法,包括:上一工序的毛压件材质为2014铝合金,其出炉时的温度不低于450℃,运输至预压模具,运输完成后最低温度为410℃,预压模具材质为5CrNiMo,预压模具加热至不低于430℃,其合模转运的时间为13min‑17min,到达压机时,预压模具型腔温度不小于430℃,预压模具外壁温度为300℃‑400℃,预压模具平均温度为420℃,上下模分离安装在压机上的时间为13min‑17min,此时预压模具的型腔温度为350℃‑380℃,预压模具平均温度

2014铝合金航空精密轮毂模锻件的终压件制作方法.pdf

本发明公开一种2014铝合金航空精密轮毂模锻件的终压件制作方法,包括:上一工序的预压件材质为2014铝合金,预压件出炉温度不低于450℃,运输至终压模具,运输完成后的最低温度为409℃,终压模具材质为5CrNiMo,将终压模具加热至不低于430℃,其合模转运的时间为13min‑17min,到达压机时,终压模具型腔温度不小于430℃,终压模具外壁温度为300℃‑400℃,终压模具平均温度为417℃,上下模分离安装在压机上的时间为13min‑17min,此时终压模具型腔温度为338℃‑413℃,终压模具平均温

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将所述毛压模具的下模固定在工作台上,所述上模与所述下模对正设置;步骤2)将圆柱形毛坯放入所述下模中,所述圆柱形毛坯的材质为2014铝合金;步骤3)所述上模朝向所述下模移动下压,下压过程中所述毛压模具与所述圆柱形毛坯的摩擦系数为0.1‑0.4。通过对摩擦系数进行控制,提高产品质量。

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将所述毛压模具的下模固定在工作台上,所述上模与所述下模对正设置;步骤2)将圆柱形毛坯放入所述下模中,所述圆柱形毛坯的材质为2014铝合金;步骤3)所述上模朝向所述下模移动下压,下压速度为1mm/s‑8mm/s。2014铝合金对锻件温度非常敏感,本发明提供的2014铝合金航空精密轮毂模锻件的毛压件制作方法,整个锻件在变形过程中避免了接近或者超过金属过烧温度,温度始终处于变形范围内,从而提高了