高炉风口小套的制作工艺.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高炉风口小套的制作工艺.pdf

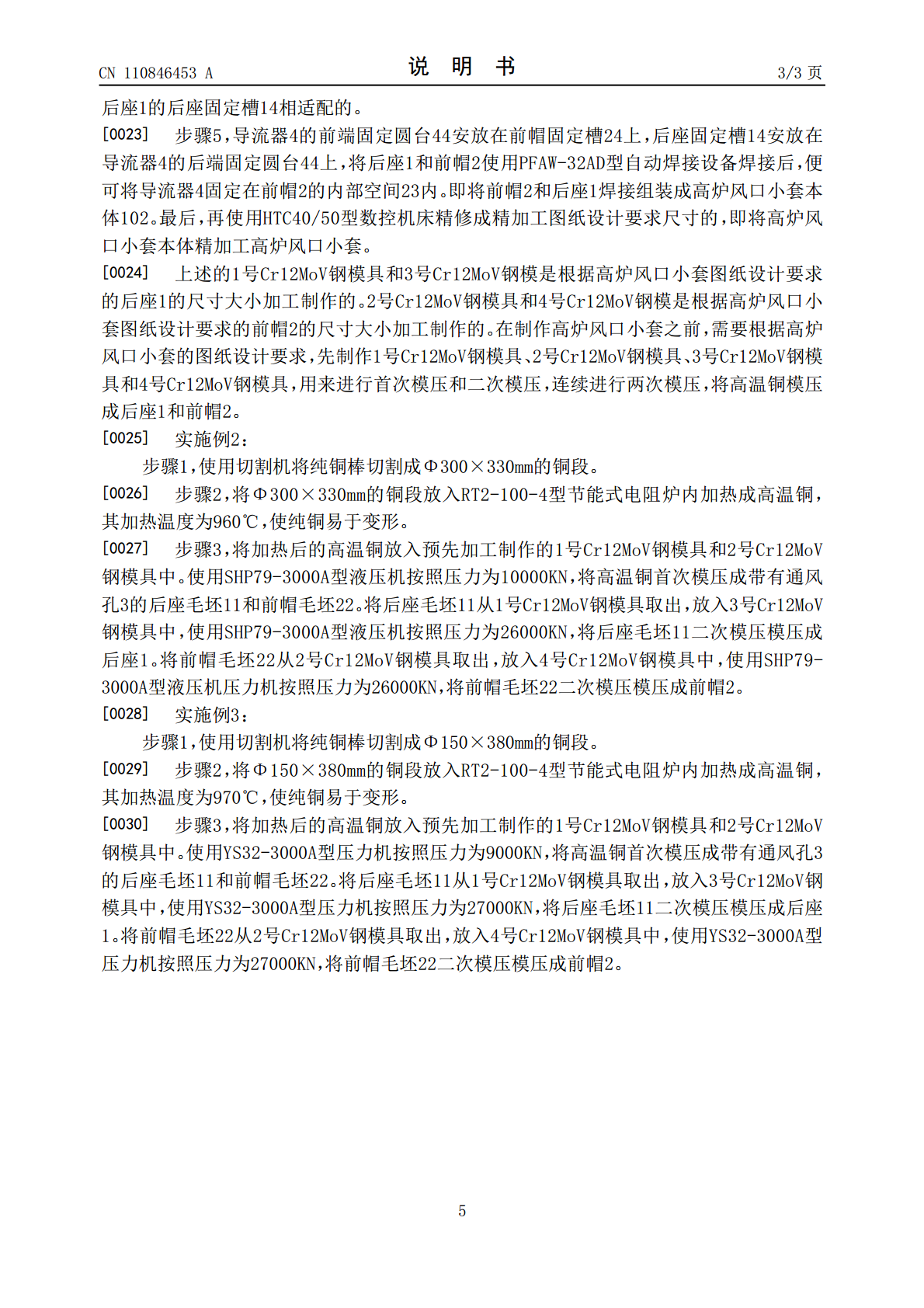

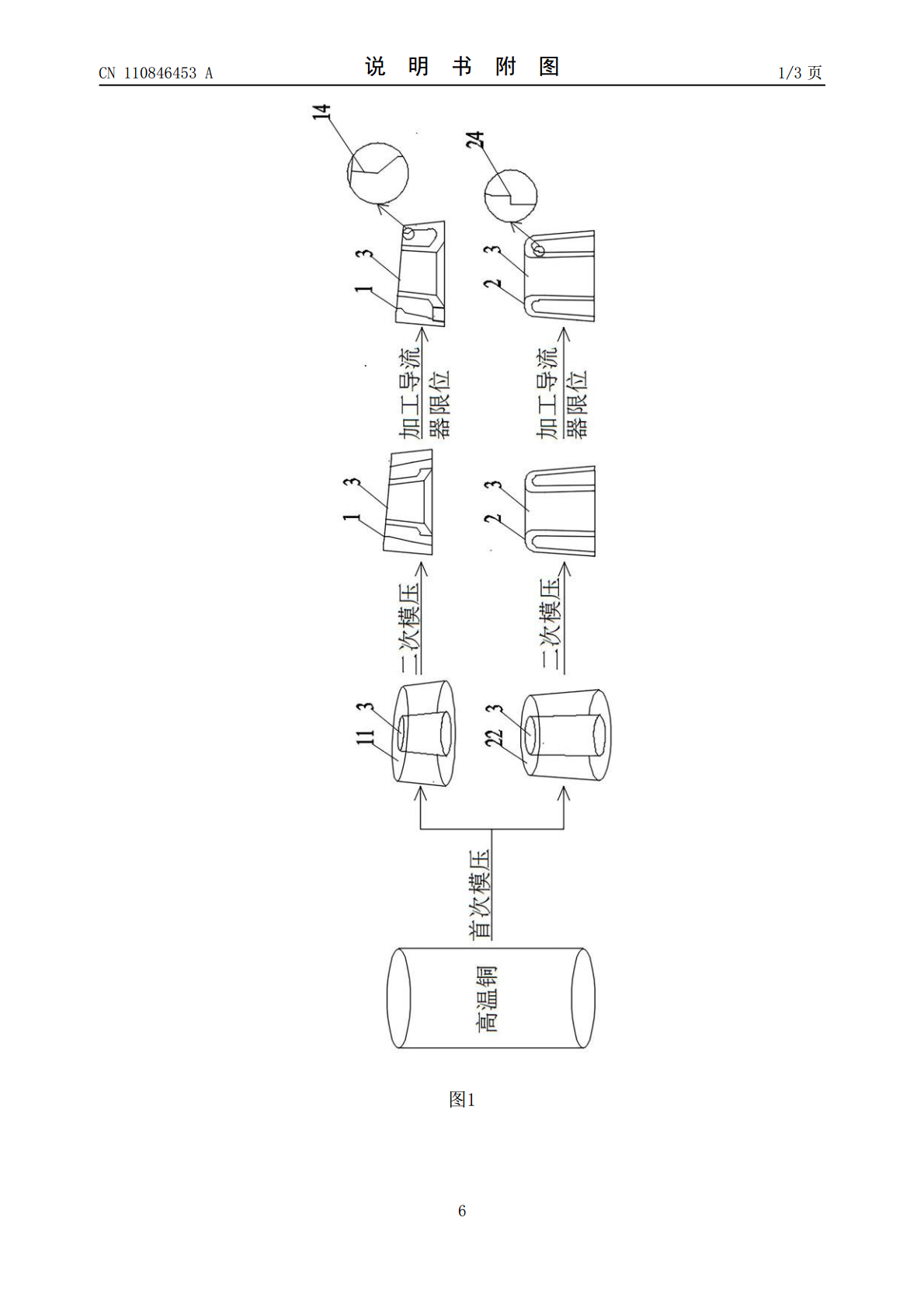

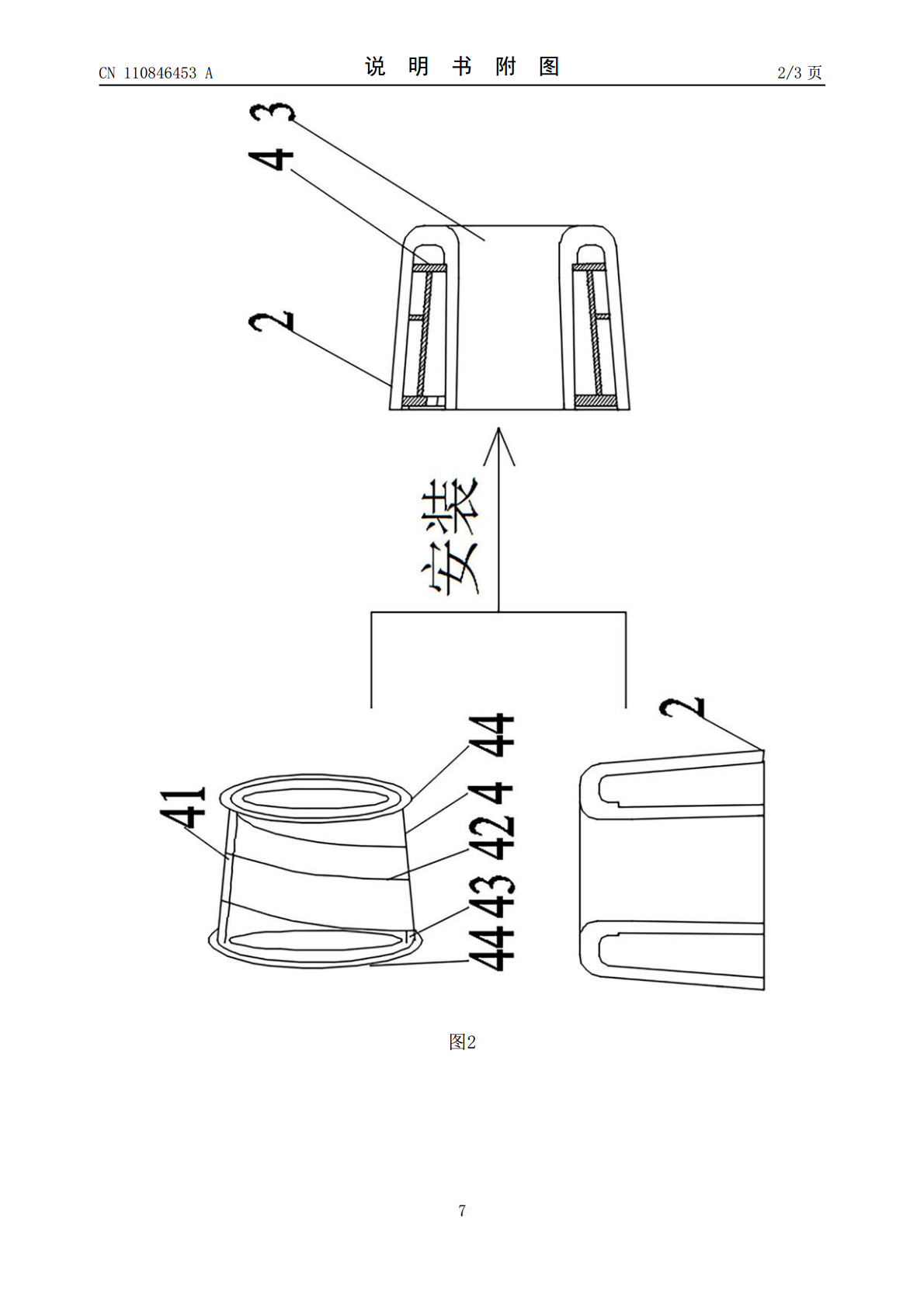

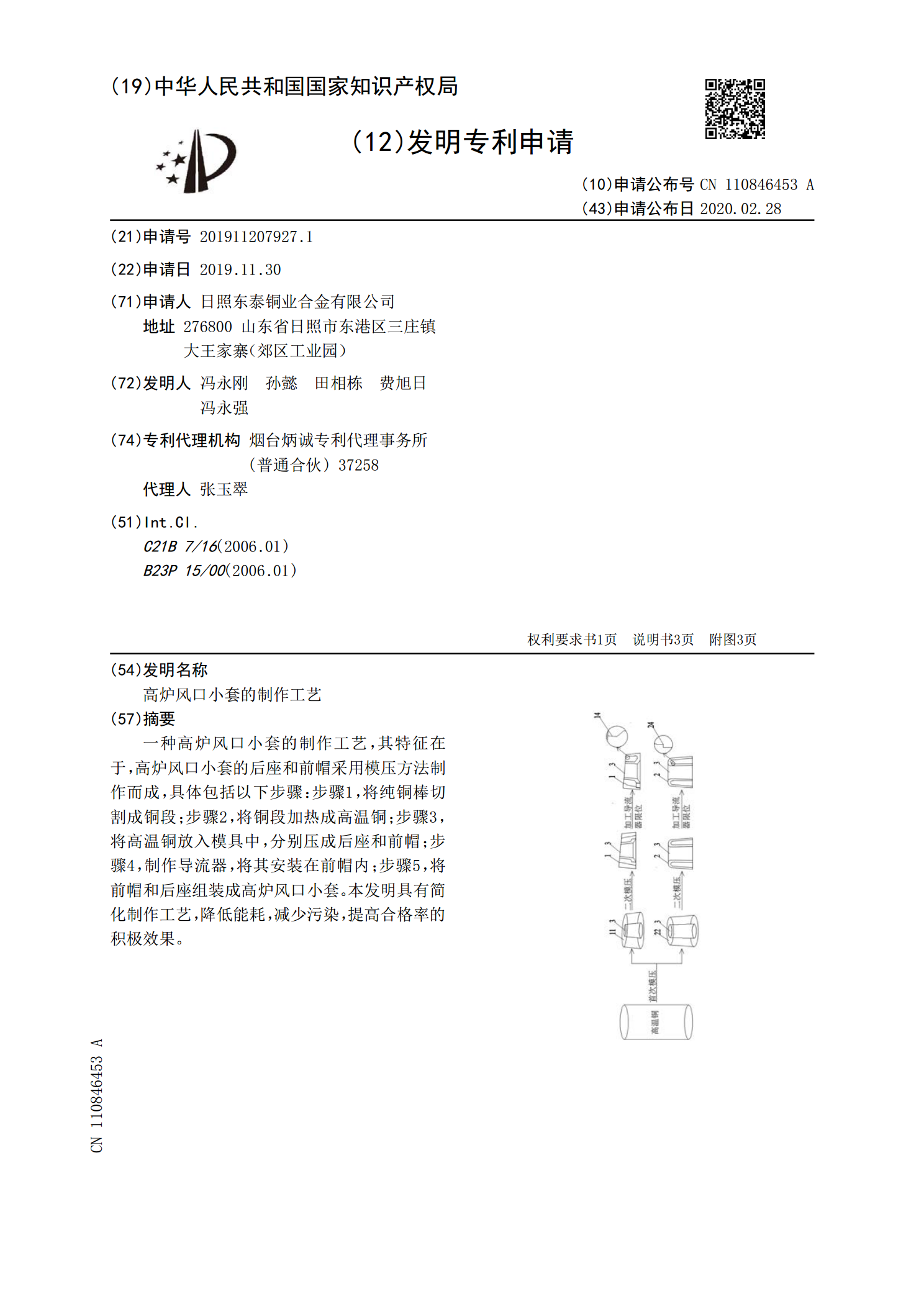

一种高炉风口小套的制作工艺,其特征在于,高炉风口小套的后座和前帽采用模压方法制作而成,具体包括以下步骤:步骤1,将纯铜棒切割成铜段;步骤2,将铜段加热成高温铜;步骤3,将高温铜放入模具中,分别压成后座和前帽;步骤4,制作导流器,将其安装在前帽内;步骤5,将前帽和后座组装成高炉风口小套。本发明具有简化制作工艺,降低能耗,减少污染,提高合格率的积极效果。

一种高炉风口小套挤压工艺.pdf

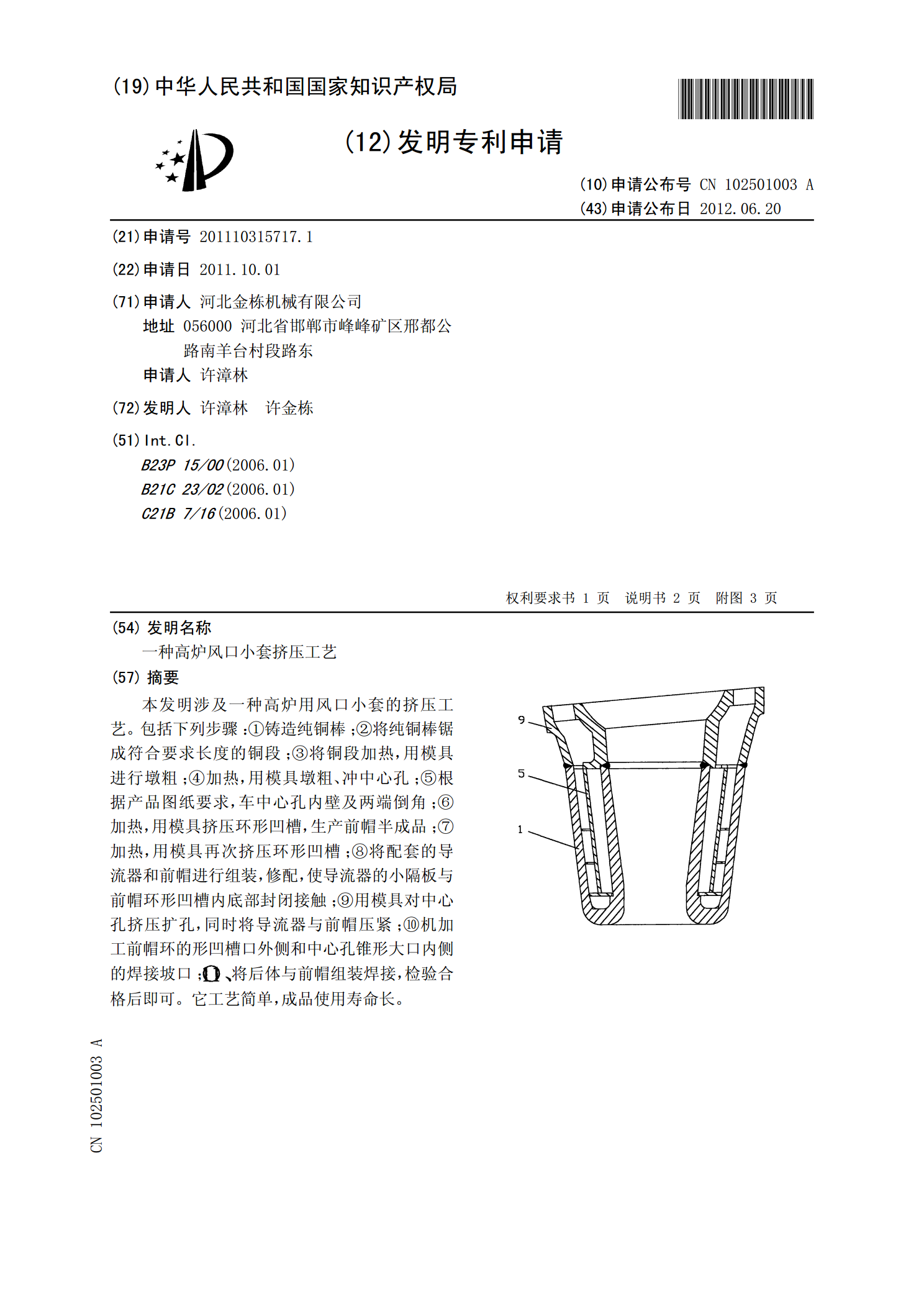

本发明涉及一种高炉用风口小套的挤压工艺。包括下列步骤:①铸造纯铜棒;②将纯铜棒锯成符合要求长度的铜段;③将铜段加热,用模具进行墩粗;④加热,用模具墩粗、冲中心孔;⑤根据产品图纸要求,车中心孔内壁及两端倒角;⑥加热,用模具挤压环形凹槽,生产前帽半成品;⑦加热,用模具再次挤压环形凹槽;⑧将配套的导流器和前帽进行组装,修配,使导流器的小隔板与前帽环形凹槽内底部封闭接触;⑨用模具对中心孔挤压扩孔,同时将导流器与前帽压紧;⑩机加工前帽环的形凹槽口外侧和中心孔锥形大口内侧的焊接坡口;将后体与前帽组装焊接,检验合格后即

铬锆铜高炉风口小套生产工艺.pdf

本发明公开了一种铬锆铜高炉风口小套生产工艺,用铬锆铜代替铜合金ZCuSn2,提高了风口端头的导热性、强度、耐磨性和高温性能,延长了风口小套的使用寿命。工艺不采用加磷铜而是加铍铜终脱氧,防止杂质磷的超标,而降低铜合金的导热性;加铍铜不仅对铜有脱氧作用,还能提高铜合金的高温抗氧化性能、导热性能、强度以及铸造性能。不加锡而是加铬和锆,提高了铜合金的导热性、强度。采用LOGAS50除气块除氢,降低了铜合金氢含量,避免铸造缺陷,提高了风口小套的内在质量。

一种高炉风口小套及其制作方法.pdf

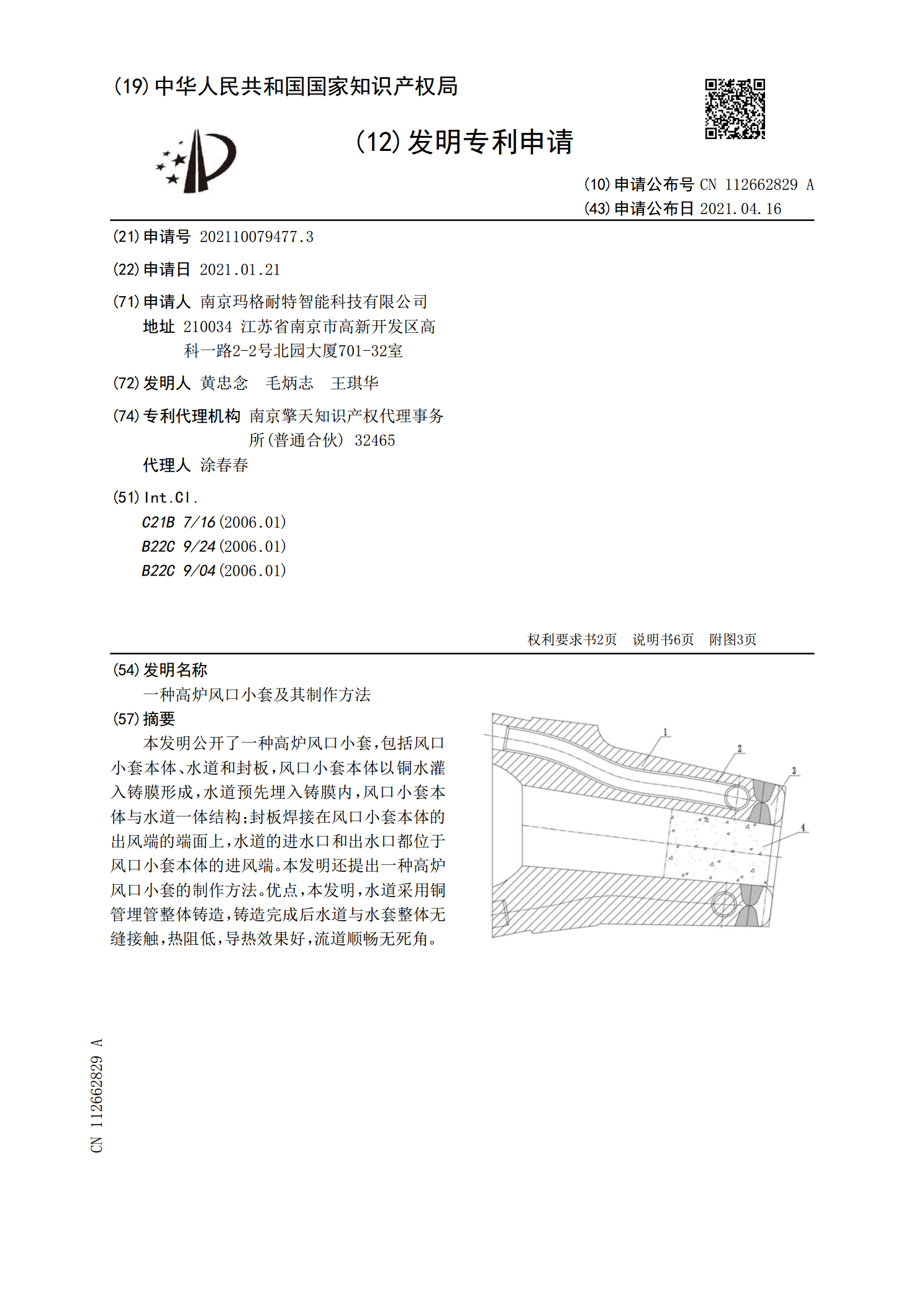

本发明公开了一种高炉风口小套,包括风口小套本体、水道和封板,风口小套本体以铜水灌入铸膜形成,水道预先埋入铸膜内,风口小套本体与水道一体结构;封板焊接在风口小套本体的出风端的端面上,水道的进水口和出水口都位于风口小套本体的进风端。本发明还提出一种高炉风口小套的制作方法。优点,本发明,水道采用铜管埋管整体铸造,铸造完成后水道与水套整体无缝接触,热阻低,导热效果好,流道顺畅无死角。

高炉风口套修复工艺.pdf

一种高炉风口套修复工艺,涉及高炉风口套的使用和维护技术领域。包括检验方法和修复方法,所述的检验方法和修复方法为:1、检验方法;2、修复方法。本发明具有通过修复损坏的高炉风口套,循环使用来减少浪费,降低生产成本的积极效果。