一种高炉风口小套及其制作方法.pdf

明钰****甜甜

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高炉风口小套及其制作方法.pdf

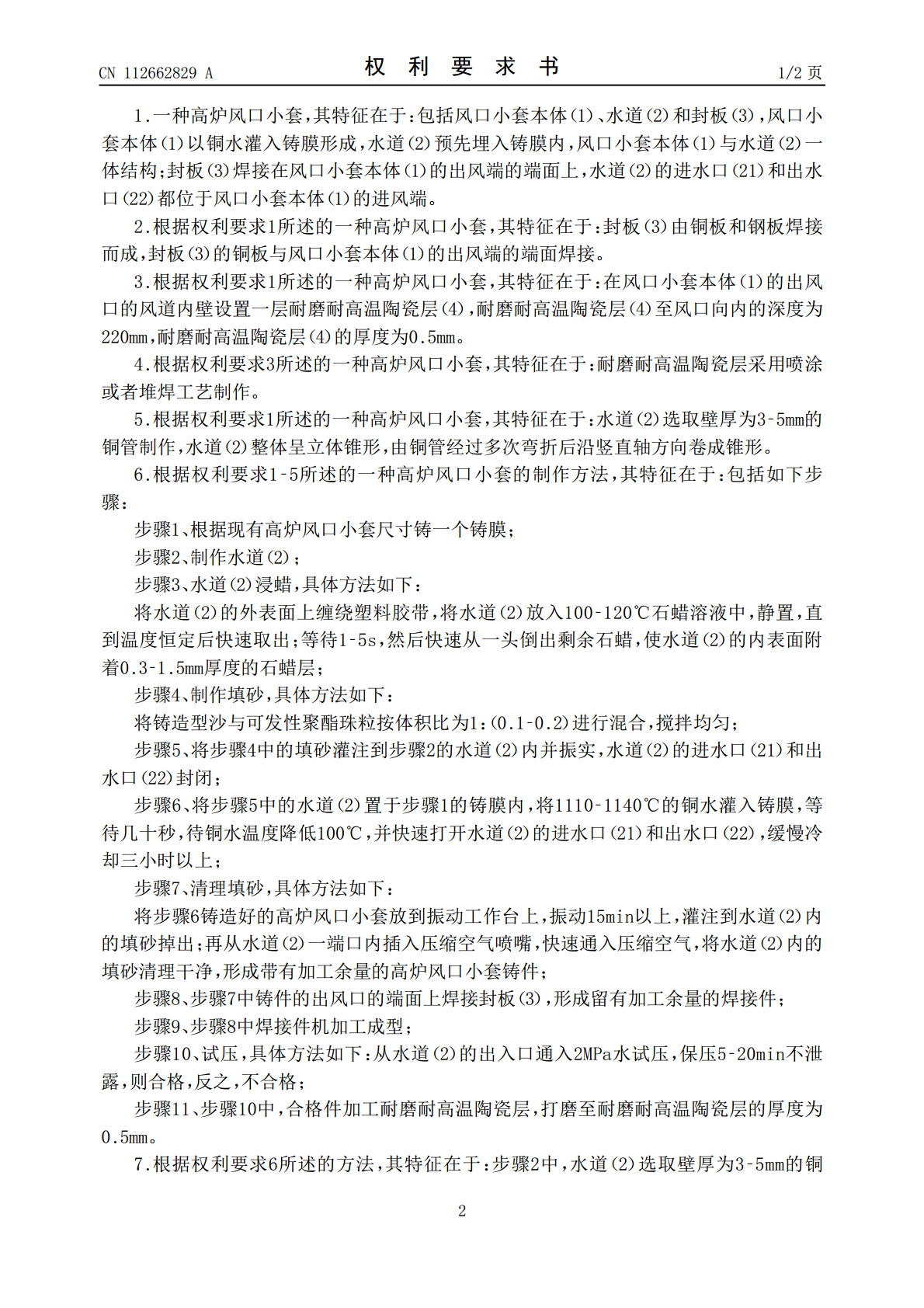

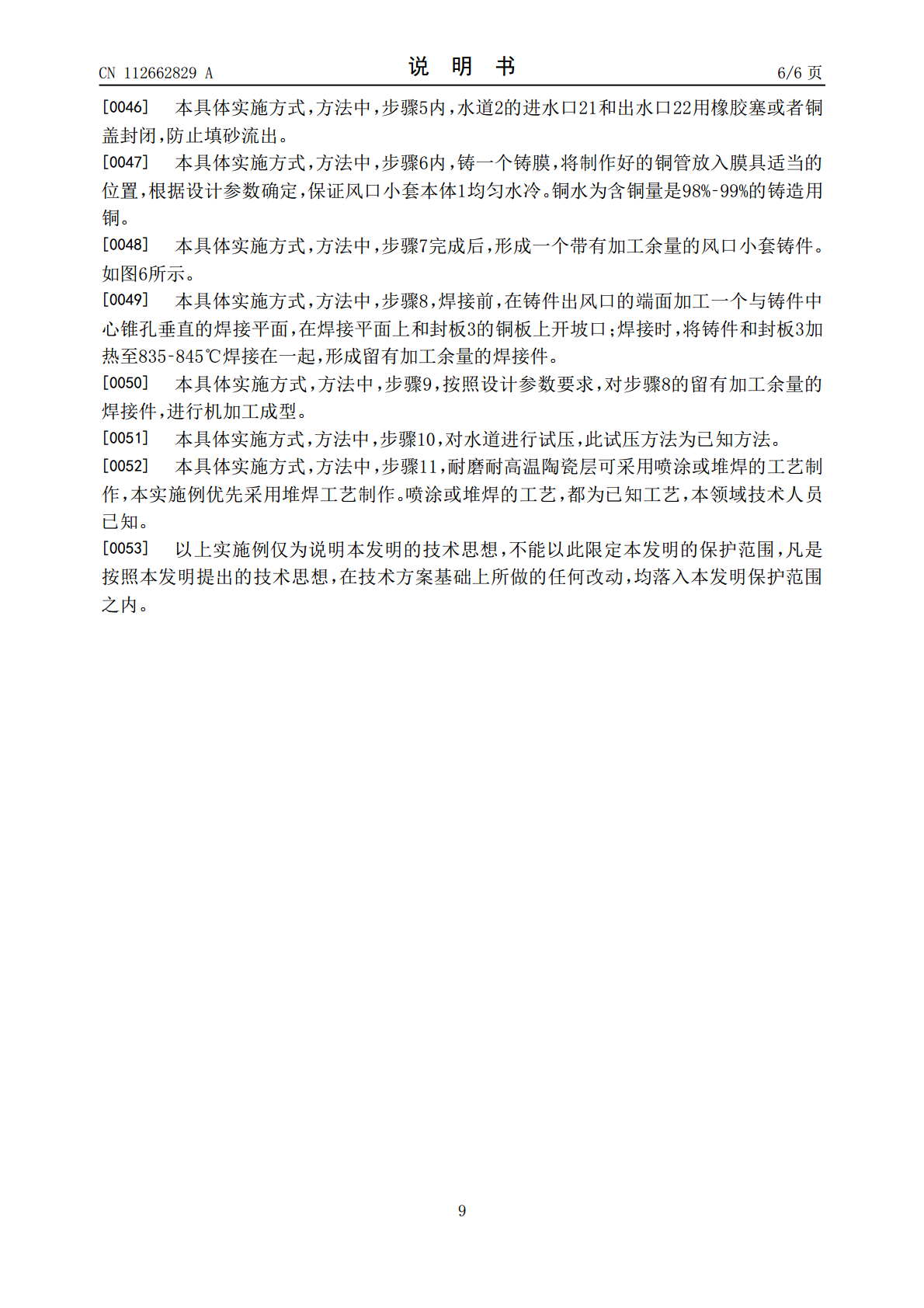

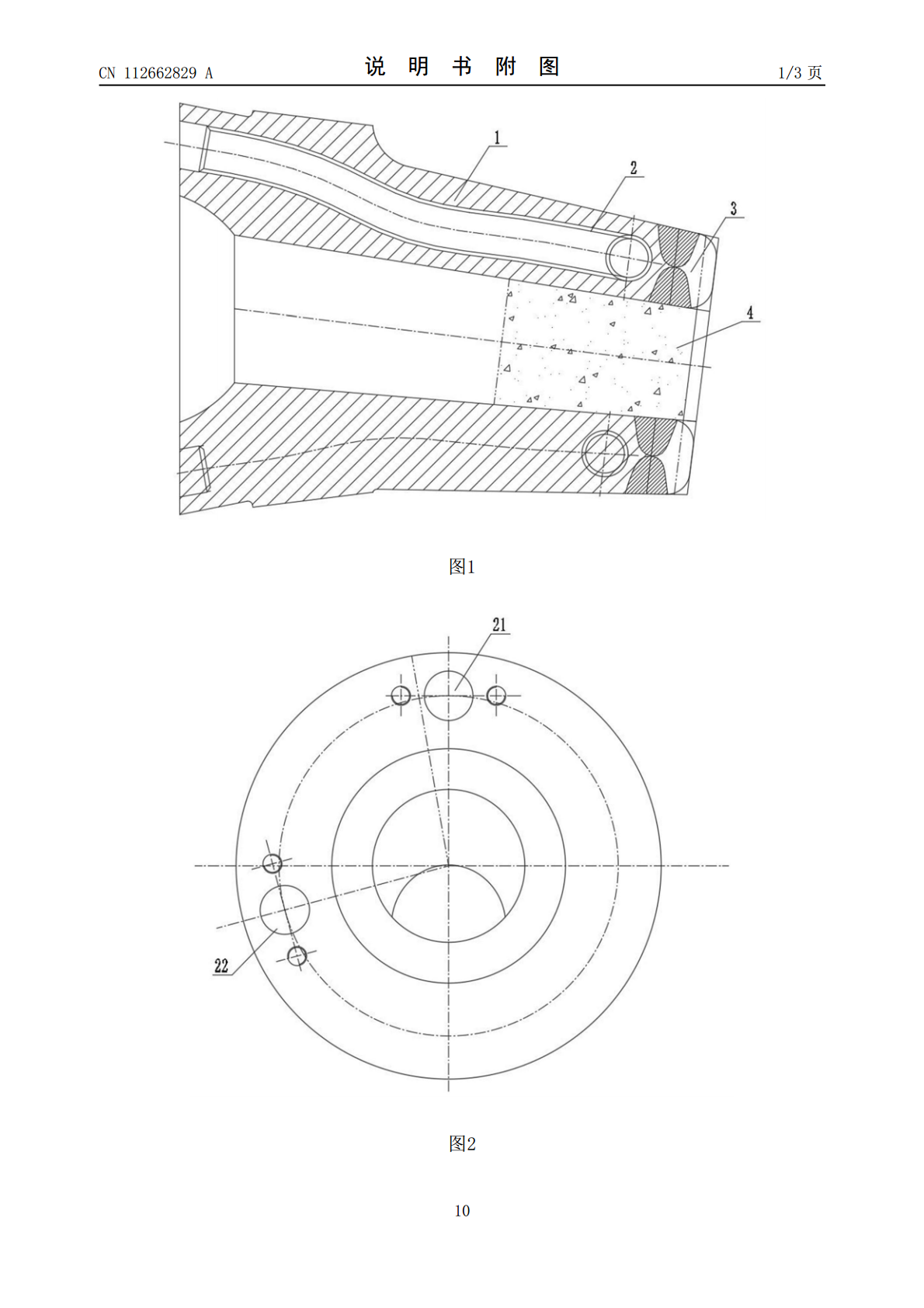

本发明公开了一种高炉风口小套,包括风口小套本体、水道和封板,风口小套本体以铜水灌入铸膜形成,水道预先埋入铸膜内,风口小套本体与水道一体结构;封板焊接在风口小套本体的出风端的端面上,水道的进水口和出水口都位于风口小套本体的进风端。本发明还提出一种高炉风口小套的制作方法。优点,本发明,水道采用铜管埋管整体铸造,铸造完成后水道与水套整体无缝接触,热阻低,导热效果好,流道顺畅无死角。

一种高炉风口耐磨小套及其制作方法.pdf

本发明公开了一种高炉风口耐磨小套及其制作方法。所述小套内壁浇注或镶嵌有中空的耐磨内衬。所述制作方法包括型腔设置、配料、浇注、干燥、烘烤工序,具体包括:a、型腔设置:模具与小套内壁形成型腔;b、配料:先搅拌骨料,再加入结合剂搅拌得到浇注料;c、浇注:浇注料置入小套型腔;d、干燥:浇注后干燥2~8h脱去模具;e、烘烤:升温至内衬表面温度250~350℃,保温2~4h,继续升温至450~550℃,保温2~4h。本发明既可以提高小套耐磨性,又可以缩小库存和磨损小套风口直径而控制冶炼强度,且制得的内衬高温烧后线变化

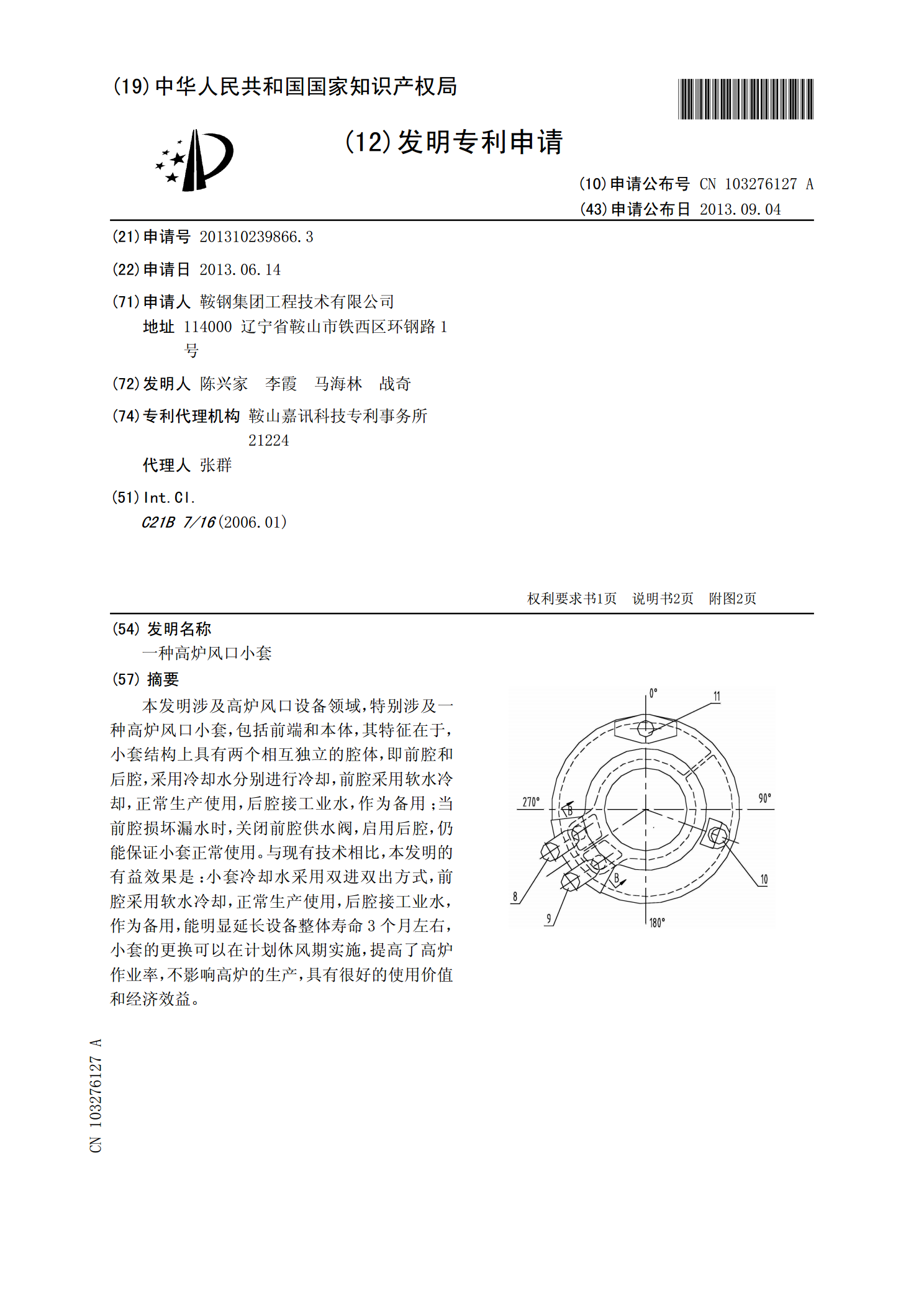

一种高炉风口小套.pdf

本发明涉及高炉风口设备领域,特别涉及一种高炉风口小套,包括前端和本体,其特征在于,小套结构上具有两个相互独立的腔体,即前腔和后腔,采用冷却水分别进行冷却,前腔采用软水冷却,正常生产使用,后腔接工业水,作为备用;当前腔损坏漏水时,关闭前腔供水阀,启用后腔,仍能保证小套正常使用。与现有技术相比,本发明的有益效果是:小套冷却水采用双进双出方式,前腔采用软水冷却,正常生产使用,后腔接工业水,作为备用,能明显延长设备整体寿命3个月左右,小套的更换可以在计划休风期实施,提高了高炉作业率,不影响高炉的生产,具有很好的使

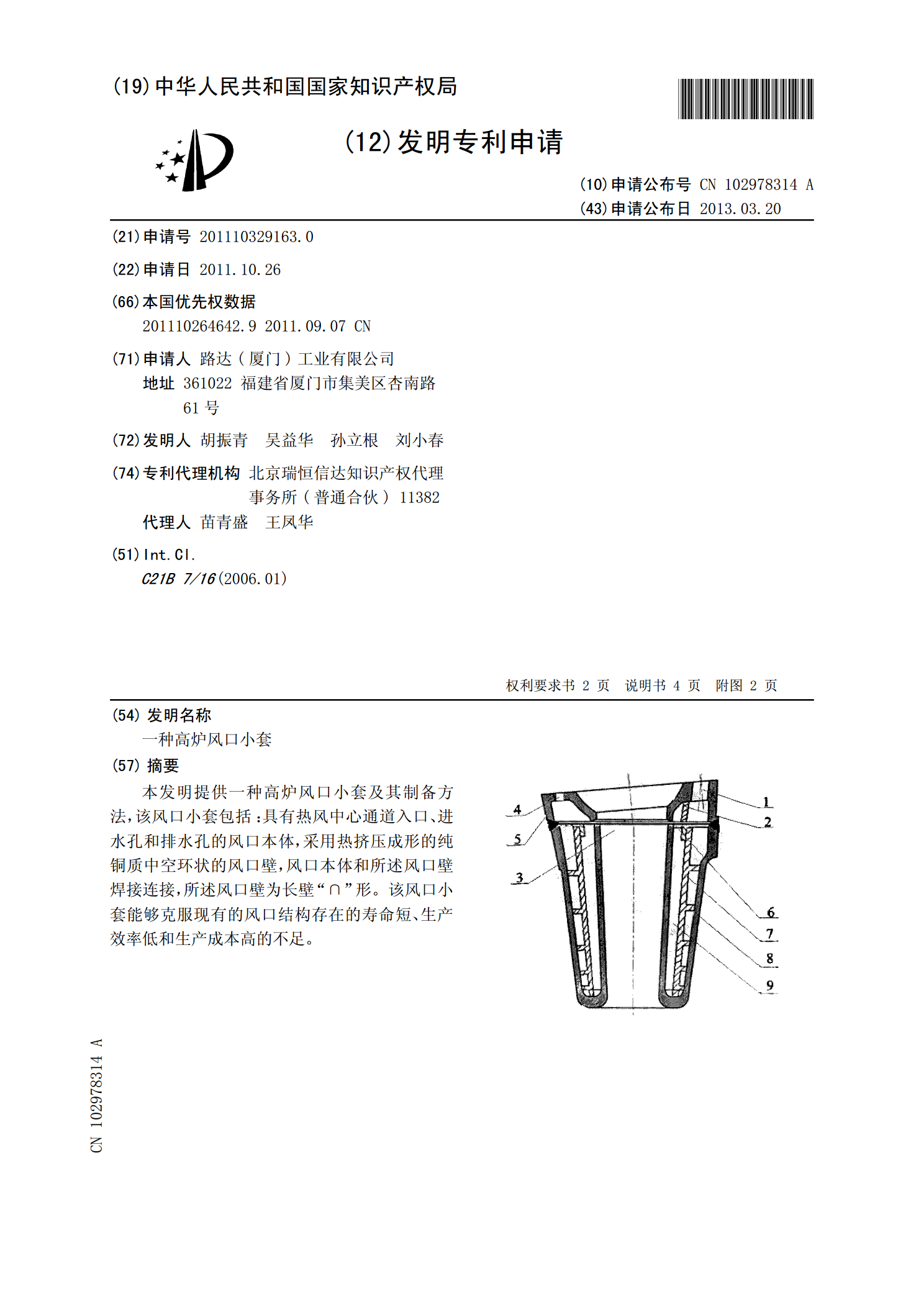

一种高炉风口小套.pdf

本发明提供一种高炉风口小套及其制备方法,该风口小套包括:具有热风中心通道入口、进水孔和排水孔的风口本体,采用热挤压成形的纯铜质中空环状的风口壁,风口本体和所述风口壁焊接连接,所述风口壁为长壁“∩”形。该风口小套能够克服现有的风口结构存在的寿命短、生产效率低和生产成本高的不足。

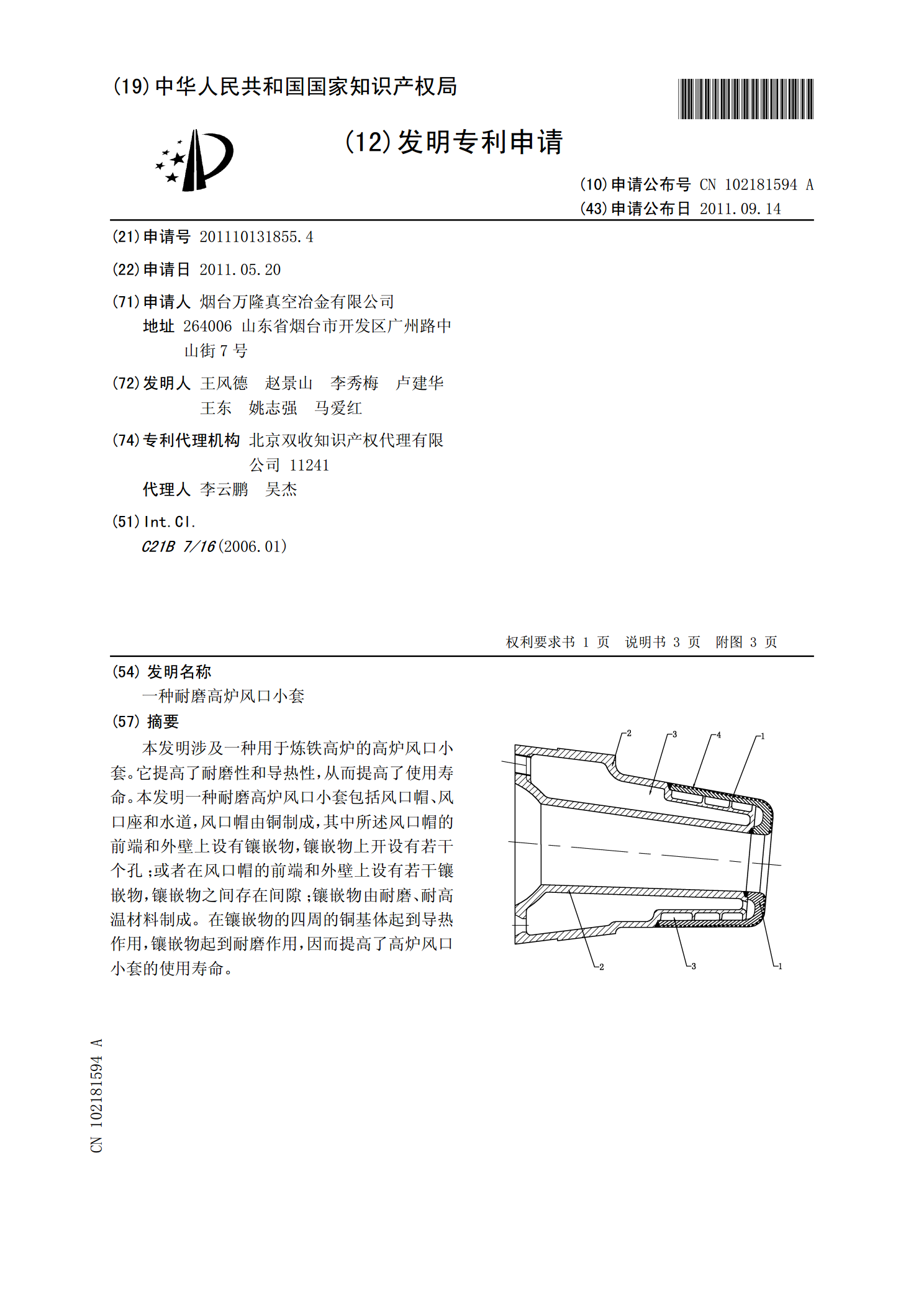

一种耐磨高炉风口小套.pdf

本发明涉及一种用于炼铁高炉的高炉风口小套。它提高了耐磨性和导热性,从而提高了使用寿命。本发明一种耐磨高炉风口小套包括风口帽、风口座和水道,风口帽由铜制成,其中所述风口帽的前端和外壁上设有镶嵌物,镶嵌物上开设有若干个孔;或者在风口帽的前端和外壁上设有若干镶嵌物,镶嵌物之间存在间隙;镶嵌物由耐磨、耐高温材料制成。在镶嵌物的四周的铜基体起到导热作用,镶嵌物起到耐磨作用,因而提高了高炉风口小套的使用寿命。