一种转炉冶炼低磷钢水的方法.pdf

一吃****继勇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉冶炼低磷钢水的方法.pdf

本发明公开了一种转炉冶炼低磷钢水的方法,该方法包括加入半钢、分批加入辅料并进行吹炼,第一批辅料的加入量使炉渣的主要组成为CaO含量为33-36重量%,MgO含量为7-9重量%,SiO2含量为6-8重量%,Al2O3含量为6-10重量%,FeO含量为14-16重量%,MnO含量为4-7重量%;第二批辅料的加入量使炉渣的主要组成为CaO含量为36-38重量%,MgO含量为8-10重量%,SiO2含量为7-9重量%,Al2O3含量为3-5重量%,FeO含量为9-13重量%,MnO含量为4-6重量%;第三批辅料的

一种转炉冶炼低磷钢水的方法.pdf

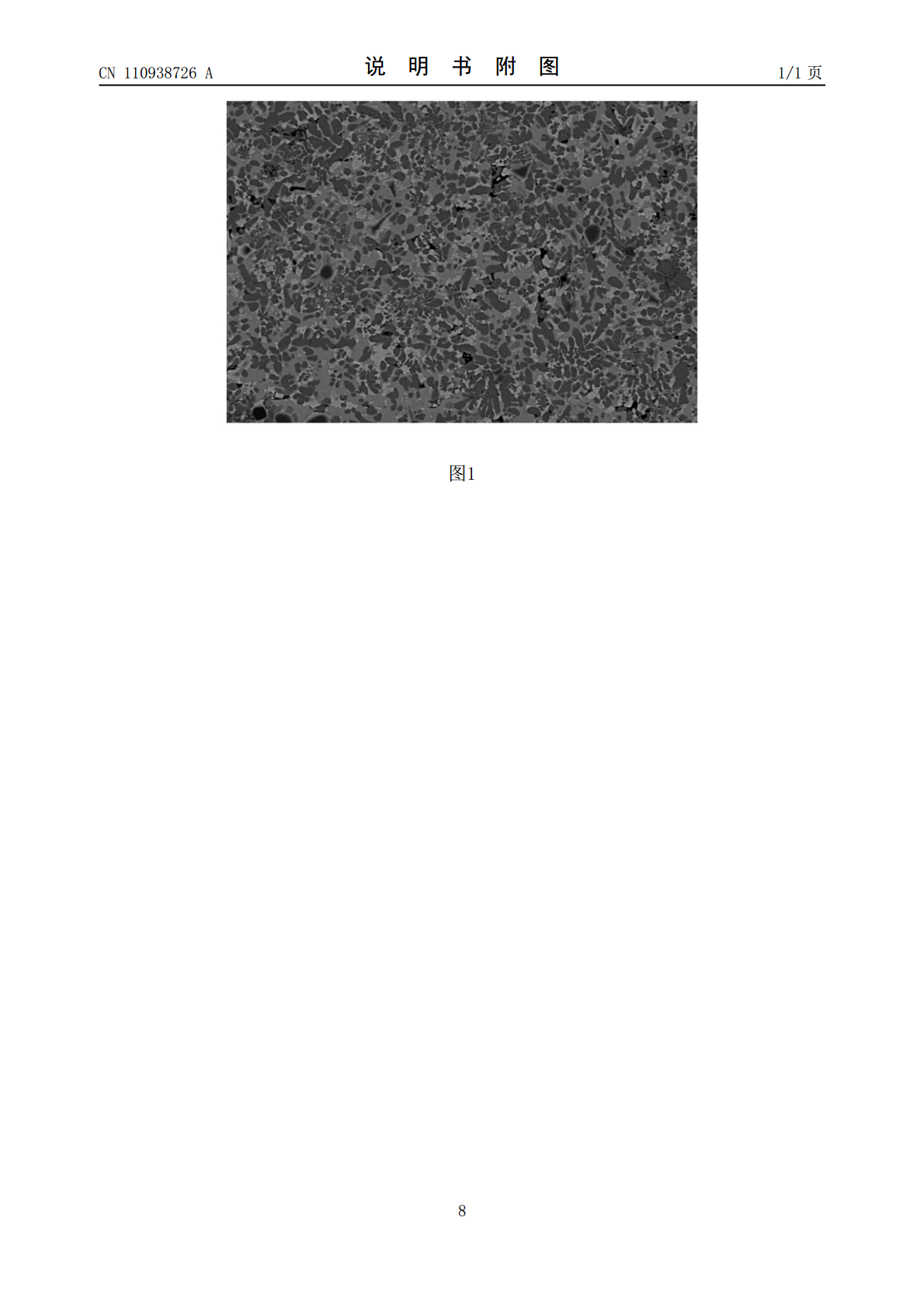

本发明公开了一种转炉冶炼低磷钢水的方法,主要解决现有技术中用转炉“留渣+双渣”冶炼工艺生产低磷钢水时存在生产成本高的技术问题。本发明提供的一种转炉冶炼低磷钢水的方法,包括以下步骤:向转炉中投入金属主料,采用转炉顶底复合冶炼;转炉吹炼脱硅、脱磷;转炉脱硅、脱磷期结束后进行排渣;转炉吹炼脱碳;转炉冶炼终点的控制,转炉吹炼结束后出钢;转炉留渣;转炉溅渣护炉。本发明方法转炉脱硅、脱磷期脱磷率≥70%,转炉出钢钢水化学成分中w[P]≤0.0080%;降低了转炉冶炼低磷钢水的成本。

一种转炉冶炼低磷低硫钢水的方法.pdf

本发明公开了一种转炉冶炼低磷低硫钢水的方法,主要解决现有技术中,转炉冶炼生产的转炉出钢钢水化学成分中w[P]≤0.0080%、w[S]≤0.0040%难以实现的技术问题。本发明的技术方案为:一种转炉冶炼低磷低硫钢水的方法,包括以下步骤:加废钢、兑铁水;转炉吹炼脱硅、脱磷,排前期渣;转炉吹炼脱碳;转炉出钢;溅渣护炉和倒渣。本发明通过限定转炉金属料和造渣辅料配比及硫含量,采用转炉吹炼脱硅、脱磷期和脱碳期的控制,发挥转炉各阶段脱磷、脱硫能力,以及前期排渣过程,控制排渣率的方法,实现了转炉出钢钢水化学成分中w[P

一种单转炉双联法冶炼低磷钢水的方法.pdf

本发明公开了一种单转炉双联法冶炼低磷钢水的方法,冶炼及连铸技术领域。包括以下步骤:S1:向转炉中投入金属主料,采用转炉冶炼;S2:利用脱碳期后的炉渣作为造渣材料,在转炉中进行吹炼脱硅脱磷,转炉脱硅脱磷期的枪位控制为:打火枪位→基准枪位→高枪位,得到渣料;S3:排渣,得到半钢钢水;S4:向半钢钢水中加入冶金石灰和轻烧白云石进行脱碳,转炉脱碳期的枪位控制为:基准枪位→高枪位→低枪位,检测转炉吹炼终点;S5:出钢后进行溅渣护炉,留下的渣料作为下一炉吹炼脱硅脱磷的造渣材料。本发明方法转炉脱硅、脱磷期脱磷率大幅提高

一种转炉冶炼得到高锰低磷钢水的炼钢方法.pdf

本发明提供了一种转炉冶炼得到高锰低磷钢水的炼钢方法,包括:转炉兑入铁水/半钢后,造渣,之后进行顶吹氧枪吹氧和底吹供气,直至钢水碳含量及钢水温度达到一定目标,停止吹氧;然后,再利用顶吹氧枪吹惰性气体,同时加入碳质还原剂,并将底吹供气强度提升至0.08~0.15m