一种球磨机钢球用钢BG80MnCr及其制备方法.pdf

含秀****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种球磨机钢球用钢BG80MnCr及其制备方法.pdf

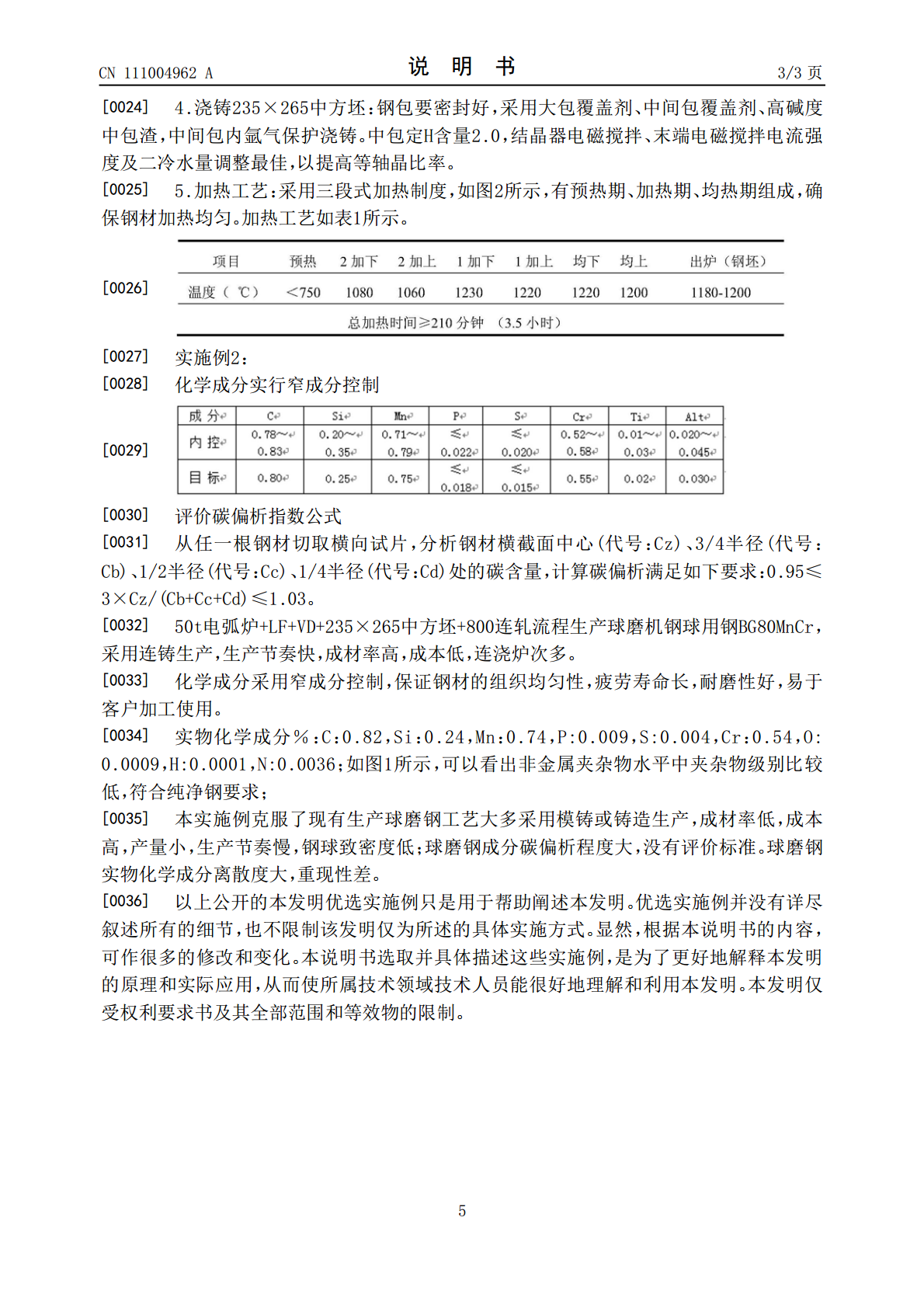

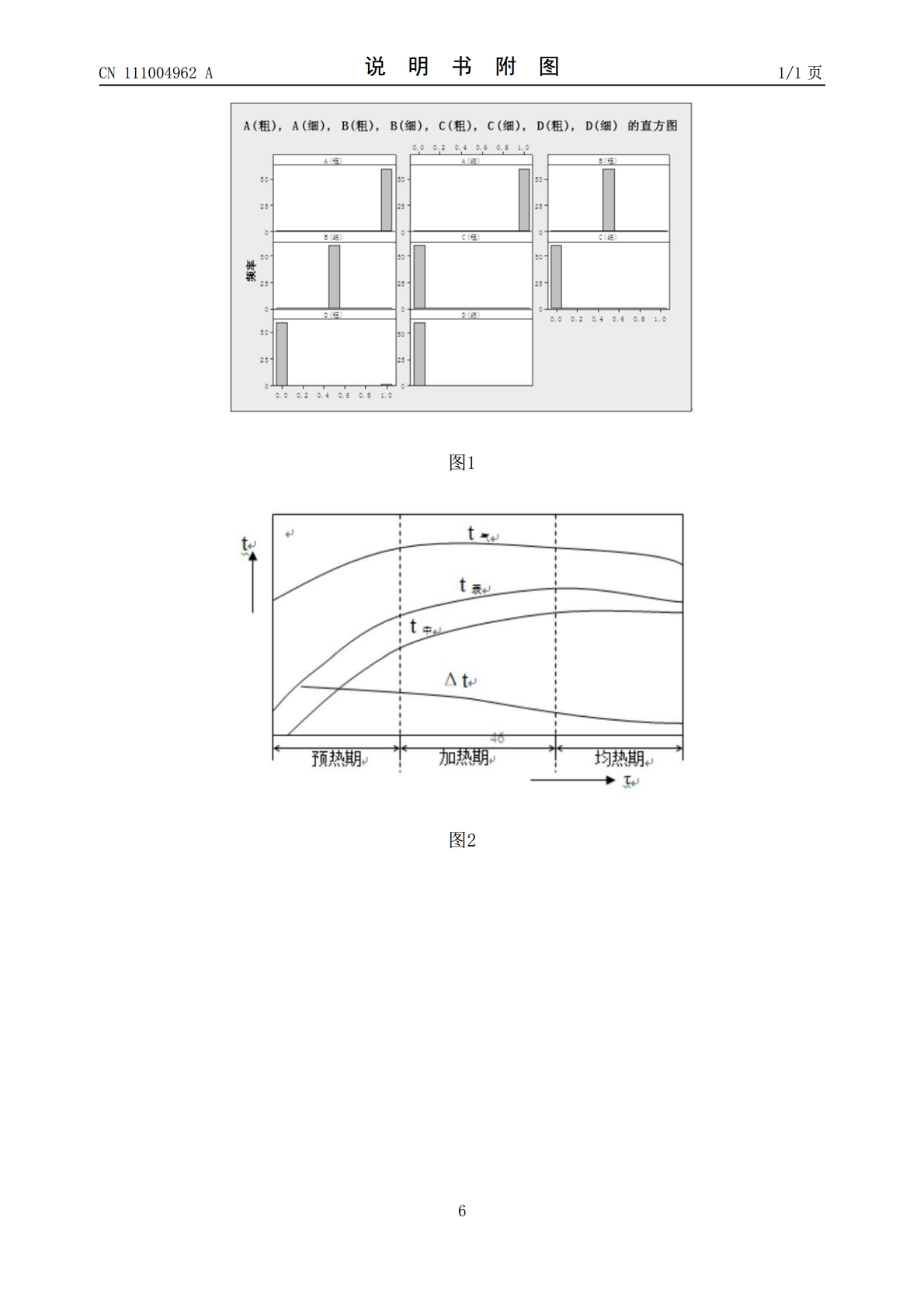

本发明属于球磨钢球制造技术领域,涉及一种BG80MnCr球磨机钢球用钢及其制备方法。本发明采用电炉连铸生产工艺,工艺流程如下:高炉铁水→铁水预处理→50t电弧炉冶炼→精炼炉LF→真空脱气VD→浇铸235×265中方坯→步进式加热炉加热→高压水除鳞→800粗轧机轧制→连轧机组→缓冷→精整→探伤→检验→入库。本发明提出了高致密度、高纯净度球磨钢冶炼技术,有效控制钢质纯净度。

一种球磨机钢球用钢及其制备方法.pdf

本发明涉及一种球磨机钢球用钢及其制备方法,所述钢的组成按重量百分比计为:C:0.75~0.85%,Si:0.17~0.35%,Mn:0.70~0.90%,Cr:0.40~0.60%,Al:0.010~0.060%,Cu≤0.20%,Ni≤0.20%,P≤0.030%,S≤0.030%,O≤0.002%,余量为Fe和不可避免的杂质;所述制备方法包括冶炼、炉外精炼、连铸和连轧。根据本发明的钢具有高硬度、高强度和高耐磨性的特点并且生产周期短、生产成本低,可以替代高合金耐磨钢用作球磨机钢球。

高强耐磨型球磨机钢球用钢及其制备方法.pdf

本发明公开了一种高强耐磨型球磨机钢球用钢,包括以下重量百分比的组分:C0.9~1.0%,Si0.2~0.4%,Mn0.8~1.2%,Cr1.0~1.3%,W0.15~0.23%,Ti0.04~0.10%,P≤0.03%,S≤0.03%,余量为Fe及少量杂质,其制备方法为:S1:熔炼,先对W,Fe,Cr和Ti进行熔炼,即得熔炼钢液;S2:精炼,将熔炼钢液转至精炼炉中,加入C,Si,Mn,P和S及精炼剂进行初步精炼,再进行真空脱气和脱硫工序,即得精炼液;S3:将精炼液置于连铸机中,经成型,冷却和切

一种耐磨耐腐蚀球磨机用钢球及其制备方法.pdf

本发明公开了一种耐磨耐腐蚀球磨机用钢球的制备方法,将钢球基体的原料在电炉中进行加热熔炼、浇铸、加热、轧制成球,冷却后得到钢球基体;将NiAl合金粉末、氧化石墨烯包覆碳化硅晶须混合均匀,通过等离子喷涂在钢球基体表面形成中间粘结层,得到一次涂覆钢球;将Cr

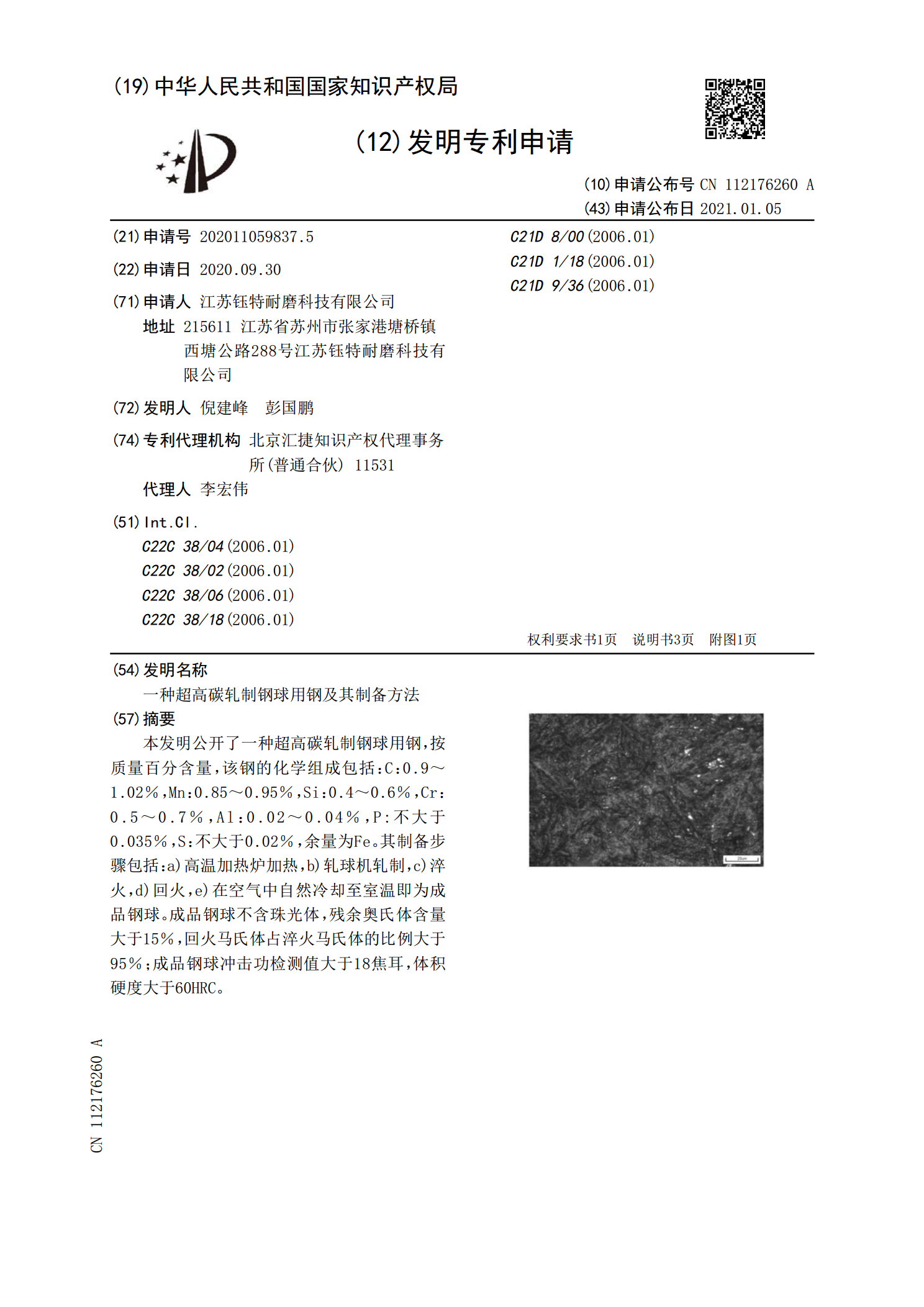

一种超高碳轧制钢球用钢及其制备方法.pdf

本发明公开了一种超高碳轧制钢球用钢,按质量百分含量,该钢的化学组成包括:C:0.9~1.02%,Mn:0.85~0.95%,Si:0.4~0.6%,Cr:0.5~0.7%,Al:0.02~0.04%,P:不大于0.035%,S:不大于0.02%,余量为Fe。其制备步骤包括:a)高温加热炉加热,b)轧球机轧制,c)淬火,d)回火,e)在空气中自然冷却至室温即为成品钢球。成品钢球不含珠光体,残余奥氏体含量大于15%,回火马氏体占淬火马氏体的比例大于95%;成品钢球冲击功检测值大于18焦耳,体积硬度大于60HR