承压设备大直径薄壁圆环的制造方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

承压设备大直径薄壁圆环的制造方法.pdf

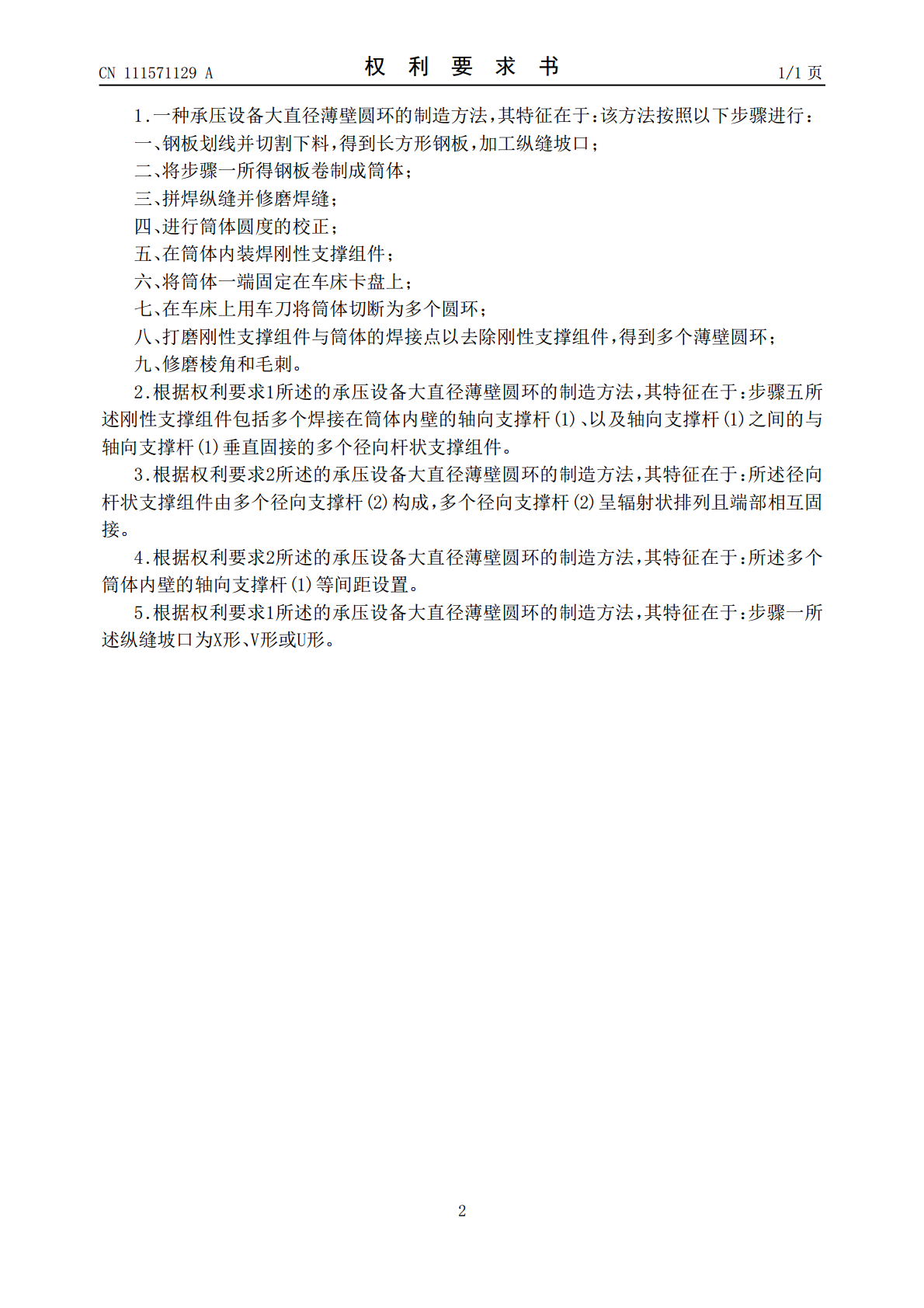

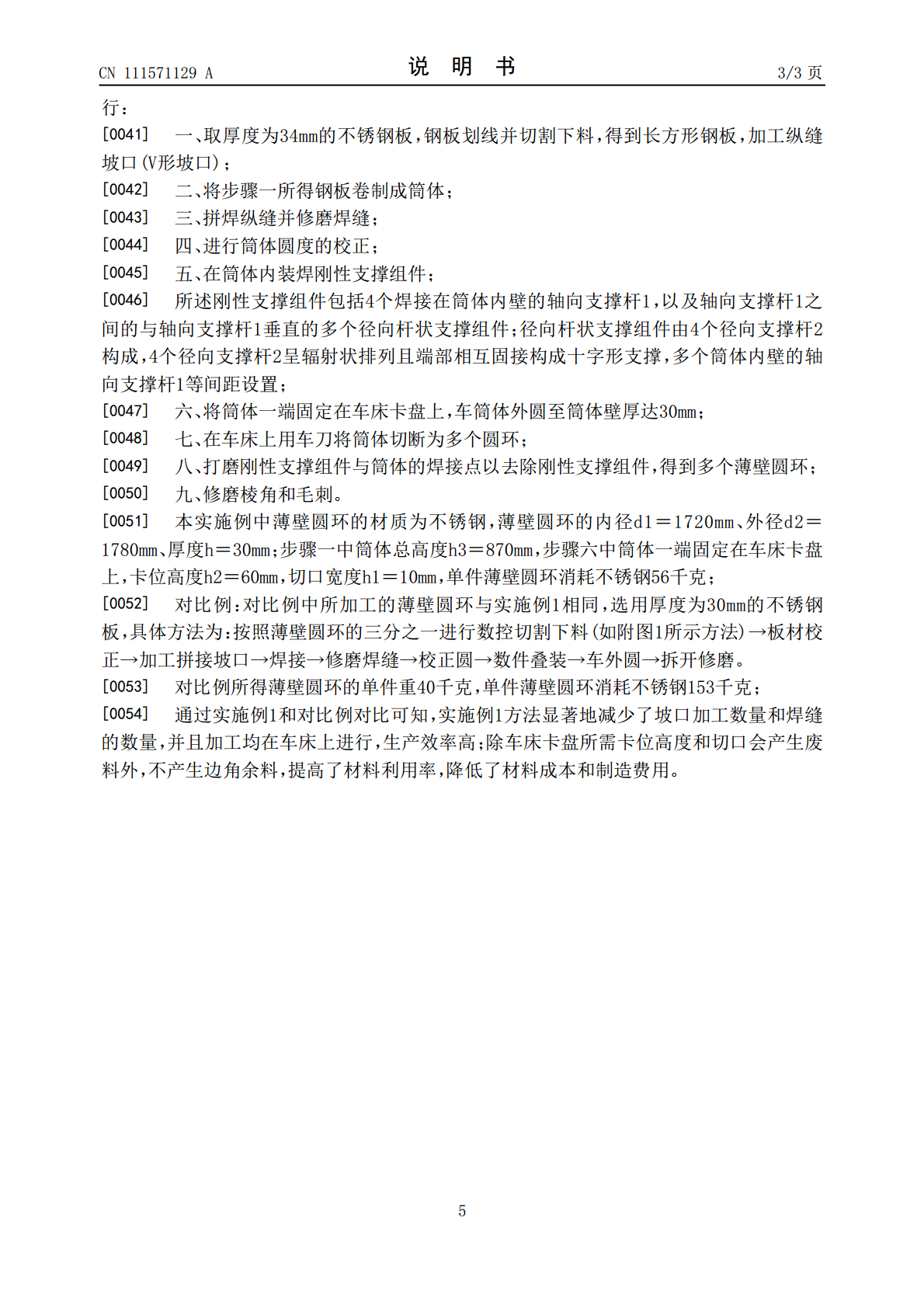

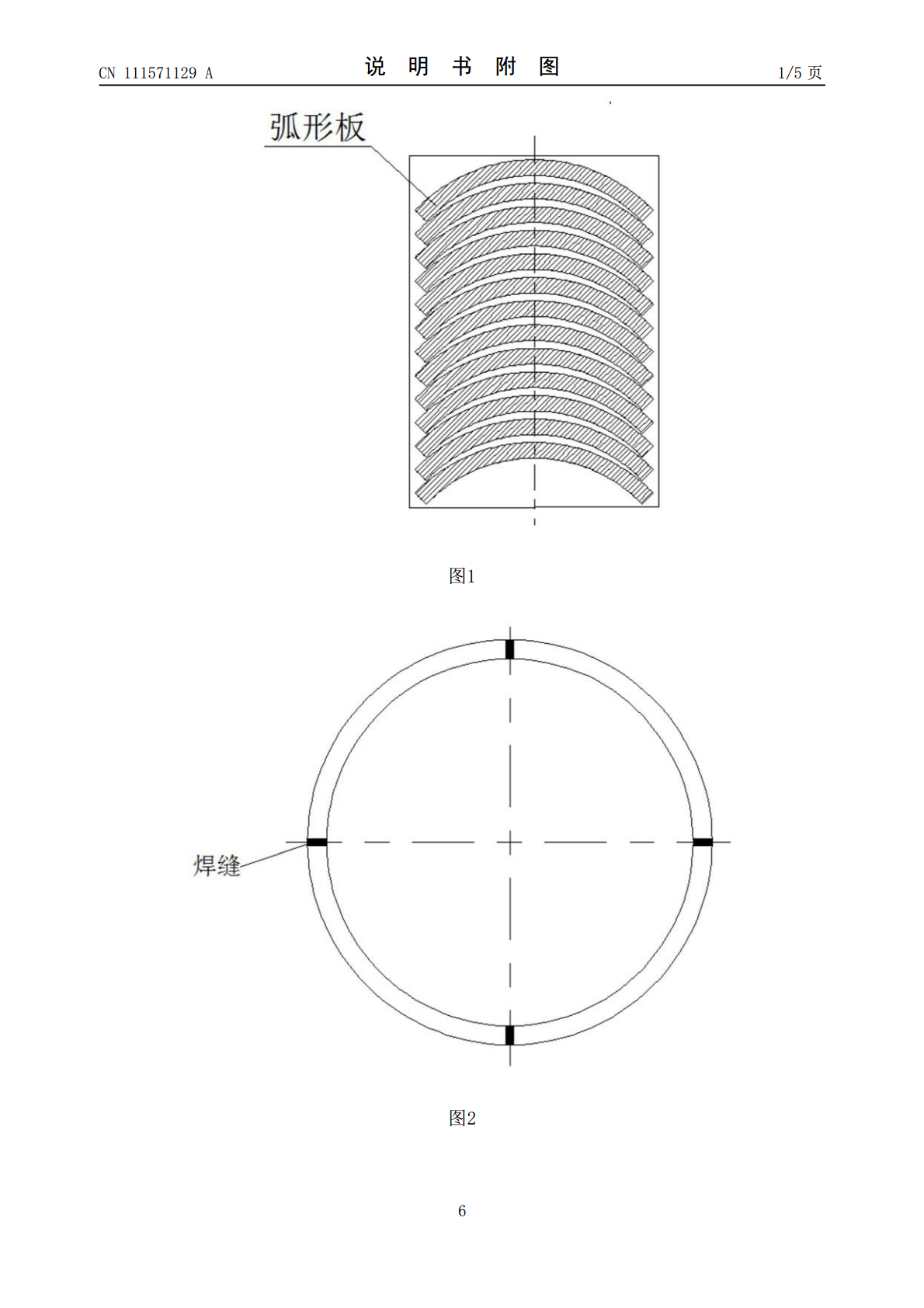

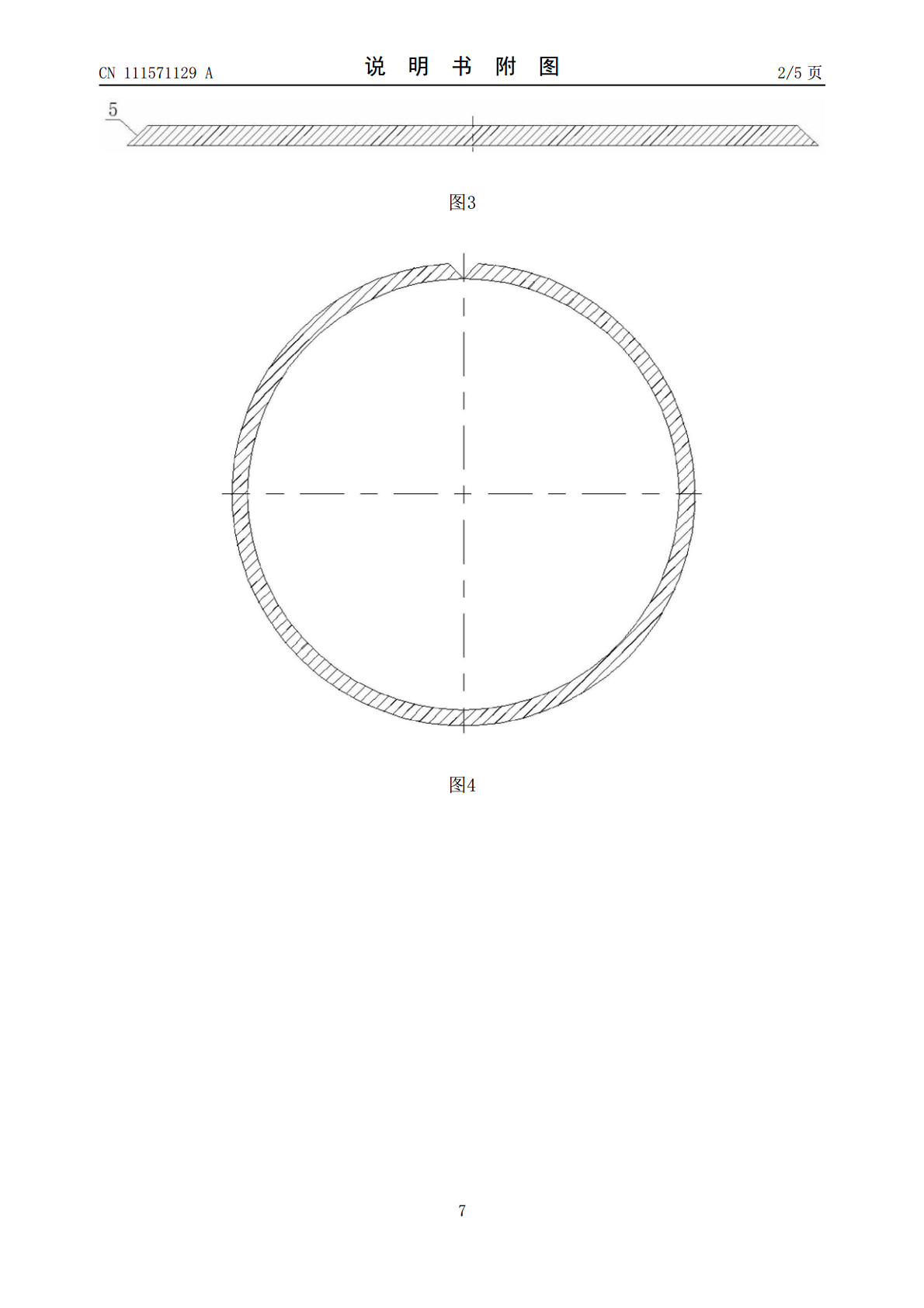

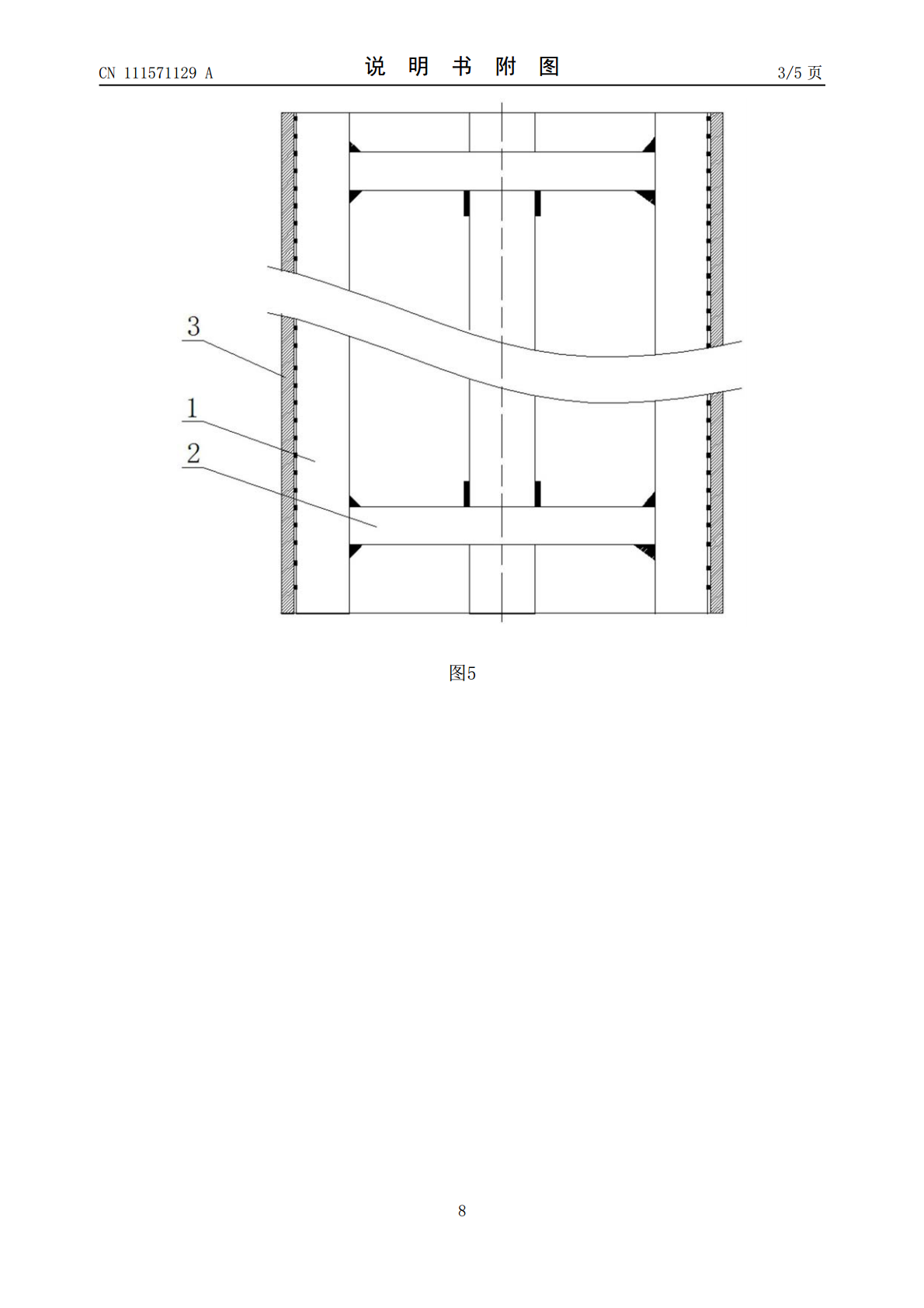

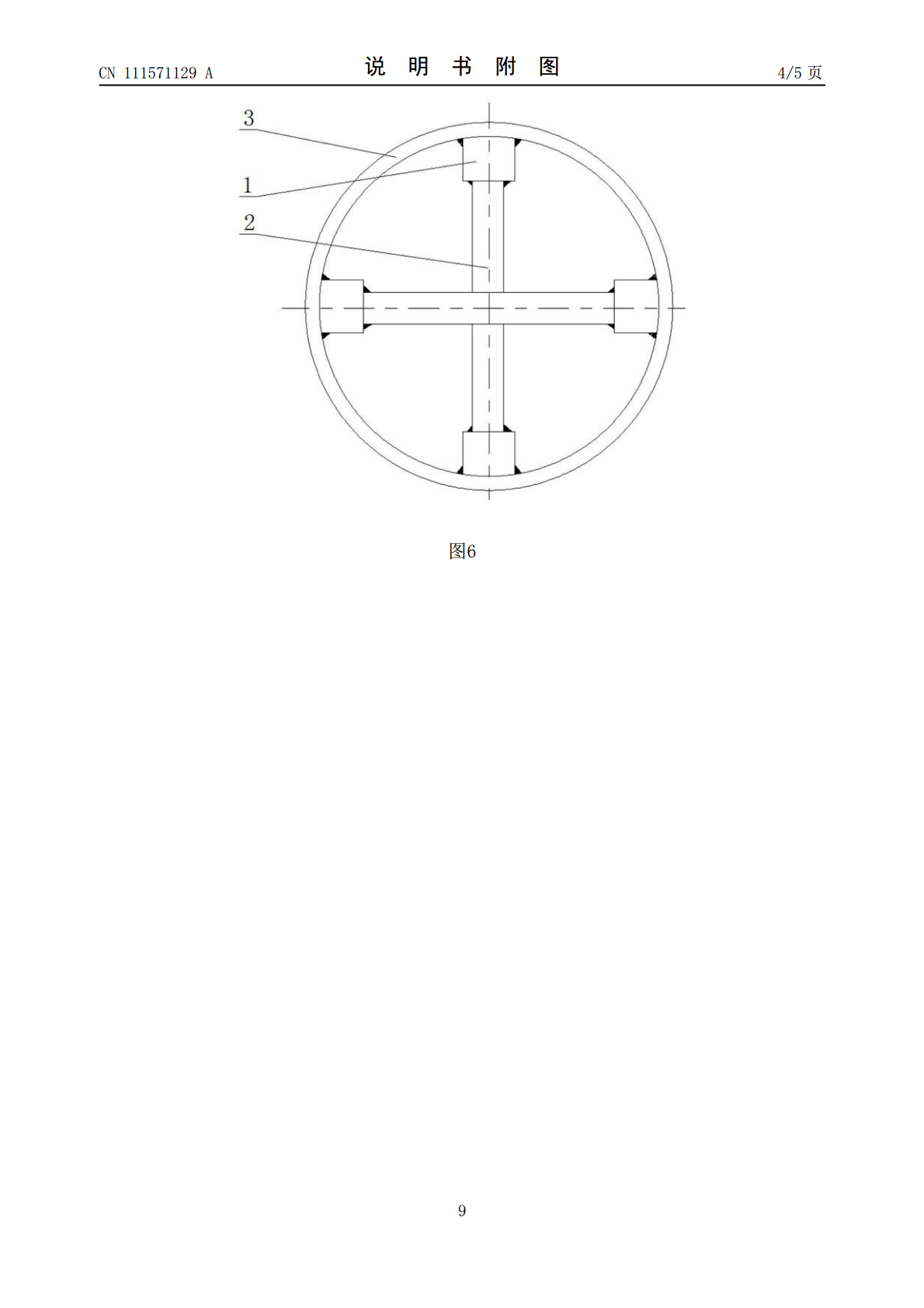

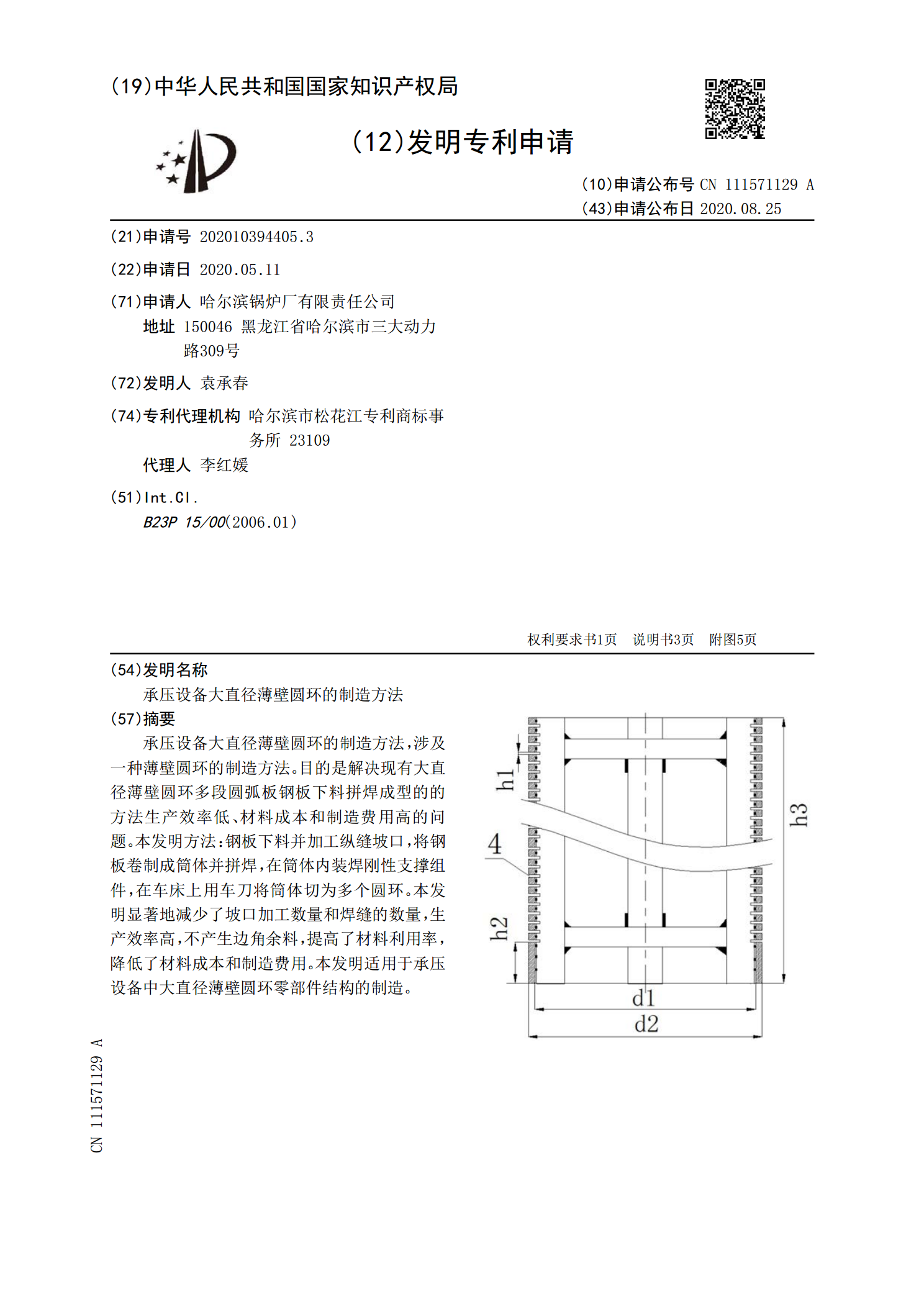

承压设备大直径薄壁圆环的制造方法,涉及一种薄壁圆环的制造方法。目的是解决现有大直径薄壁圆环多段圆弧板钢板下料拼焊成型的的方法生产效率低、材料成本和制造费用高的问题。本发明方法:钢板下料并加工纵缝坡口,将钢板卷制成筒体并拼焊,在筒体内装焊刚性支撑组件,在车床上用车刀将筒体切为多个圆环。本发明显著地减少了坡口加工数量和焊缝的数量,生产效率高,不产生边角余料,提高了材料利用率,降低了材料成本和制造费用。本发明适用于承压设备中大直径薄壁圆环零部件结构的制造。

承压设备接管凹凸成对设计制造方法.pdf

本发明提供了一种承压设备接管凹凸成对设计制造方法。在满足标准、设计、制造和使用要求的情况下,将以往长期以来承压设备接管单件设计、采购、下料加工的设计结构和制造方法进行创新,发明了接管毛坯成对或套料设计、下料或采购、加工方法。使接管设计和制造技术水平得到创新、优化和提高。具体涉及承压设备接管毛坯成对设计、下料或采购和制造技术方法。

承压设备内壁堆焊壳体制造方法.pdf

承压设备内壁堆焊壳体制造方法,它涉及承压设备壳体制造技术领域。本发明为解决现有承压设备内壁堆焊壳体生产效率低、制造难度大、制造质量较差的问题。制造方法包括下料;壳体成型;环缝坡口加工;堆焊;加工环缝外坡口;检验。本发明用于承压设备内壁堆焊壳体制造。

承压设备法兰包装盖结构及其制造方法.pdf

承压设备法兰包装盖结构及其制造方法,它涉及承压设备的设计和制造技术领域。本发明解决了现有的承压设备法兰包装盖存在加工工序复杂,生产效率较低,导致承压设备法兰包装盖设计结构和制造技术单一,制造技术落后的问题。本发明的承压设备法兰包装盖结构,它包括法兰包装盖,法兰包装盖为圆形饼状结构,法兰包装盖的上端面上沿圆周均布N个螺栓孔,N≥4,每个螺栓孔与法兰包装盖的外圆之间设有一个连接通道,所述连接通道的宽度为2~8mm。本发明用于承压设备法兰包装盖结构的制造。

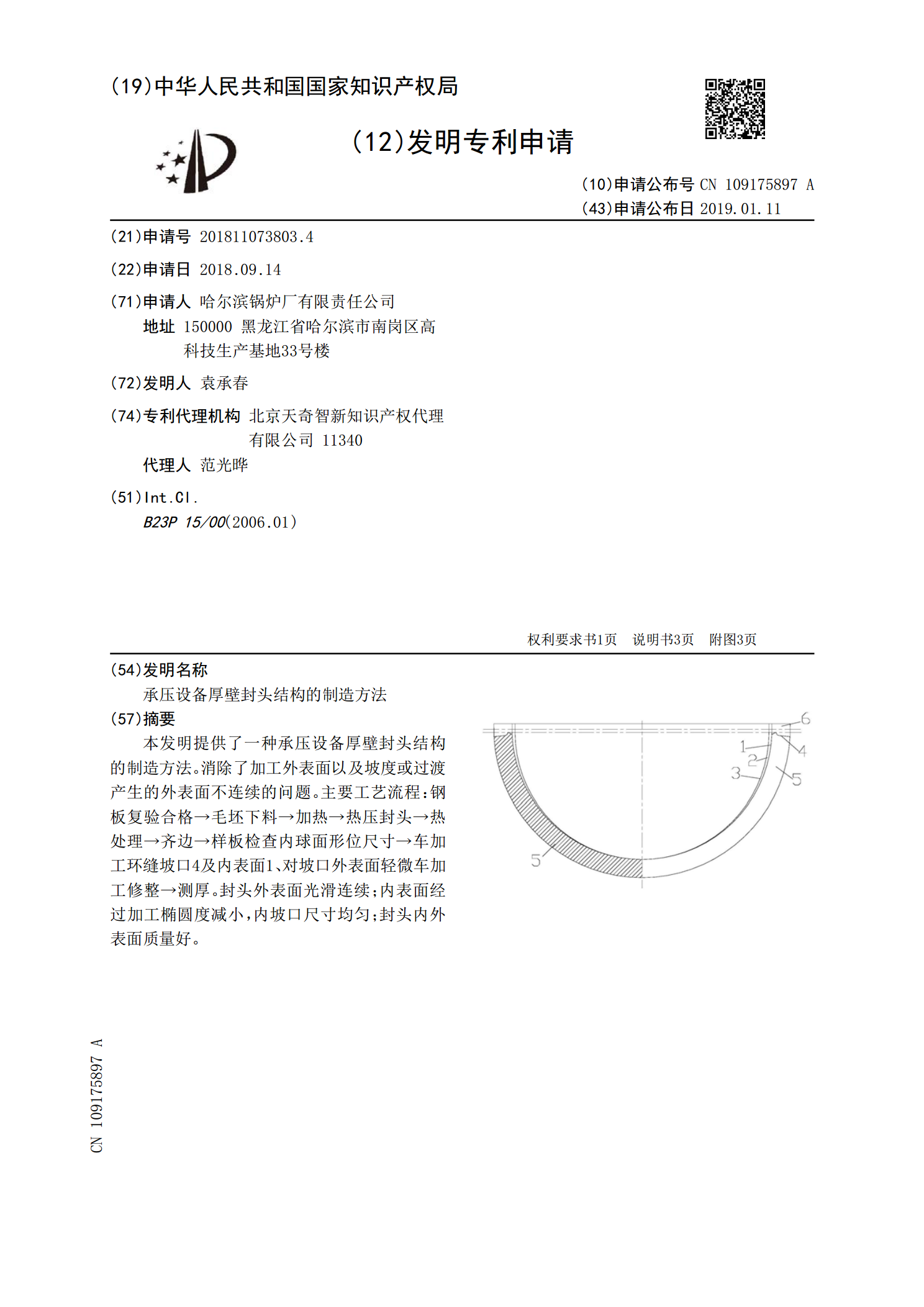

承压设备厚壁封头结构的制造方法.pdf

本发明提供了一种承压设备厚壁封头结构的制造方法。消除了加工外表面以及坡度或过渡产生的外表面不连续的问题。主要工艺流程:钢板复验合格→毛坯下料→加热→热压封头→热处理→齐边→样板检查内球面形位尺寸→车加工环缝坡口4及内表面1、对坡口外表面轻微车加工修整→测厚。封头外表面光滑连续;内表面经过加工椭圆度减小,内坡口尺寸均匀;封头内外表面质量好。