一种低挤压变形抗力的6系铝合金热处理及挤压工艺.pdf

秀华****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低挤压变形抗力的6系铝合金热处理及挤压工艺.pdf

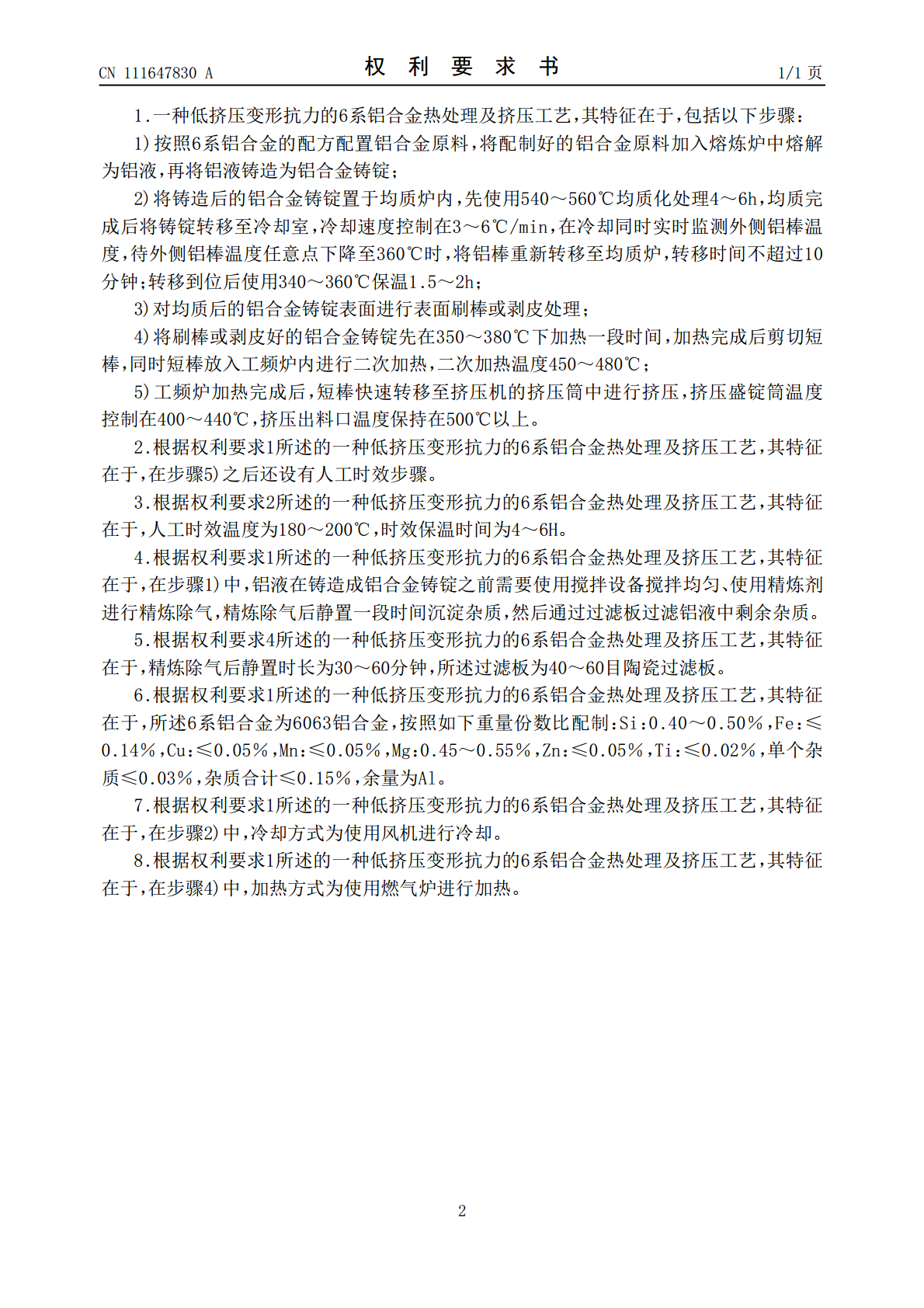

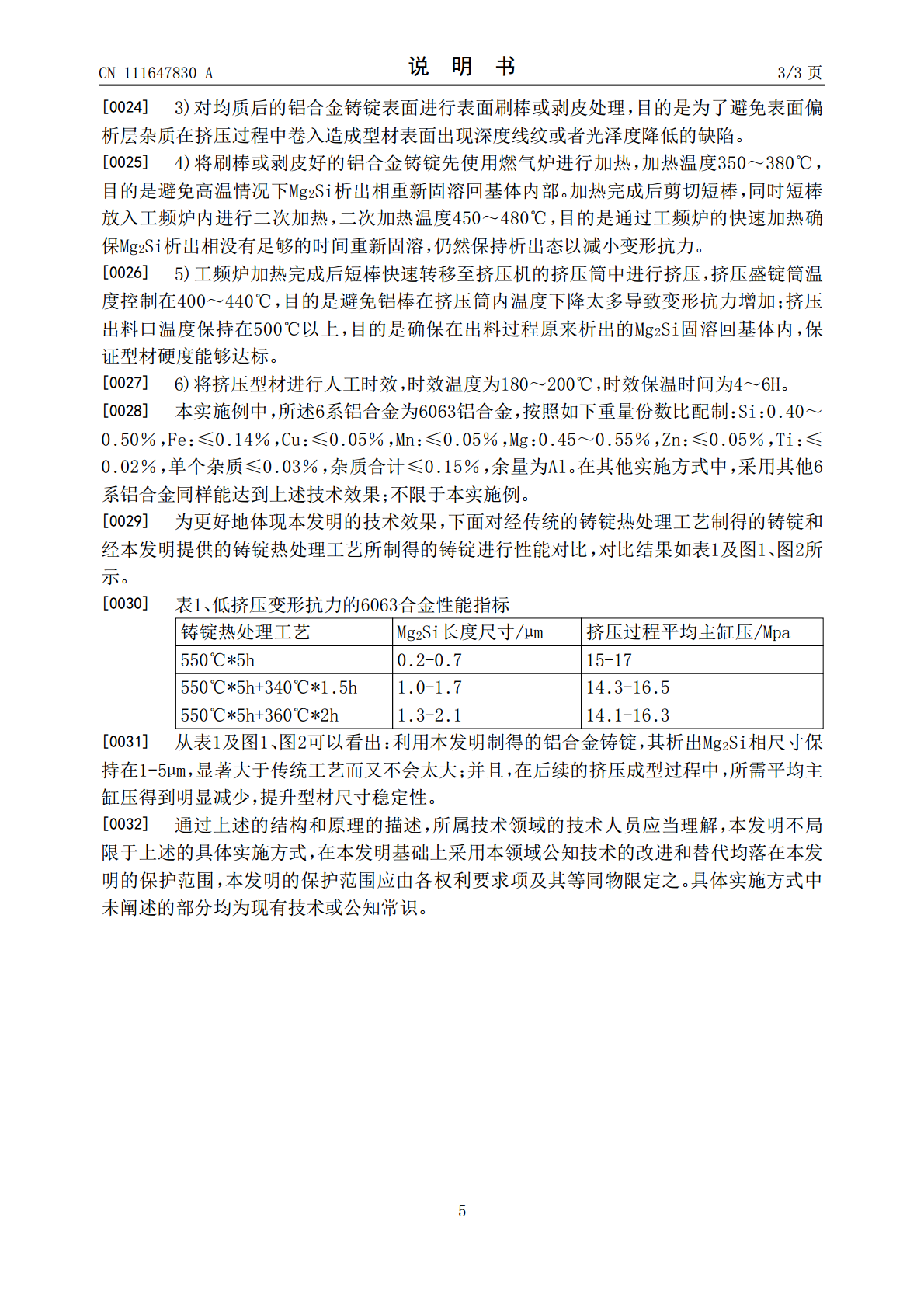

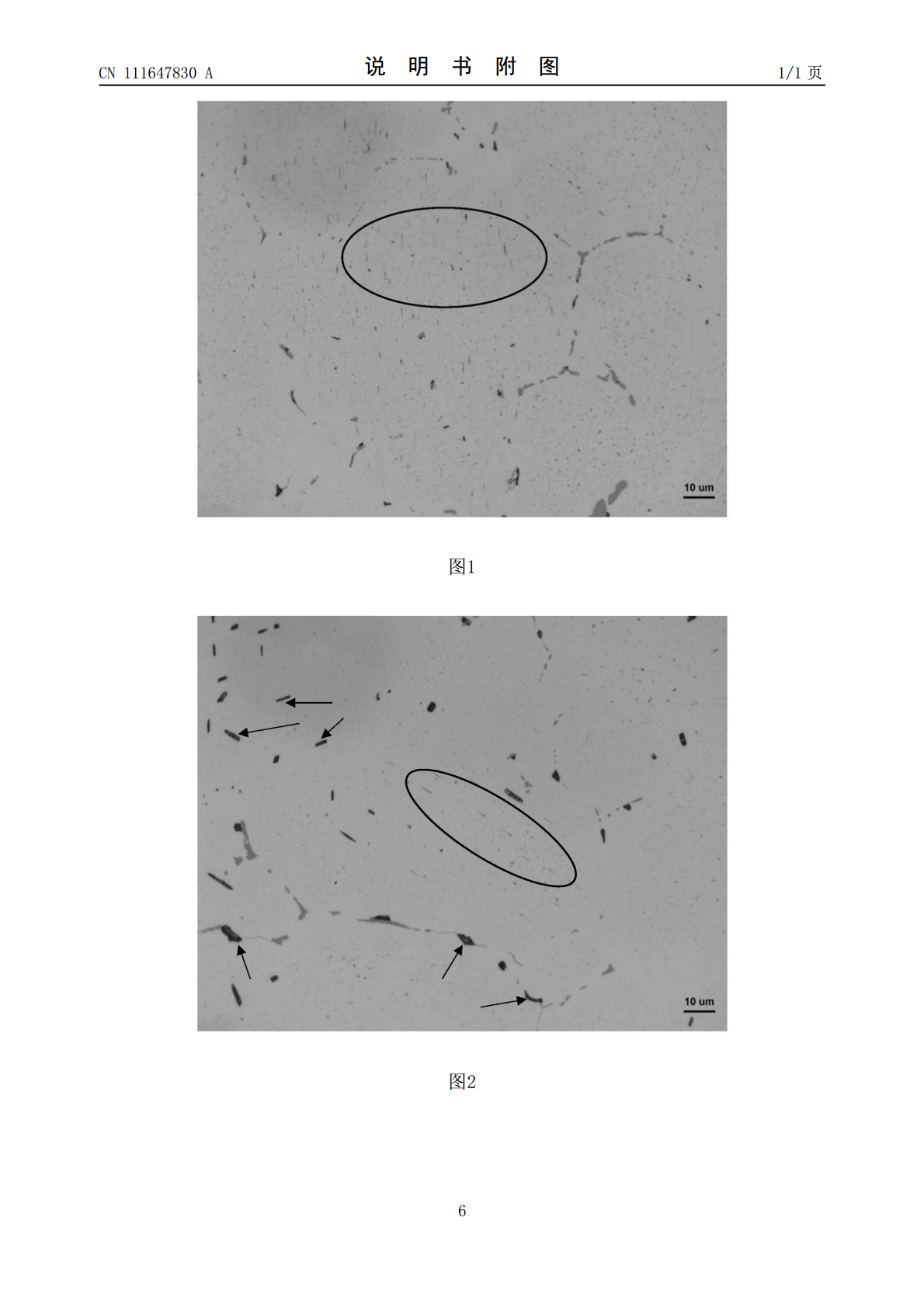

本发明公开一种低挤压变形抗力的6系铝合金热处理及挤压工艺,包括以下步骤:1)铸造铝合金铸锭;2)将铝合金铸锭置于均质炉内,先使用540~560℃均质化处理4~6h,均质完成后将铸锭转移至冷却室,冷却速度控制在3~6℃/min,待外侧铝棒温度任意点下降至360℃时,将铝棒重新转移至均质炉;转移到位后使用340~360℃保温1.5~2h;3)将刷棒或剥皮好的铝合金铸锭先在350~380℃下加热一段时间后剪切短棒,短棒放入工频炉内进行二次加热,二次加热温度450~480℃;5)短棒快速转移至挤压机的挤压筒中进行

一种低挤压变形抗力的铝合金型材热处理及挤压工艺.pdf

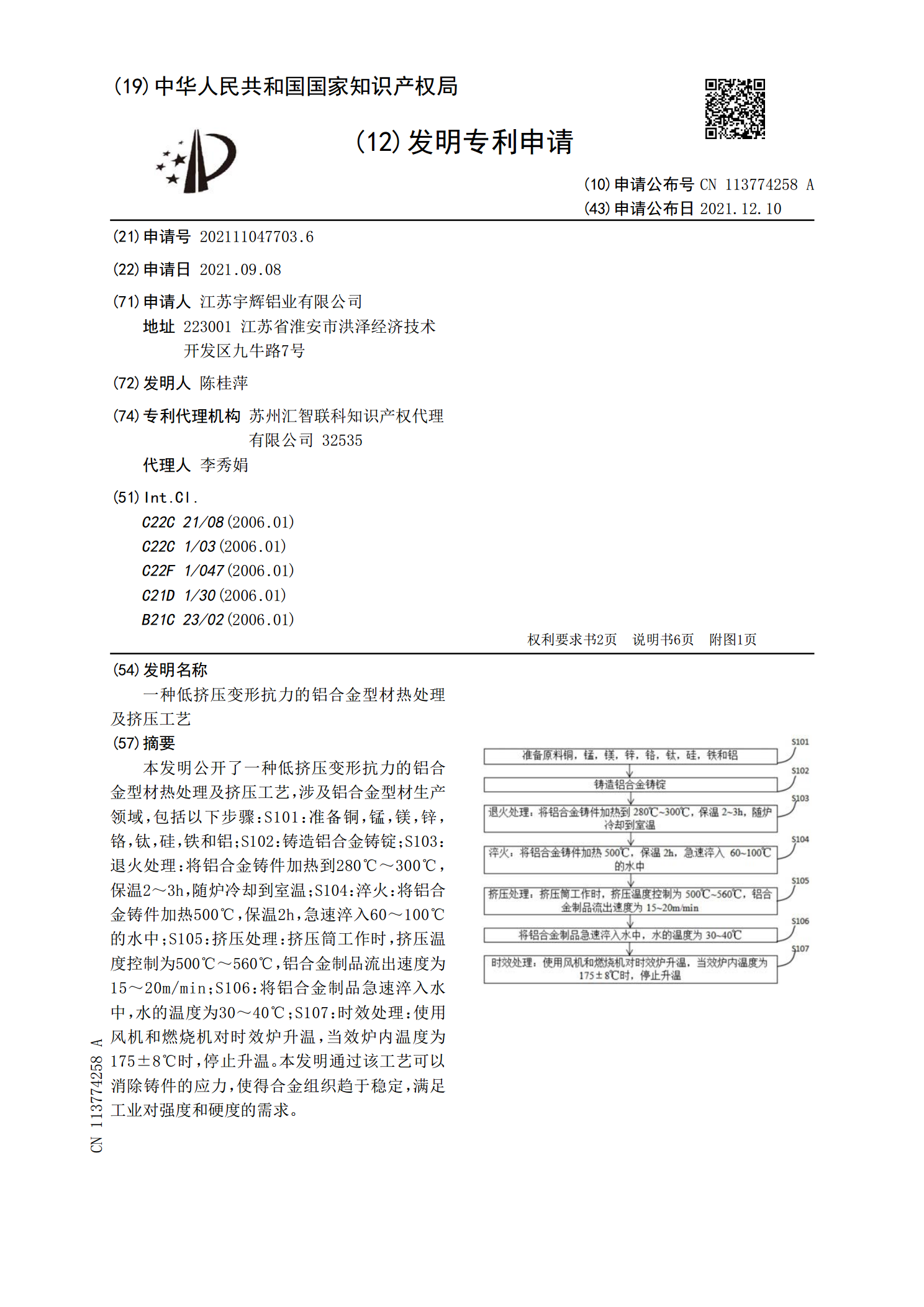

本发明公开了一种低挤压变形抗力的铝合金型材热处理及挤压工艺,涉及铝合金型材生产领域,包括以下步骤:S101:准备铜,锰,镁,锌,铬,钛,硅,铁和铝;S102:铸造铝合金铸锭;S103:退火处理:将铝合金铸件加热到280℃~300℃,保温2~3h,随炉冷却到室温;S104:淬火:将铝合金铸件加热500℃,保温2h,急速淬入60~100℃的水中;S105:挤压处理:挤压筒工作时,挤压温度控制为500℃~560℃,铝合金制品流出速度为15~20m/min;S106:将铝合金制品急速淬入水中,水的温度为30~40

一种铝合金挤压模具的热处理工艺.pdf

本发明涉及一种铝合金挤压模具的热处理工艺,它包括机加工、渗硼、淬火、回火、清洗和软氮化步骤:先对铝合金挤压模具材料进行加工;然后对铝合金挤压模具表面进行去污处理,去污处理后将铝合金挤压模具置于具盖的不锈钢容器内,不锈钢容器的内侧与铝合金挤压模具的外侧之间填充有渗硼粉,不锈钢容器的盖体与本体之间耐火泥密封,最后将不锈钢容器放入炉内升温至900℃下保温2‑4小时,随后随炉冷却至室温,取出模具;接着将模具进行热处理,真空淬火加三次回火,然后油污清洗;最后将清洗后的铝合金挤压模具置于氮化炉中进行软氮化处理;该工艺

一种铝合金挤压型材的加工热处理工艺.pdf

本发明提供了一种铝合金挤压型材的加工热处理工艺,包括以下步骤:(1)将6063铝合金铸锭进行均匀化热处理;铝合金铸锭、挤压模具、挤压机的挤压筒分别进行加热处理,挤压;(2)将得到的6063铝合金挤压型材进行淬火处理、回火处理;(3)将铝合金挤压型材进行五级时效热处理,第一级时效热处理,温度为425‑450℃,时间为2‑3h,水冷;第二级时效热处理,温度为320‑340℃,时间为4‑6h,空冷;第三级时效热处理,温度为245‑265℃,时间为5‑8h,空冷;第四级时效热处理,温度为180‑215℃,时间为5

铝合金挤压工艺.pptx

铝合金挤压主要内容一、前言铝合金的应用二、应用案例全铝车身奥迪A8是大型豪华轿车,但它的车身结构重量仅有218kg,奥迪A8铝合金框架支撑着全铝合金车身的创新技术被称为ASF(AudiSpaceFrame)——即奥迪空间框架技术,ASF车身结构有挤压的铝部件及压铸件组成,该架构支撑铝板元件;目前在市场上销售的AudiA8、TT等车型,都使用了ASF,奥迪A8车身结构重量仅为218kg,TTCoupe跑车车身结构重量仅有206kg。二、应用案例三、铝合金的加工方式四、挤压成型1.挤压加工的工艺特点2.挤压生