一种工业纯铁的冶炼方法.pdf

夏萍****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种工业纯铁的冶炼方法.pdf

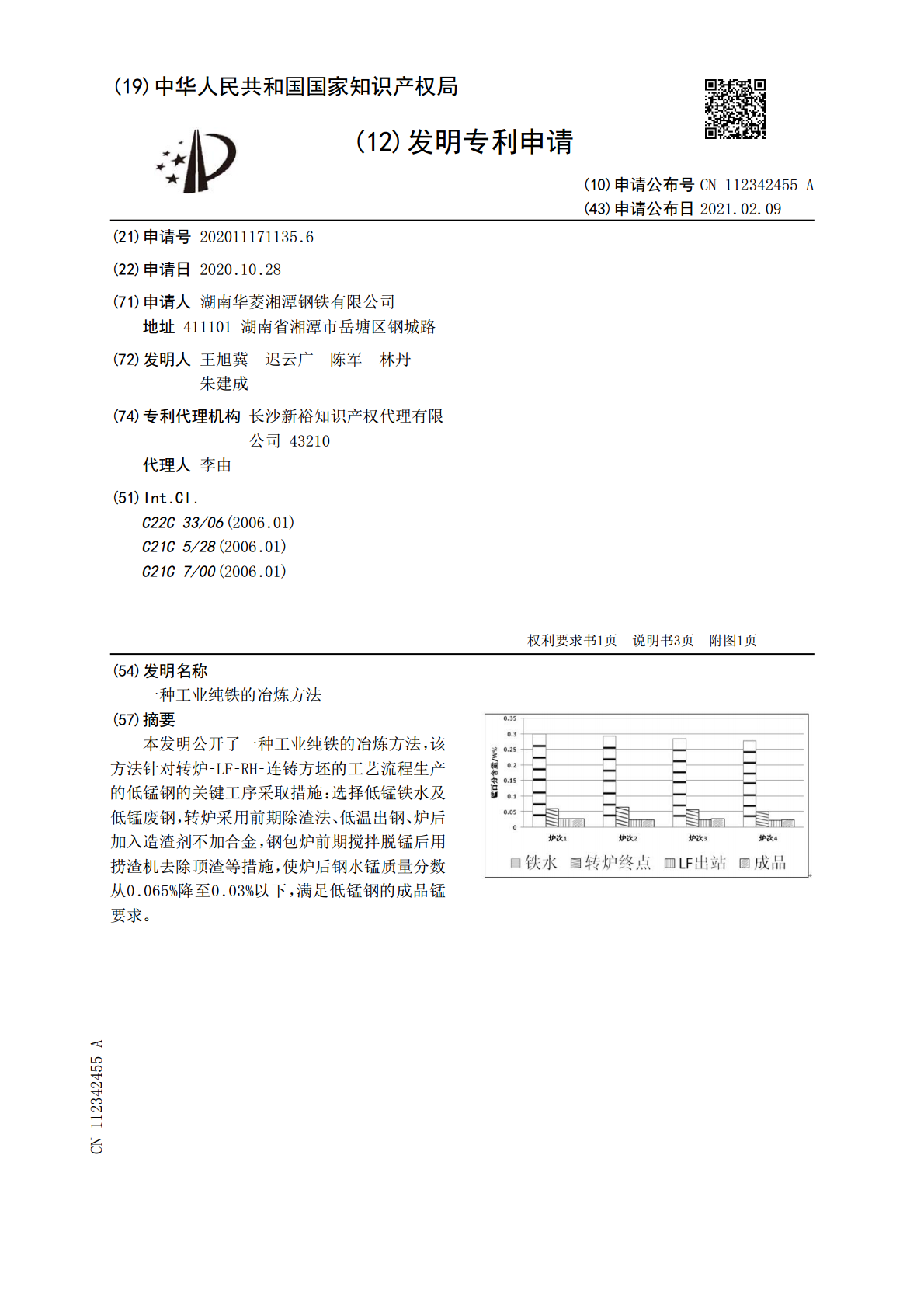

本发明公开了一种工业纯铁的冶炼方法,该方法针对转炉‑LF‑RH‑连铸方坯的工艺流程生产的低锰钢的关键工序采取措施:选择低锰铁水及低锰废钢,转炉采用前期除渣法、低温出钢、炉后加入造渣剂不加合金,钢包炉前期搅拌脱锰后用捞渣机去除顶渣等措施,使炉后钢水锰质量分数从0.065%降至0.03%以下,满足低锰钢的成品锰要求。

一种冶炼工业纯铁的装置及方法.pdf

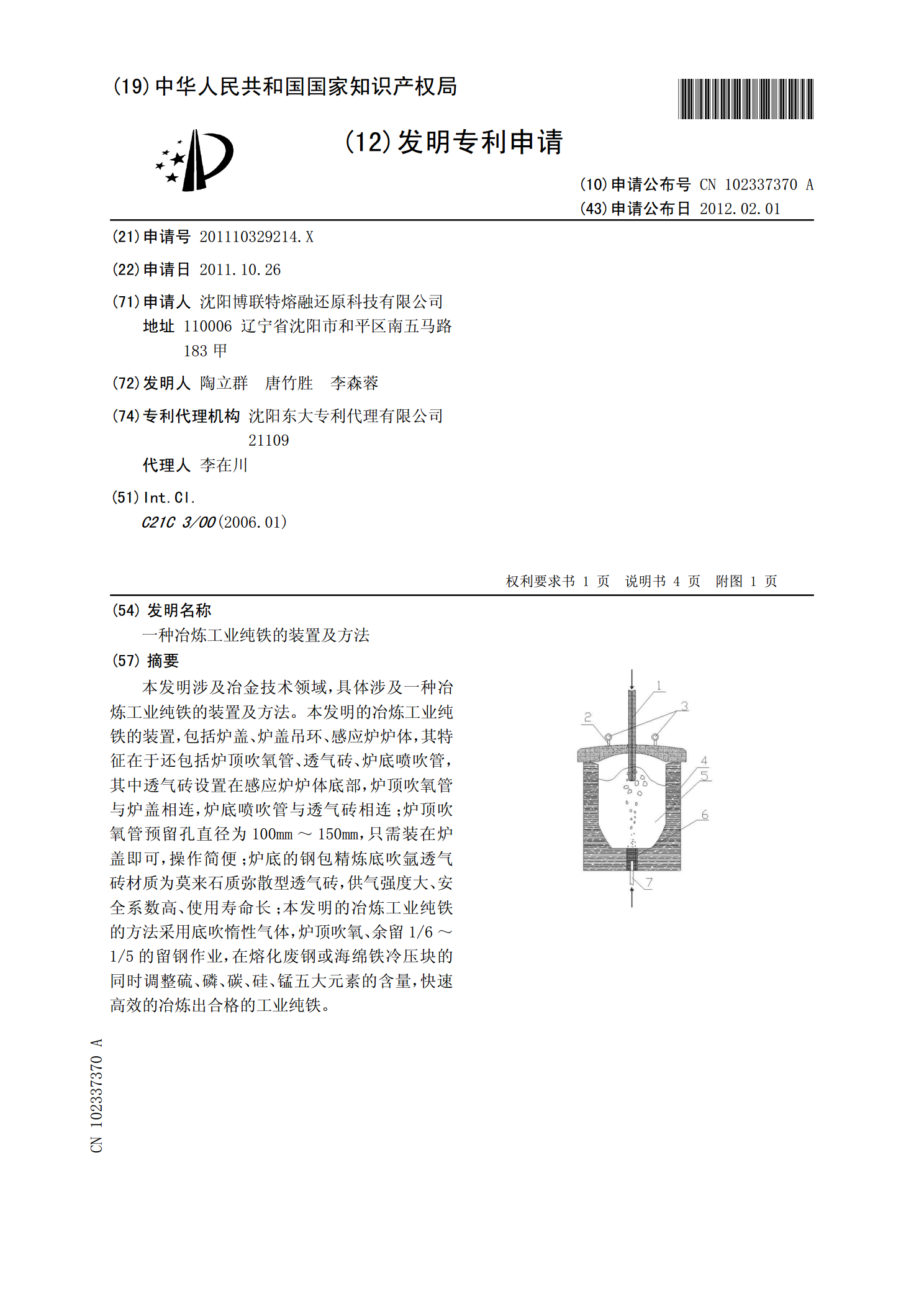

本发明涉及冶金技术领域,具体涉及一种冶炼工业纯铁的装置及方法。本发明的冶炼工业纯铁的装置,包括炉盖、炉盖吊环、感应炉炉体,其特征在于还包括炉顶吹氧管、透气砖、炉底喷吹管,其中透气砖设置在感应炉炉体底部,炉顶吹氧管与炉盖相连,炉底喷吹管与透气砖相连;炉顶吹氧管预留孔直径为100mm~150mm,只需装在炉盖即可,操作简便;炉底的钢包精炼底吹氩透气砖材质为莫来石质弥散型透气砖,供气强度大、安全系数高、使用寿命长;本发明的冶炼工业纯铁的方法采用底吹惰性气体,炉顶吹氧、余留1/6~1/5的留钢作业,在熔化废钢或海

一种纯铁冶炼的方法.pdf

本发明涉及一种纯铁冶炼的方法,它包括下述的步骤:步骤一、铁水脱硅、脱磷处理?铁水进行脱硅、脱磷处理;步骤二、铁水脱硫?使用喷吹金属镁的方法进行脱硫,之后扒渣;高炉铁水中P≤0.060%,S≤0.050%;步骤三、转炉冶炼?冶炼期间造渣脱磷,转炉冶炼终点P≤0.0025%;步骤四、VOD深脱碳?VOD抽真空进行自然脱碳,脱碳结束后加铝粒脱氧,使纯铁游离氧含量[O]游离≤10ppm;步骤五、VOD深脱硫?脱氧结束后加入脱硫剂,循环8~10分钟结束真空,并转运至连铸进行浇铸。发明的纯铁冶炼的方法纯度高、成本低。

一种纯铁的冶炼方法.pdf

本发明提供了一种纯铁的冶炼方法,属于钢铁冶炼技术领域,所述冶炼方法包括:将铁水进行KR法脱硫,得到脱硫后的铁水;将脱硫后的所述铁水进行转炉冶炼、扒渣、RH真空脱碳、扒渣、LF精炼、连铸,得到纯铁。通过该方法能生产出超低磷、硫、硅、锰的工业纯铁,产品能满足航空航天用超纯工业纯铁的需求。通过该方法生产的工业纯铁碳含量稳定控制在0.0005‑0.0015%、硫含量控制在0.0004‑0.001%、磷含量控制在0.0007‑0.002%、锰含量控制在0.008‑0.015%、硅含量控制在0.003‑0.008%。

EBT电弧炉冶炼生产工业纯铁的方法.pdf

本发明涉及一种EBT电弧炉冶炼生产工业纯铁的方法,属于工业纯铁的冶炼技术领域。本发明通过用废镁砖粒代替萤石使用,大幅度减少了冶炼过程中铁水对EBT电弧炉炉墙的侵蚀,本发明能够有效将铁水的硅、锰、磷、硫等杂质进行脱除,特别的,通过采用配加氧化铁皮的方式进行深度脱碳,有效的将铁水中碳含量降到了0.015%以下,能够生产出更低含碳量的工业纯铁。此外,由于冶炼过程中减少了铁水对EBT电弧炉炉墙的侵蚀,本发明同时还可提高炉体寿命。