降低高硅变形铝合金铸锭偏析厚度的方法.pdf

岚风****55

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

降低高硅变形铝合金铸锭偏析厚度的方法.pdf

本发明涉及一种降低高硅变形铝合金铸锭偏析厚度的方法,其属于金属铸造领域。步骤一、准备原料,步骤二、装炉,步骤三、熔化,步骤四、加合金,步骤五、取样设备检测,步骤六、取样,步骤七、转炉,步骤八、精炼,步骤九、扒渣、静置,步骤十、铸造,步骤十一、均匀化退火,步骤十二、测量偏析层厚度。与现有技术相比,本发明的有益效果是:第一、有效降低了高硅变形铝合金铸造的偏析厚度;第二、本发明在提升了高硅变形铝合金铸造铸锭的质量的同时也提升压力加工产品的力学性能和物理性能。

一种低表面偏析层厚度铝合金连铸锭的制备方法.pdf

本发明公开了一种低表面偏析层厚度铝合金连铸锭的制备方法,属于铝合金制备加工领域。该制备方法具体包括以下步骤:将电解铝液注入铝合金熔炼炉、调节熔体温度并加入其他合金元素、对合金熔体进行电磁搅拌、熔体净化、样品分析成分、成分合格后加入Al‑Ti‑B(C)中间合金进行细化、在线净化、油气润滑连续铸造、锯切、质量检测等。本发明方法有利于减小铸锭表面偏析层厚度,改善铸锭表面质量,该方法具有很好的工业应用前景。

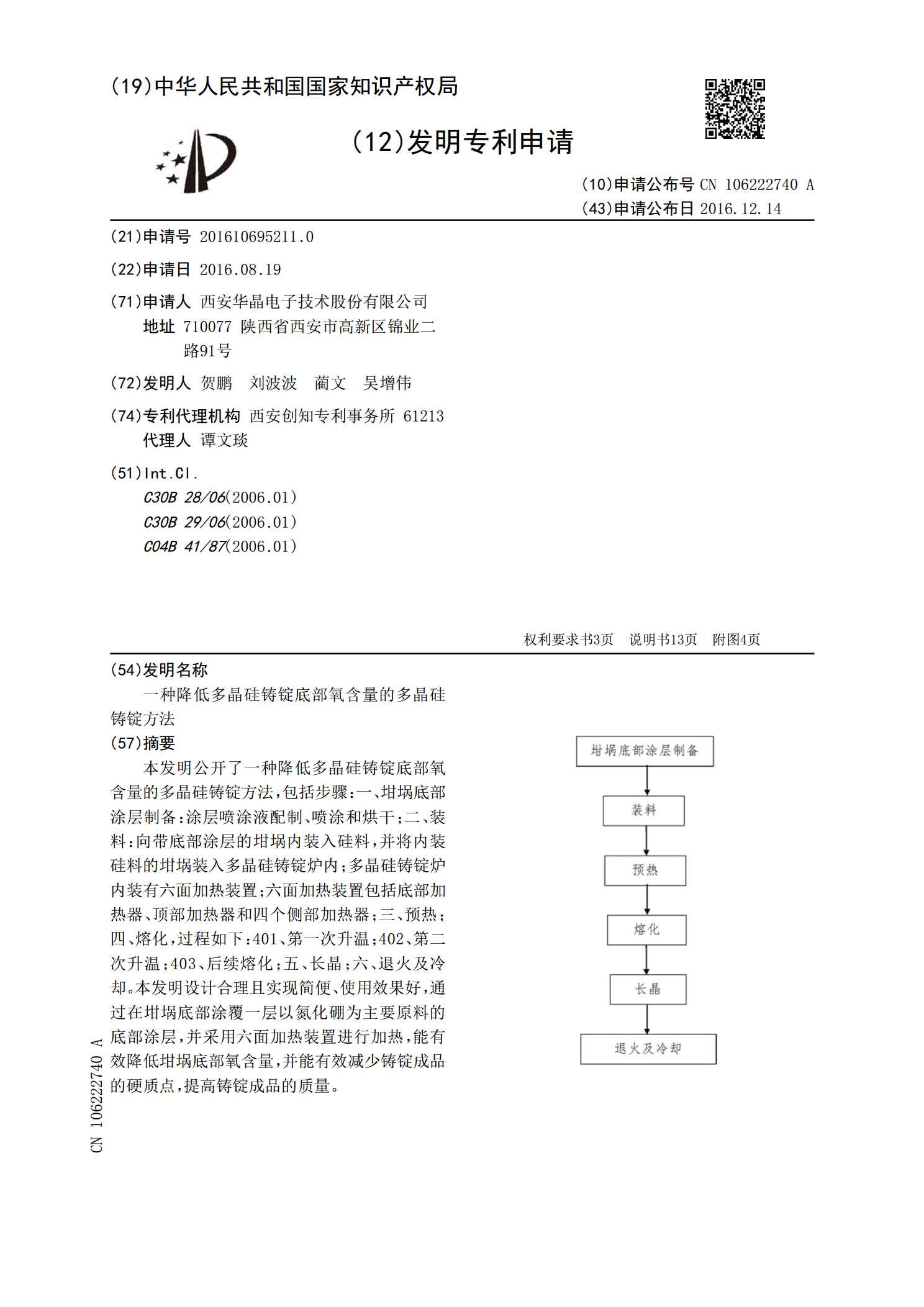

一种降低多晶硅铸锭底部氧含量的多晶硅铸锭方法.pdf

本发明公开了一种降低多晶硅铸锭底部氧含量的多晶硅铸锭方法,包括步骤:一、坩埚底部涂层制备:涂层喷涂液配制、喷涂和烘干;二、装料:向带底部涂层的坩埚内装入硅料,并将内装硅料的坩埚装入多晶硅铸锭炉内;多晶硅铸锭炉内装有六面加热装置;六面加热装置包括底部加热器、顶部加热器和四个侧部加热器;三、预热;四、熔化,过程如下:401、第一次升温;402、第二次升温;403、后续熔化;五、长晶;六、退火及冷却。本发明设计合理且实现简便、使用效果好,通过在坩埚底部涂覆一层以氮化硼为主要原料的底部涂层,并采用六面加热装置进行

降低高纯氩气使用量的多晶硅铸锭炉.pdf

本发明涉及一种高纯氩气使用量的多晶硅铸锭炉,它解决了现有多晶硅铸锭炉氩气通入量高利用率低、成本高、铸锭品质差的问题,其包括炉体,炉体内设有隔热托板,隔热托板上设有环形保温罩,环形保温罩周向内侧设有坩埚,且环形保温罩周向外侧设有加热器,炉体上端设有氩气进气口,下端设有若干氩气出气口,环形保温罩上端封闭,炉体靠近氩气进气口的一端的直径大小至另一端的直径大小逐渐变小,且炉体周向内侧和环形保温罩周向外侧之间形成锥形送气通道,环形保温罩周向内侧和坩埚周向外侧之间设有呈圆锥筒状的布气通道,且环形保温罩上设有连通结构。

一种用于多晶硅铸锭炉降低铸锭碳氧含量的方法.pdf

一种用于多晶硅铸锭炉降低铸锭碳氧含量的方法,该方法包括以下步骤:(1)对石英坩埚进行喷涂氮化硅浆料作为脱模层,然后装料并在坩埚四周设置开有小孔的护板,护板尺寸长为500mm‑1200mm,高为300mm‑600mm,放置于石墨底板上,用叉车将料投入定向铸锭炉内;(2)合炉运行,抽真空处理后加热至800‑900℃时通入氩气,设置进气量为50%‑90%之间,继续升温至1550℃,直至硅料处于熔融状态;(3)然后打开隔热笼并降低设置温度,待硅料的熔融温度降至多晶硅铸锭的结晶温度后对混合硅料进行定向凝固直至完成长