一种汽包封头用大厚度SA299GrB钢板及其制造方法.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽包封头用大厚度SA299GrB钢板及其制造方法.pdf

本发明涉及一种汽包封头用大厚度SA299GrB钢板及其制造方法,所述钢板包括以下质量百分比的化学成分:C:0.20‑0.27%;Si:0.10‑0.30%;Mn:1.30‑1.50%;P:≤0.010%;S:≤0.005%;Al:≥0.030%;Ni:0.30‑0.40%;Cr+Mo:0.25‑0.32%;Nb:0.035‑0.040%;Ni+Mo+Cr+Cu≤1.0%;H≤1ppm;As+Sb+Bi+Sn+Pb≤0.10%;余量为Fe和不可避免的杂质。本钢种冶炼工艺采用转炉‑LF炉外精炼‑RH真空处理‑

一种大厚度汽包钢板的生产方法.pdf

一种大厚度汽包钢板的生产方法,工艺流程包括转炉冶炼、钢包炉精炼、真空脱气处理、模铸、二火轧制+控制轧制、冷却、热处理、检查入库。钢的化学组成质量百分比为C=0.16~0.18,Si=0.20~0.25,Mn=1.40~1.45,P≤0.015,S≤0.003,Nb=0.014~0.019,Ti=0.012~0.018,Al=0.020~0.045,Cr=0.15~0.20,Mo=0.50~0.55,其余为Fe和不可避免的杂质。本发明方法生产的钢具有强度高并具有良好的短时高温强度性能、韧性好并具有一定的低温

一种大厚度高纯净耐高压锅炉汽包用钢板及其生产方法.pdf

本发明公开了一种大厚度高纯净耐高压锅炉汽包用钢板及其生产方法,所述钢板化学成分组成及质量百分含量为:C≤0.25%、Si:0.13~0.45%、Mn:0.84~1.62%、P≤0.015%、S≤0.010%、(Cr+Mo+Ni+Cu)≤0.75%、Al≥0.020%、N≤0.012%,其余为Fe和不可避免的杂质元素;所述生产方法包括冶炼、连铸、电渣重溶、加热、控制轧制、扩氢缓冷、正火和试样模拟焊后热处理工序。本方法采用连铸与电渣重溶工艺及正火热处理工艺生产出大厚度、高纯净、耐高压,低屈强比且抗疲劳、抗层状

一种电站锅炉汽包用大厚度SA299钢板的生产方法.pdf

本发明涉及一种电站锅炉汽包用大厚度SA299钢板的生产方法,属于炼钢生产技术领域。技术方案是包含冶炼、浇铸、加热、轧制、冷却、正火工序,本发明生产出的钢板的厚度为151-230mm,最大厚度超过ASMESA299/SA299M标准极限200mm规格。本发明的有益效果是:可生产钢板厚度大,生产出钢板的厚度为151-230mm;具有钢质纯净,P≤0.015%,S≤0.005%;钢板强韧性匹配良好,高温拉伸强度稳定,钢的冶金水平较高,力学性能达到国外水平,满足电站锅炉汽包用钢板的要求,可应用于电站锅炉汽包的制造

一种大厚度锅炉锅筒用低合金高强钢板及其制造方法.pdf

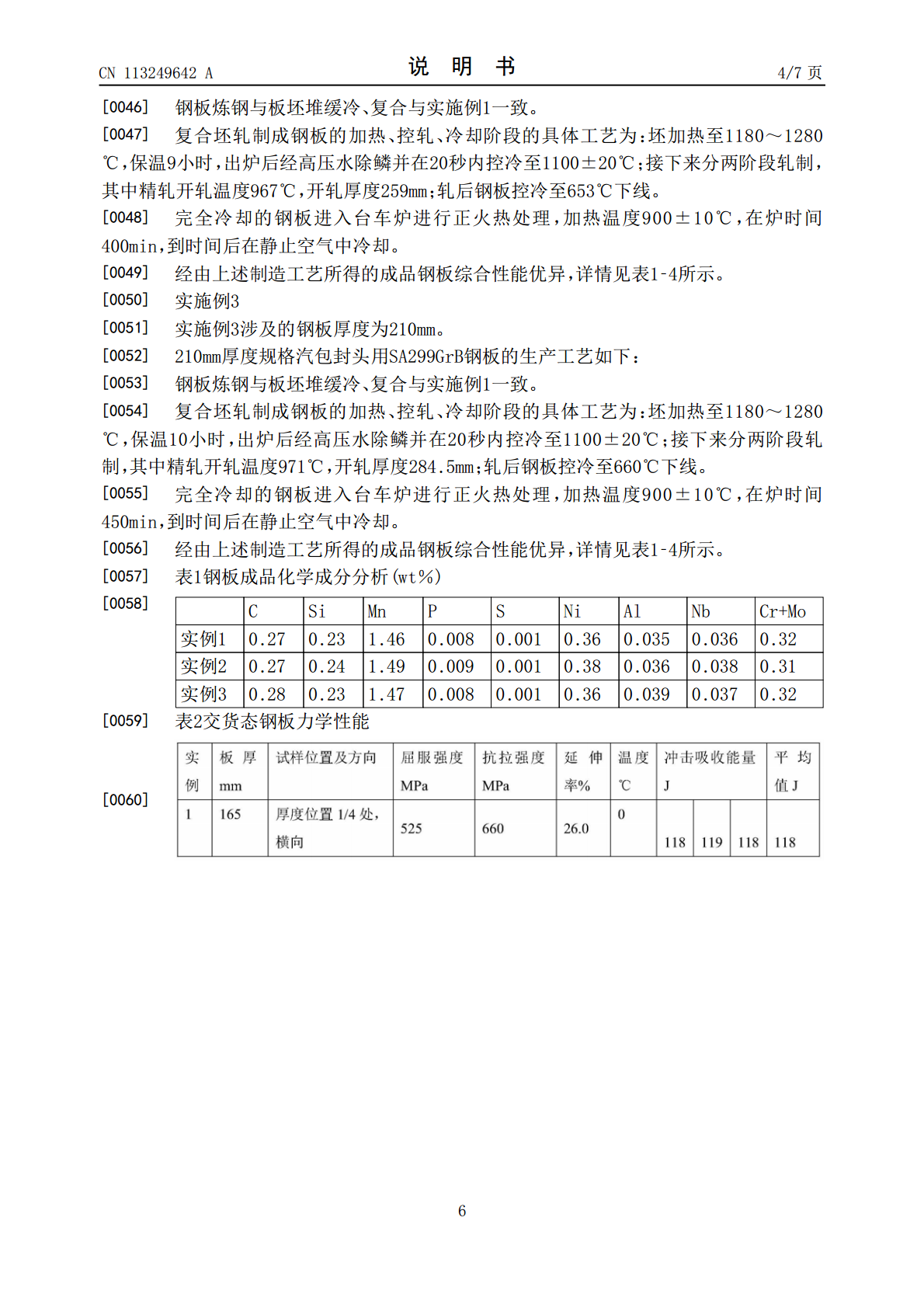

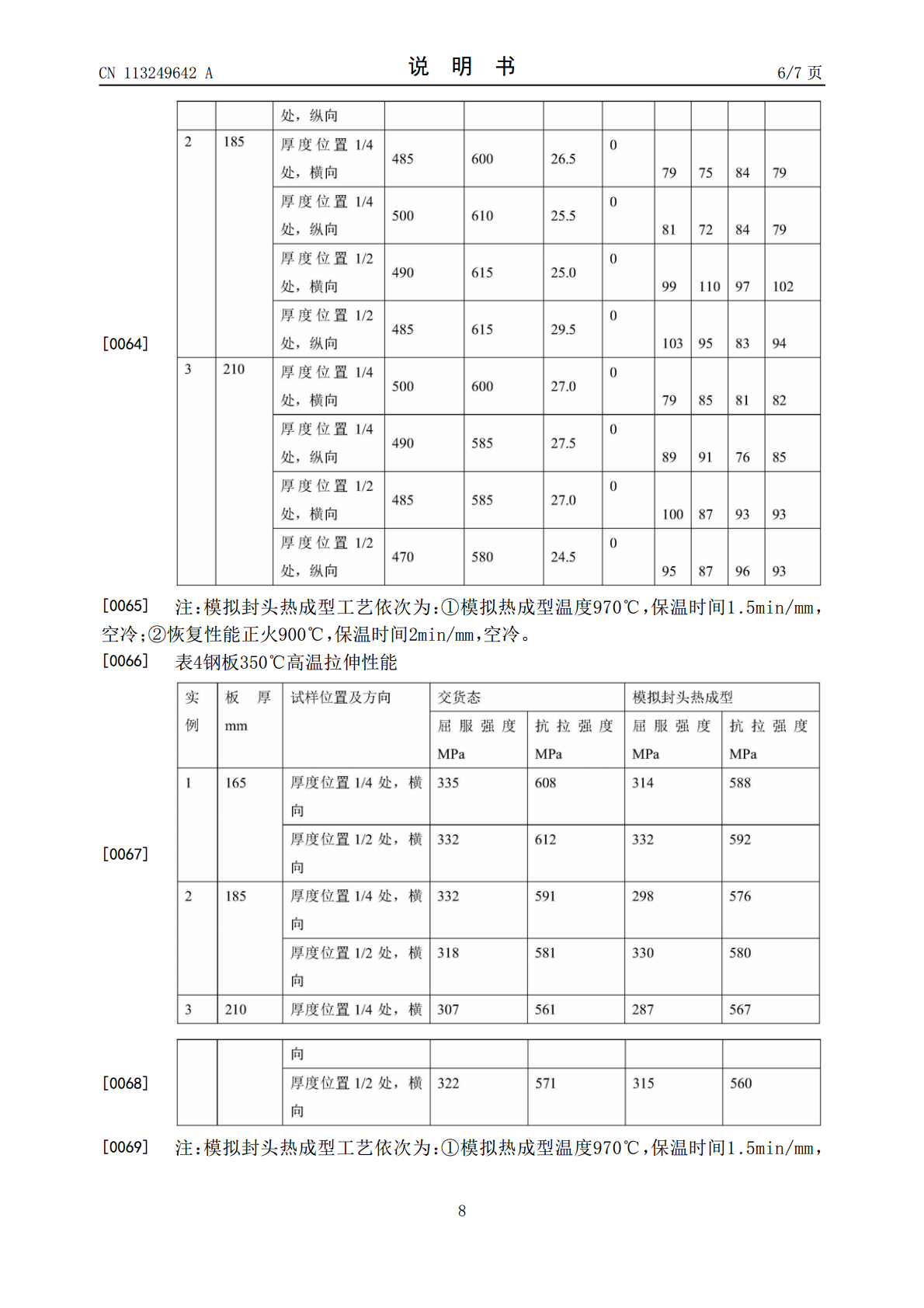

一种大厚度锅炉锅筒用低合金高强钢板及其制造方法,包括如下步骤:1)冶炼+炉外精炼及真空脱气处理,成分重量百分比为:C0.135~0.17%,Si?0.15~0.50%,Mn?1.20~1.60%,P≤0.010%,S≤0.002%,Cr?0.10~0.30%,Mo?0.10~0.30%,Ni?0.40~0.70%,Nb?0.008~0.018%,Al0.020~0.040%,Cu≤0.05%,N≤0.006%,O≤0.003,H≤0.00018%,Ti0.004~0.010%,Ti/N≤2.74,余Fe和