一种高强度耐腐蚀双相不锈钢、其制备方法及应用.pdf

努力****幻翠

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高强度耐腐蚀双相不锈钢、其制备方法及应用.pdf

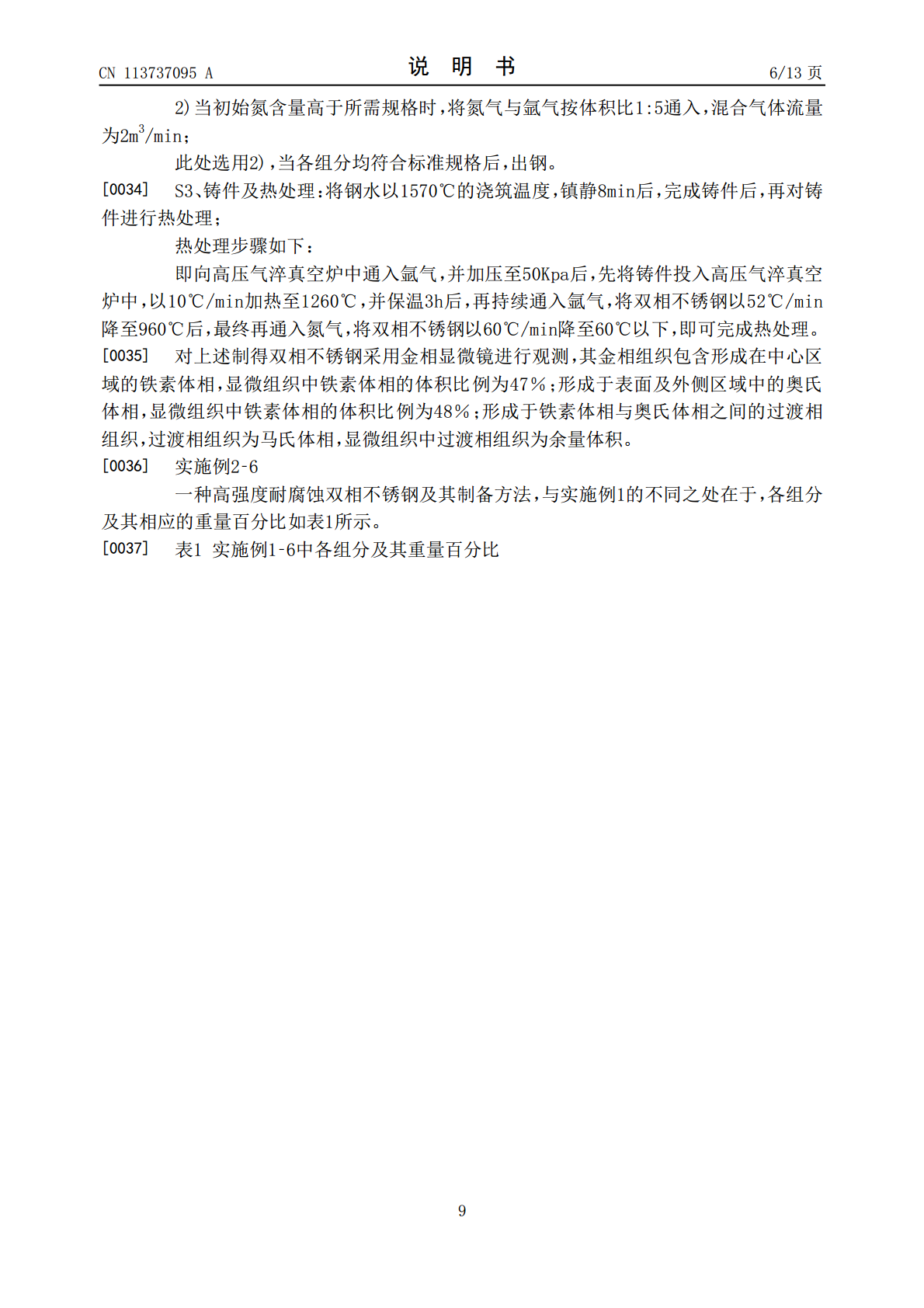

本申请涉及双相不锈钢技术领域,尤其涉及一种高强度耐腐蚀双相不锈钢、其制备方法及应用。一种高强度耐腐蚀双相不锈钢,由如下重量百分比的组分组成:C:0.01‑0.03wt.%、Cr:22.0‑23.0wt.%、Ni:4.50‑6.50wt.%、Si:0.80.1‑1.00wt.%、Mn:1.20‑2.00wt.%、P:0‑0.03wt.%、S:0‑0.02wt.%、Mo:3.00‑3.50wt.%、Cu、0.01‑0.50wt.%、N:0.14‑0.20wt.%、余量为Fe和不可避免的杂质;其制备方法如下:中

一种耐腐蚀的双相不锈钢及其制备方法.pdf

本发明公开了一种耐腐蚀的双相不锈钢及其制备方法,该双相不锈钢包括以下成分:C、Mn、Ni、Cr、Si、N、Al、Mo、B、Te、Nb,余量为Fe及不可避免的杂质。其制备方法是先将原料置于电炉中冶炼,控制电炉中母液成分及温度,然后转移至氩氧精炼炉内进行吹氧脱碳、吹氮及成分调整,最后通过浇铸、锻造、轧制固溶和淬火处理制得。针对现有技术中双相不锈钢在原料成本方面的不足,本发明调整了钢中各元素及其配比,适当得降低了双相不锈钢中贵重元素镍的含量,提高了铬及其它元素的含量,增加了B、Te和Nb元素,使本发明的不锈钢制

一种耐腐蚀双相不锈钢及其制备方法.pdf

本发明公开了一种耐腐蚀双相不锈钢的制备方法,包括以下步骤:A、按照以下组分配料,0.015~0.03wt%的C、0.5~0.7wt%的Si、18~21wt%的Cr、0.3~1.3wt%的Mn、2.5~3wt%的Ni、1.5~2wt%的Mo、0.5~1wt%的Cu、0.05~0.1wt%的Ce,余量为Fe和不可避免的杂质元素;B、将步骤A配得的原料放入精炼炉进行精炼和连铸;C、将铸坯进行锻造处理;D、将锻坯进行固溶处理。本发明能够改进现有技术的不足,提高了双相不锈钢的耐腐蚀性。

耐腐蚀双相不锈钢铸件铸造方法.pdf

本发明公开一种耐腐蚀双相不锈钢铸件铸造方法。其依次包括选取超级双相不锈钢,该超级双相不锈钢包括:Cr、Ni、Mo、Si、Mn、N、Nb、C、S、P、Fe等元素;将上述元素含量的超级双相不锈钢投入冶炼炉内冶炼成金属液;在1500~1540℃的温度下浇铸成铸件;对铸件进行自然冷却至1000~1050℃;对铸件进行强制风冷;对铸件进行热处理;让铸件自然冷却等步骤。采用这种方法生产的双相不锈钢铸件,不仅成品率高,而且耐腐蚀性能好。适用于铸造高耐腐蚀性能的双相不锈钢泵体。

一种双相不锈钢及其制备方法.pdf

本发明公开了一种双相不锈钢及其制备方法,该双相不锈钢包括以下成分:C、Si、Ni、Mn、Cr、N、Ca、Mg、Ti、Co、Y,余量为Fe及不可避免的杂质,且该杂质的重量百分比≤0.1%。其制备工艺是先对上述原料进行脱水除气处理以及纯铁的熔炼,然后有序地加入其它部分原料,炉内充入氩气作为保护气体,控制压强及温度,之后再依次地加入剩余的C、Ti、Co、Y、Mn,再将混合母液输送至AOD炉内吹氧脱碳、吹氮及成分调整,最后依次通过真空浇注、轧制、固溶处理和淬火处理后便制得。本发明的双相不锈钢相比现有技术,不仅具有