低成本低合金超高强钢及其制造方法.pdf

一只****签网

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

低成本低合金超高强钢及其制造方法.pdf

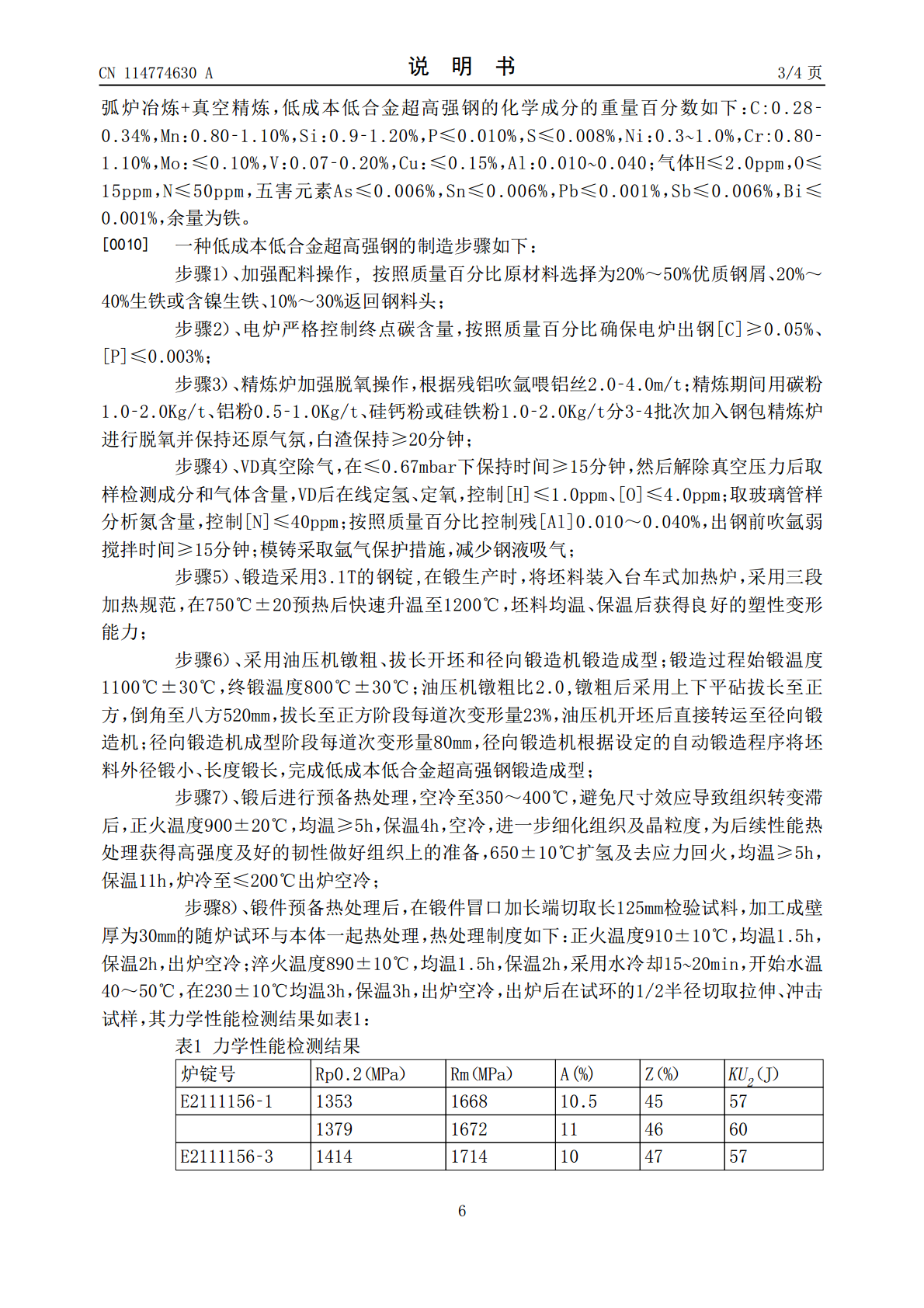

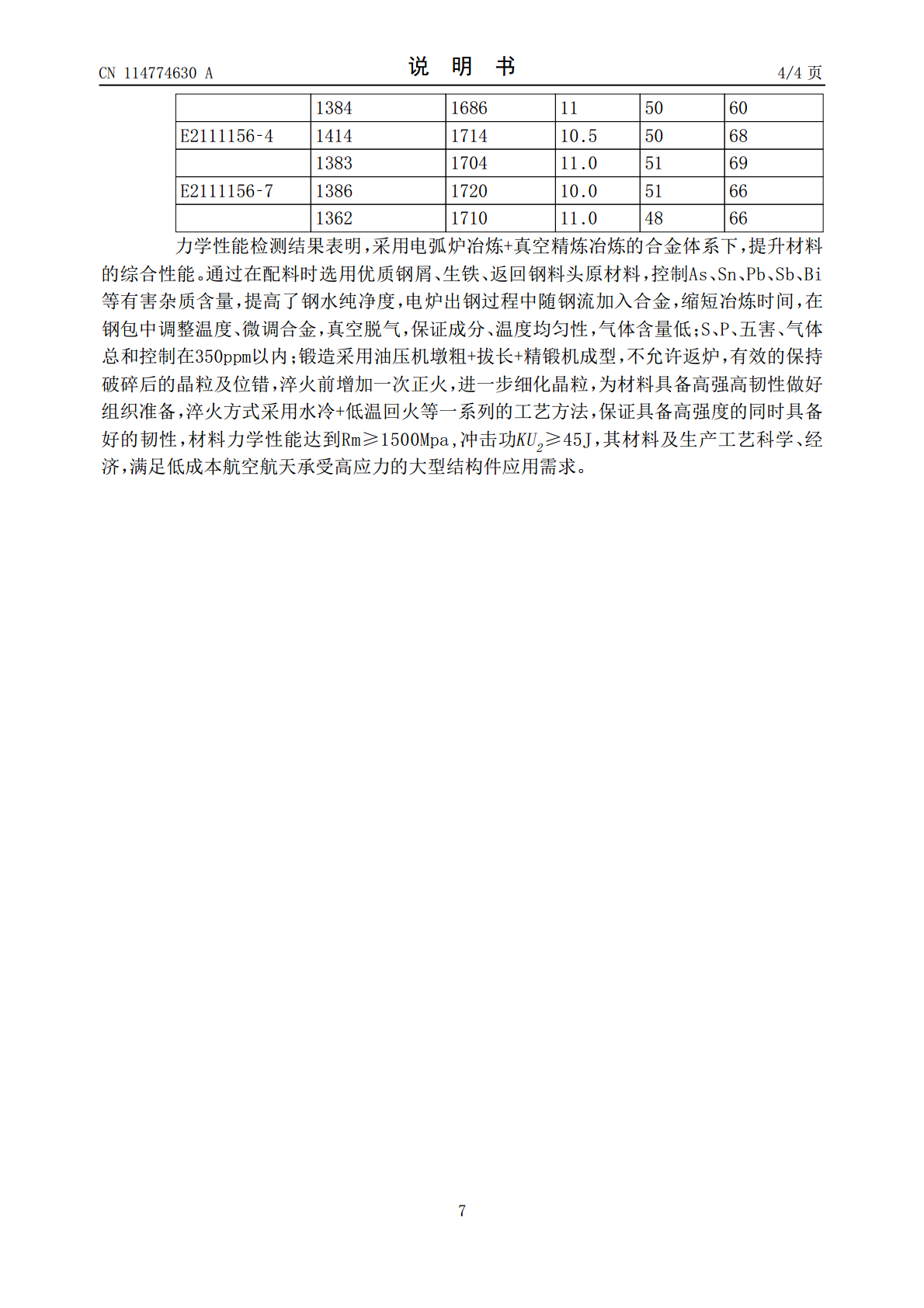

本发明涉及一种在低合金高强钢30CrMnSiA材料基础上加入Ni、V合金元素形成超高强度钢的低成本低合金超高强钢及其制造方法,采用电弧炉+真空精炼的冶炼方式,化学成分按照质量百分比为C:0.28‑0.34%,Mn:0.80‑1.10%,Si:0.9‑1.20%,P≤0.010%,S≤0.008%,Ni:0.3~1.0%,Cr:0.80‑1.10%,Mo:≤0.10%,V:0.07‑0.20%,Cu:≤0.15%,Al:0.010~0.040;气体H≤2.0ppm,O≤15ppm,N≤50ppm,五害元素A

一种低成本热轧超高强钢及其制造方法.pdf

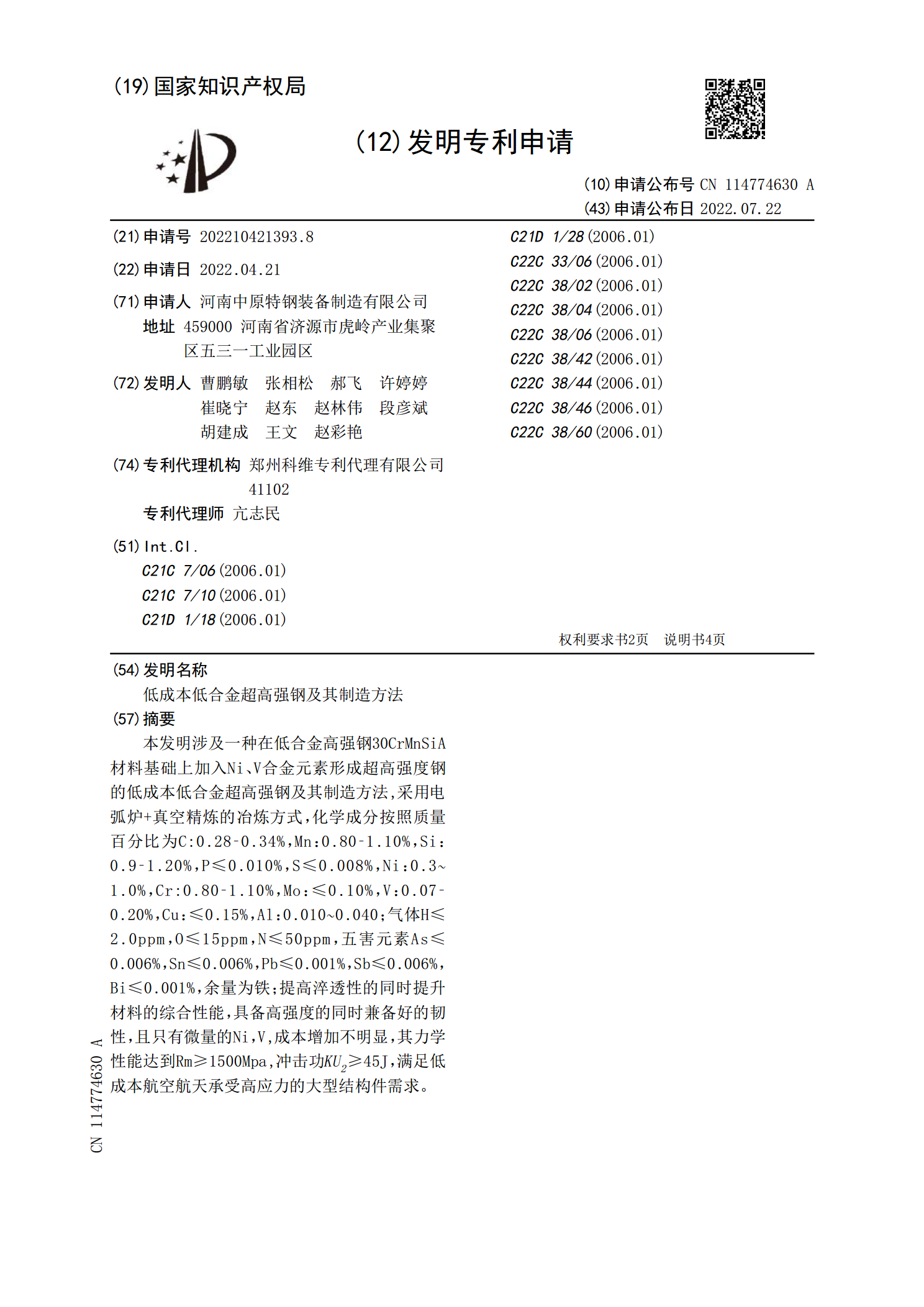

本发明公开了一种低成本热轧超高强钢及其制造方法,所述钢的化学成分按重量百分比(%)为:C:0.08~0.11、Si:≤0.05、Mn:1.95~2.30、P:≤0.020、S:≤0.006、Ti:0.14~0.20,B:0.0041~0.0060Ti+B≤0.20,余量为平衡铁及不可避免的杂质。具体生产工艺流程依次为:高炉铁水、铁水脱硫、转炉冶炼、吹氩、LF炉外精炼、连铸、热装热送、加热、轧制、层流冷却、卷取、开平精整。本发明制备的低成本热轧超高强钢厚度在10~16mm。该钢屈服强度≥800MPa,抗张强

CSP工艺生产的低成本高强焊管用钢及其制造方法.pdf

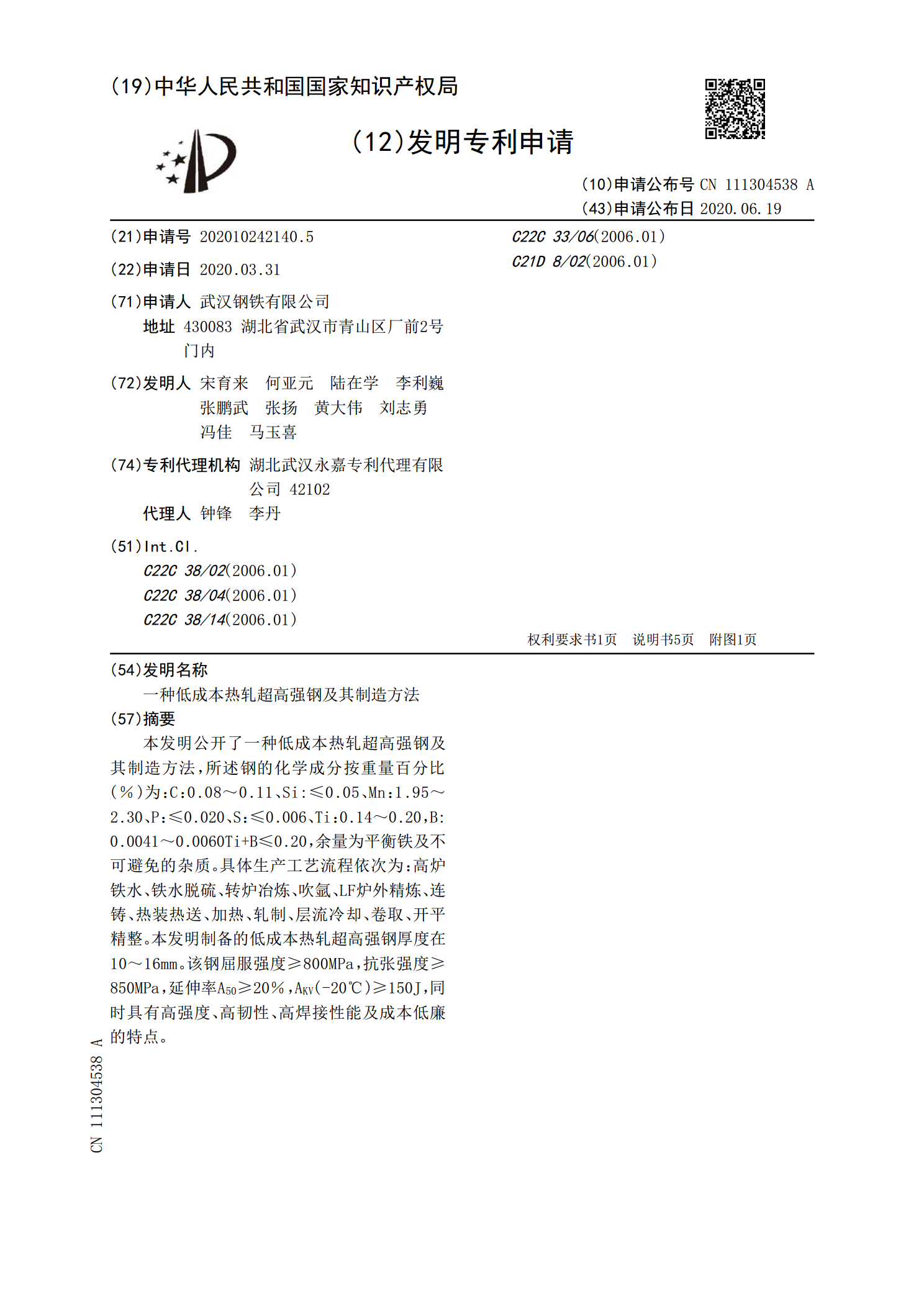

本发明公开一种CSP工艺生产的低成本高强焊管用钢及其制造方法,焊管用钢的化学成份及重量百分比为:C≤0.003%、Mn:0.35~0.45%、Si:0.06‑0.1%、P:0.03‑0.04%、S≤0.012%、Ti:0.03‑0.050%、Als:0.02‑0.045%、N≤0.0025%、B:0.0002‑0.0010%,余量为Fe和其他不可避免的杂质。制造方法采用CSP短流程为:高炉炼铁→铁水预处理→转炉冶炼→RH处理→波板坯连铸→均热炉→除鳞→粗轧→精轧→层流冷却→卷取→精整→检查→包装。本发明生

高强韧性低合金耐磨钢及其制备方法.pdf

本发明公开了一种高强韧性低合金耐磨钢及其制备方法,高强韧性低合金耐磨钢,其成分的质量百分数为:C:0.40-0.60、Si:0.60-1.2、Mn:0.30-1.0、Cr:0.25-0.35、Mo:0.15-0.25、Cu:0.40-0.60、Re:0.10-0.15、P:0-0.025、S:0-0.025,其余为Fe和不可避免的杂质。其制备方法中的热处理工艺为液淬带温等温淬火热处理工艺,包括:1)将铸造所得的铸件加热到820-860℃进行奥氏体化;2)铸件放入淬火介质中淬火;3)待铸件表面温度冷却至20

冷轧低成本超高强双相钢及其制备方法.pdf

本发明涉及冷轧低成本超高强双相钢及其制备方法,属于汽车用高强钢技术领域。本发明解决的技术问题是现有1180MPa级冷轧双相钢生产成本高、生产难度大。本发明提供冷轧低成本超高强双相钢及其制备方法,化学成分质量百分比为C:0.12~0.17%,Si:0.10~0.60%,Mn:2.00~2.50%,Al:0.01~0.06%,Cr:0.30~0.80%,在转炉中控制铁水V含量,然后经热轧、酸轧、退火工艺得到冷轧超高强双相钢。本发明的冷轧超高强双相钢力学性能和成形性能优良,成本优势明显,具有显著的经济效益和社会