高强韧性低合金耐磨钢及其制备方法.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高强韧性低合金耐磨钢及其制备方法.pdf

本发明公开了一种高强韧性低合金耐磨钢及其制备方法,高强韧性低合金耐磨钢,其成分的质量百分数为:C:0.40-0.60、Si:0.60-1.2、Mn:0.30-1.0、Cr:0.25-0.35、Mo:0.15-0.25、Cu:0.40-0.60、Re:0.10-0.15、P:0-0.025、S:0-0.025,其余为Fe和不可避免的杂质。其制备方法中的热处理工艺为液淬带温等温淬火热处理工艺,包括:1)将铸造所得的铸件加热到820-860℃进行奥氏体化;2)铸件放入淬火介质中淬火;3)待铸件表面温度冷却至20

一种高强韧性低合金耐磨钢挖掘机斗齿及其制备方法.pdf

本发明提供一种高强韧性低合金耐磨钢挖掘机斗齿及其制备方法,其制备材料为贝氏体/马氏体复相低合金耐磨钢,组成成分的质量百分数为:C:0.40-0.60、Si:0.60-1.2、Mn:0.8-1.2、Cr:0.25-0.35、Mo:0.30-0.50、Cu:0.40-0.60、Re:0.2-0.3、P:0-0.01、S:0-0.01,其余为Fe和不可避免的杂质。其制备方法包含下述步骤:1)熔炼;2)采用消失模铸造成型;3)浇注完成后待铸件冷却到800-900℃度时空冷至室温;4)将所得的铸件加热到820-86

一种斗齿用高强韧性低合金耐磨钢的制备方法.pdf

本发明公开一种斗齿用高强韧性低合金耐磨钢的制备方法,组成及其质量分数为:C:0.35‑0.45%、Si:1.20‑1.60%、Mn:1.00‑1.40%、Cr:0.70‑0.90%、Mo:0.15‑0.25%、Cu:0.40‑0.60%、Re:0.05‑0.10%、P:0‑0.025%、S:0‑0.025%,制备方法包括:熔炼:用酸性感应炉熔炼合金,金属炉料包括炼钢用生铁、废钢、钼铁和铜,熔炼成钢水,然后在浇包内放入硅铁、锰铁、铬铁和稀土元素,将熔炼好的钢水浇入浇包中,浇注;冷却,开箱落砂,进行空冷;热处

高强耐磨型球磨机钢球用钢及其制备方法.pdf

本发明公开了一种高强耐磨型球磨机钢球用钢,包括以下重量百分比的组分:C0.9~1.0%,Si0.2~0.4%,Mn0.8~1.2%,Cr1.0~1.3%,W0.15~0.23%,Ti0.04~0.10%,P≤0.03%,S≤0.03%,余量为Fe及少量杂质,其制备方法为:S1:熔炼,先对W,Fe,Cr和Ti进行熔炼,即得熔炼钢液;S2:精炼,将熔炼钢液转至精炼炉中,加入C,Si,Mn,P和S及精炼剂进行初步精炼,再进行真空脱气和脱硫工序,即得精炼液;S3:将精炼液置于连铸机中,经成型,冷却和切

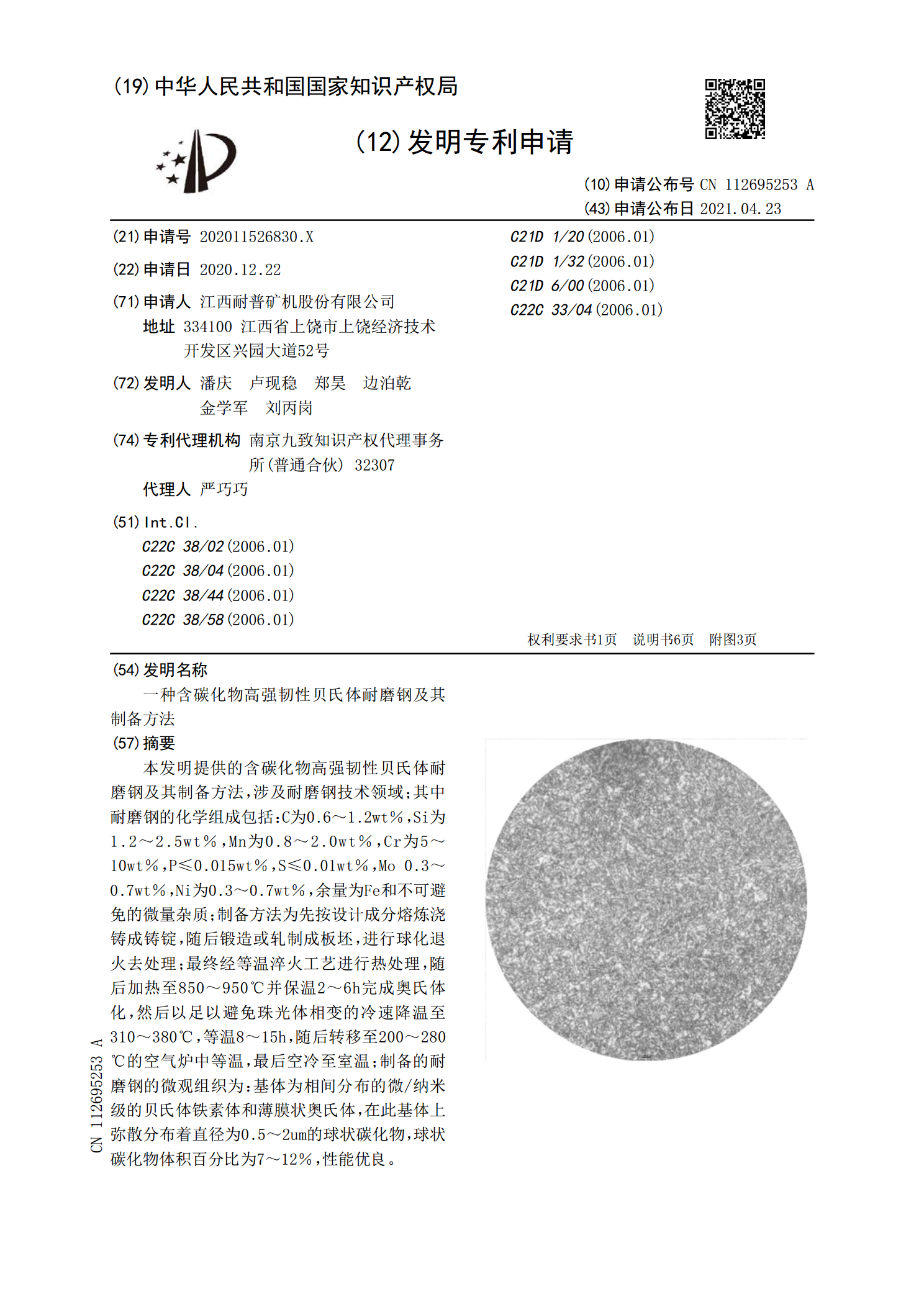

一种含碳化物高强韧性贝氏体耐磨钢及其制备方法.pdf

本发明提供的含碳化物高强韧性贝氏体耐磨钢及其制备方法,涉及耐磨钢技术领域;其中耐磨钢的化学组成包括:C为0.6~1.2wt%,Si为1.2~2.5wt%,Mn为0.8~2.0wt%,Cr为5~10wt%,P≤0.015wt%,S≤0.01wt%,Mo0.3~0.7wt%,Ni为0.3~0.7wt%,余量为Fe和不可避免的微量杂质;制备方法为先按设计成分熔炼浇铸成铸锭,随后锻造或轧制成板坯,进行球化退火去处理;最终经等温淬火工艺进行热处理,随后加热至850~950℃并保温2~6h完成奥氏体化,然后以足以避