一种制备高活性微粉的方法.pdf

一吃****瀚文

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备高活性微粉的方法.pdf

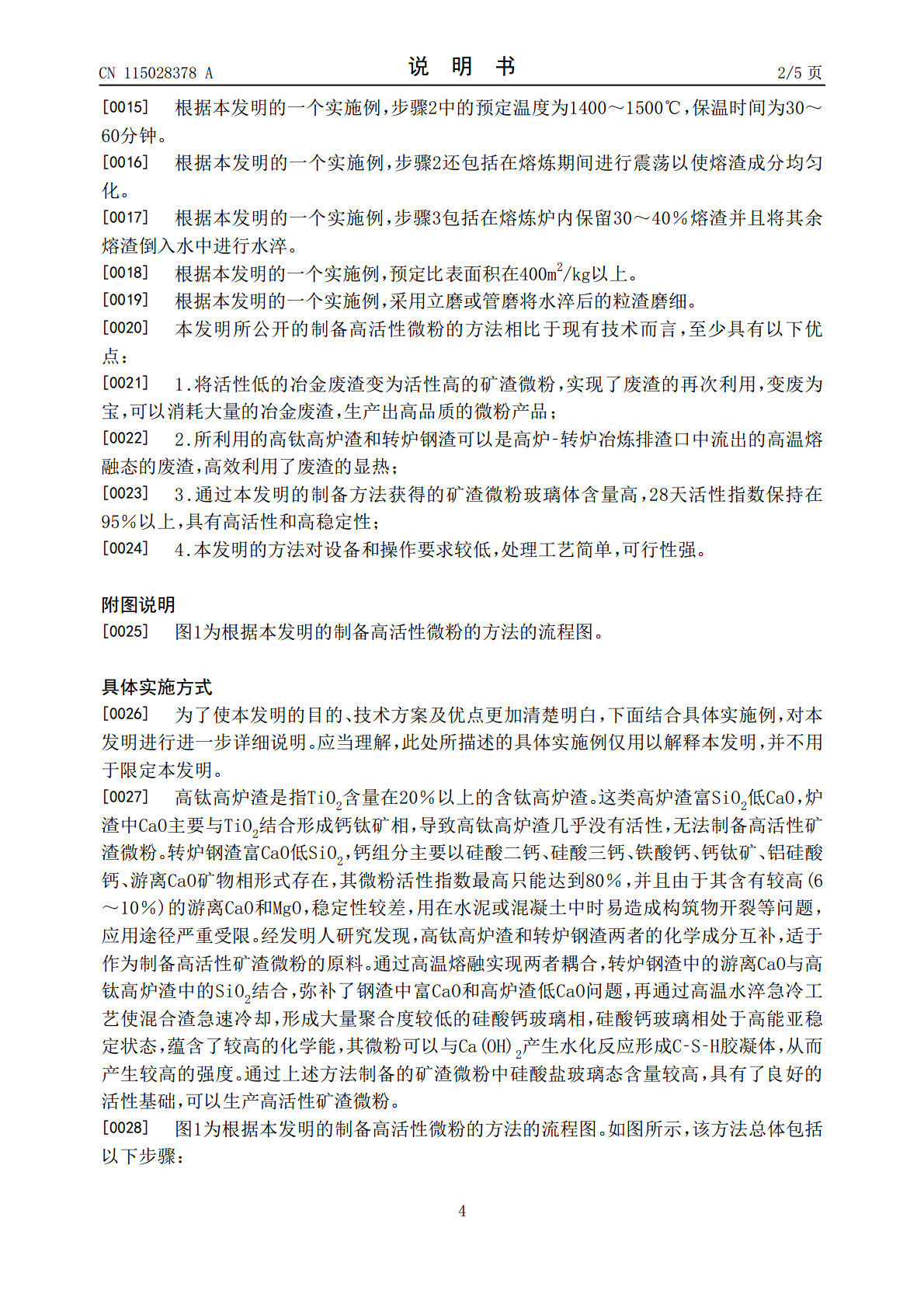

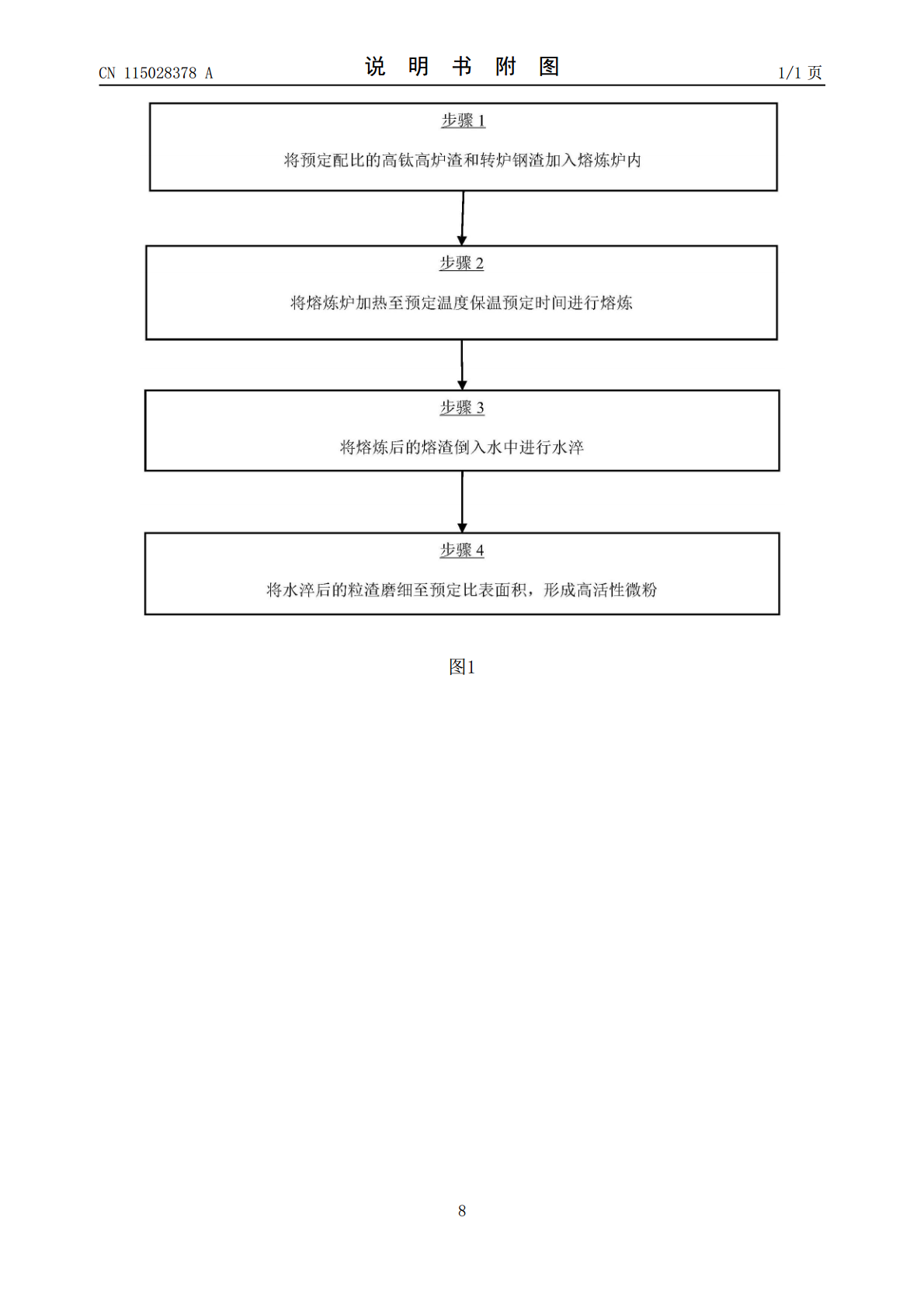

本发明公开了一种制备高活性微粉的方法,包括以下步骤:将预定配比的高钛高炉渣和转炉钢渣加入熔炼炉内;将熔炼炉加热至预定温度保温预定时间进行熔炼;将熔炼后的熔渣倒入水中进行水淬;将水淬后的粒渣磨细至预定比表面积,形成高活性微粉。该方法通过将高钛高炉渣和转炉钢渣进行高温耦合,实现化学成分和物相互补,再通过水淬急冷使混合渣快速冷却,形成硅酸钙玻璃相。其中硅酸钙玻璃相具有活性基础,可以生产高活性矿渣微粉,微粉活性指数高达95%以上,且性能稳定。

一种高活性矿渣微粉及其制备方法.pdf

一种高活性矿渣微粉及其制备方法,所述高活性矿渣微粉由粒化高炉矿渣中掺入重量比为10%‑20%固体增效剂及5%‑6%的植物胶粉,将所述各组份按所述配比,经计量后在球磨机、立磨、辊压机等粉磨设备中共同粉磨至比表面积350~600m2/kg的矿渣微粉。此种高活性矿渣微粉,在提高混凝土的综合性能的同时,达到降低生产成本,节能减排的目的,一旦被大量应用于混凝土及水泥制品的生产,其必将带来很好的经济效益和社会效益,同时,在将胶粉渗透在微粉中,后期之别免烧砖,遇水后,强力粘附物料,砖块整体强度得到更大的提升,同时防水渗

一种高活性矿渣微粉及其制备方法.pdf

本发明公开一种高活性矿渣微粉及其制备方法,在粒化高炉矿渣粉磨过程中,按照10%~30%的比例掺入一种固体增效剂,共同研磨至比表面积350~600m2/kg的矿渣微粉。在混凝土及水泥制品中均可掺入此高活性矿渣微粉,因其自身带有较高活性及一定减水性能,在适当降低用水量的同时,还可促进混凝土及水泥制品的早期强度发展,同时掺入此高活性矿渣微粉的混凝土及水泥制品在自然养护或免蒸压的常压蒸汽养护条件下,可提前达到其设计性能要求,且添加了此高活性矿渣微粉的混凝土及水泥制品,其防腐、耐久性能也将得到明显提高。其固体增效剂

一种高活性钢渣微粉制备用高炉及其制备方法.pdf

本发明涉及生铁冶炼技术领域,且公开了一种高活性钢渣微粉制备用高炉,包括炉体,所述炉体内部固定安装有气管,所述炉体内部的下侧位置安装有热风管,所述炉体内部底端开设有炉渣口与铁水口,所述炉体内腔中设置有转动轴,所述转动轴的下端端头处固定安装有基体,所述基体的下表面固定安装有延伸体,所述基体与延伸体内部共同开设有升降腔,所述基体内部的前后位置均开设有导气微孔,所述延伸体的外侧面固定安装有锥形挡板,所述延伸体内部贯穿开设有进气微孔。本发明通过锥形挡板、进气微孔与导气微孔的设置,使得部分气体不受阻挡的进入处于炉腰上

一种活性微粉的制备方法.pdf

本发明涉及建筑材料技术领域,特别是一种用于砂浆和混凝土中的活性微粉的制备方法,该活性微粉的重量成分配比为:硅微粉为70‑90份;K