一种超深冲冷轧搪瓷钢高效生产的方法.pdf

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超深冲冷轧搪瓷钢高效生产的方法.pdf

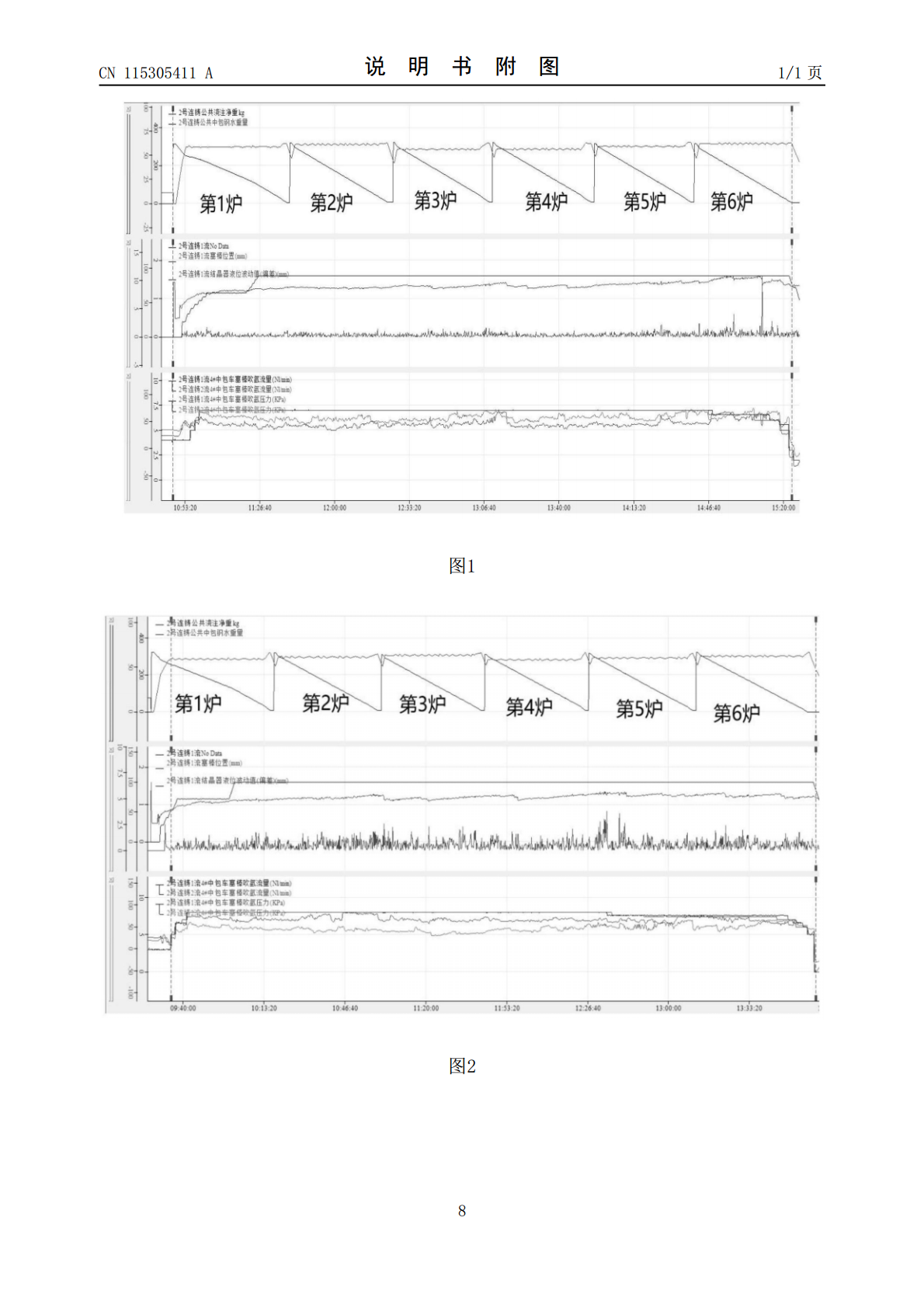

本发明公开了一种超深冲冷轧搪瓷钢高效生产的方法,属于搪瓷钢产技术领域。本发明的步骤为:步骤一:转炉根据热平衡控制入炉废钢量≤50吨,辅吹过程通过提高底吹氩气流量,增加熔池搅拌,降低终点氧;步骤二:出钢1/3时加入石灰,出钢结束抬炉后立即向钢包渣面加入炉渣调整剂和炉渣脱氧剂进行调整渣系结构。本发明通过对调整钢包顶渣渣系结构,全工序控制钢水过程氧含量,提高钢水洁净度,连铸采取全程保护浇铸,改善钢水可浇性,提高连浇炉数。“热机清+热装”组产模式,减少生产交货周期,降低生产成本,提高搪瓷钢炼钢生产效率。

一种ASP双联工艺生产的超深冲冷轧搪瓷钢及其制造方法.pdf

本发明属于金属材料制造技术领域,具体涉及一种ASP双联工艺生产的超深冲冷轧搪瓷钢及其制造方法。本发明的搪瓷钢的重量百分比组成为:碳≤0.005%,硅≤0.030%,锰0.10-0.35%,磷≤0.015%、硫0.015-0.035%,酸溶铝0.015-0.050%,钛0.070-0.10%,氮0.0040-0.0070%,余量为铁和不可避免的杂质。其制造方法,包括如下步骤:(1)转炉冶炼、(2)LF精炼、(3)RH炉真空精炼、(4)连铸连轧、(5)酸洗、冷轧、退火、平整。本发明采用“LF+RH”双联工艺法

一种经济型深冲冷轧搪瓷用钢及生产方法.pdf

本发明公开了一种经济型深冲冷轧搪瓷用钢及生产方法。所述冷轧搪瓷用钢包括以下化学元素及重量百分比:C:0.005~0.015%、Si≤0.030%、Mn:0.15%~0.25%、P≤0.020%、S:0.010~0.020%、Al:0.030%~0.060%、N≤0.0040%。其生产方法为:铁水预处理‑‑转炉冶炼‑‑合金微调站‑‑RH炉精炼‑‑热轧‑‑酸洗‑‑冷轧‑‑连续退火‑‑平整。通过经济型的化学成分设计,并通过热轧、酸洗、五机架全六辊冷连轧及连续退火、平整工序生产一种经济型深冲冷轧搪瓷用钢。其屈服强

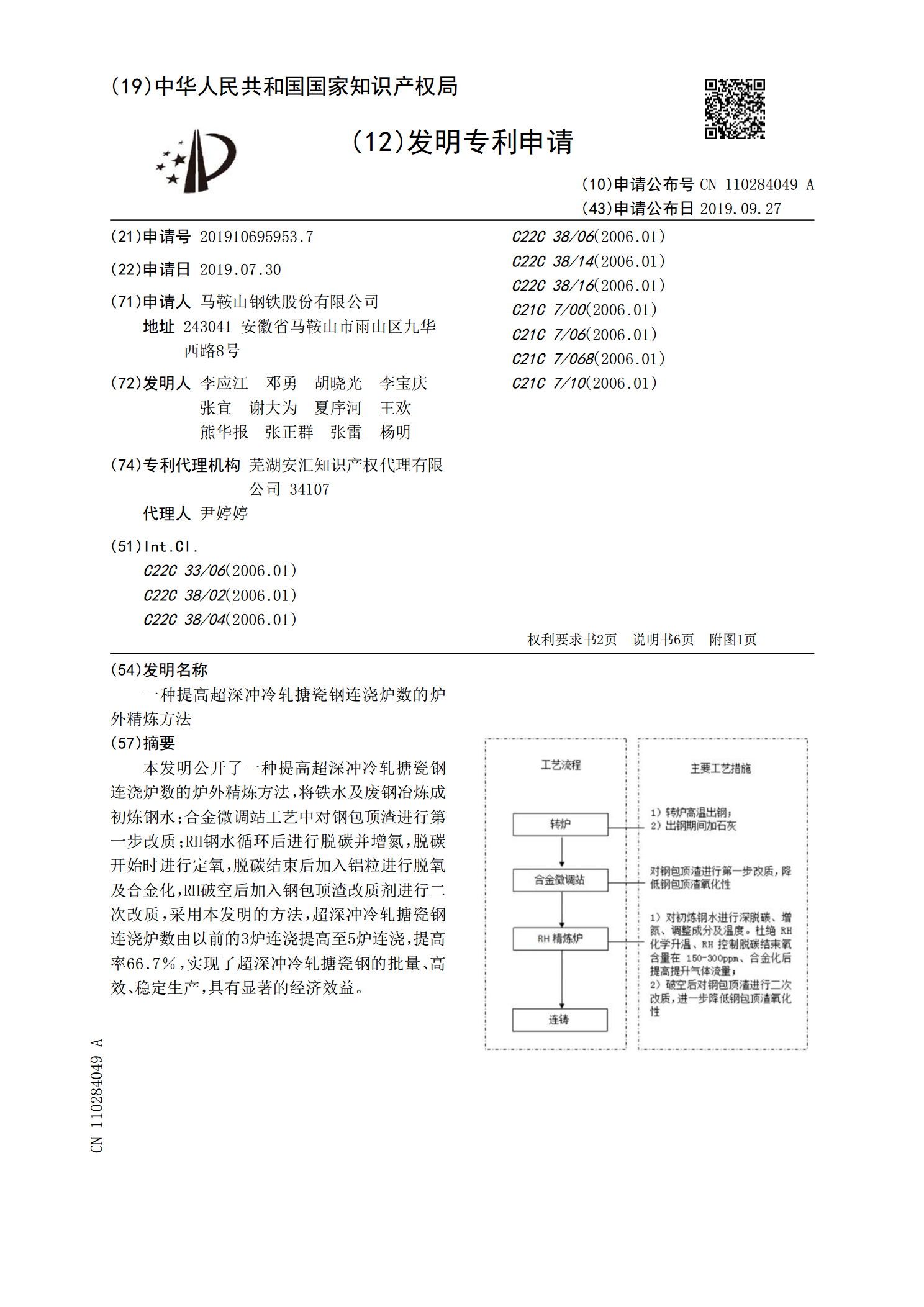

一种提高超深冲冷轧搪瓷钢连浇炉数的炉外精炼方法.pdf

本发明公开了一种提高超深冲冷轧搪瓷钢连浇炉数的炉外精炼方法,将铁水及废钢冶炼成初炼钢水;合金微调站工艺中对钢包顶渣进行第一步改质;RH钢水循环后进行脱碳并增氮,脱碳开始时进行定氧,脱碳结束后加入铝粒进行脱氧及合金化,RH破空后加入钢包顶渣改质剂进行二次改质,采用本发明的方法,超深冲冷轧搪瓷钢连浇炉数由以前的3炉连浇提高至5炉连浇,提高率66.7%,实现了超深冲冷轧搪瓷钢的批量、高效、稳定生产,具有显著的经济效益。

一种低温退火超深冲冷轧钢板的生产方法及冷轧钢板.pdf

本发明公开了一种低温退火超深冲冷轧钢板的生产方法,包含以下步骤:按重量百分比控制所述钢板组分,并将各组分冶炼后连铸成连铸坯;将铸坯加热至1190℃~1220℃后依次进行粗轧、精轧以获得厚度为3~6mm的热轧板;精轧后以前段冷却的层流冷却方式冷却到590~620℃进行卷取,以获得热轧卷;热轧卷开卷,经清洗后进行冷轧以获得带钢;带钢在连续退火炉中进行退火;连续退火后的带钢经过水液槽冷却至室温,进行光整。通过对生产过程中的温度进行控制实现成品良好的力学性能,获得低屈服强度、高伸长率的钢板。本发明同时公开了使用该