一种耐蚀农机用钢材及其制造方法.pdf

篷璐****爱吗

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种耐蚀农机用钢材及其制造方法.pdf

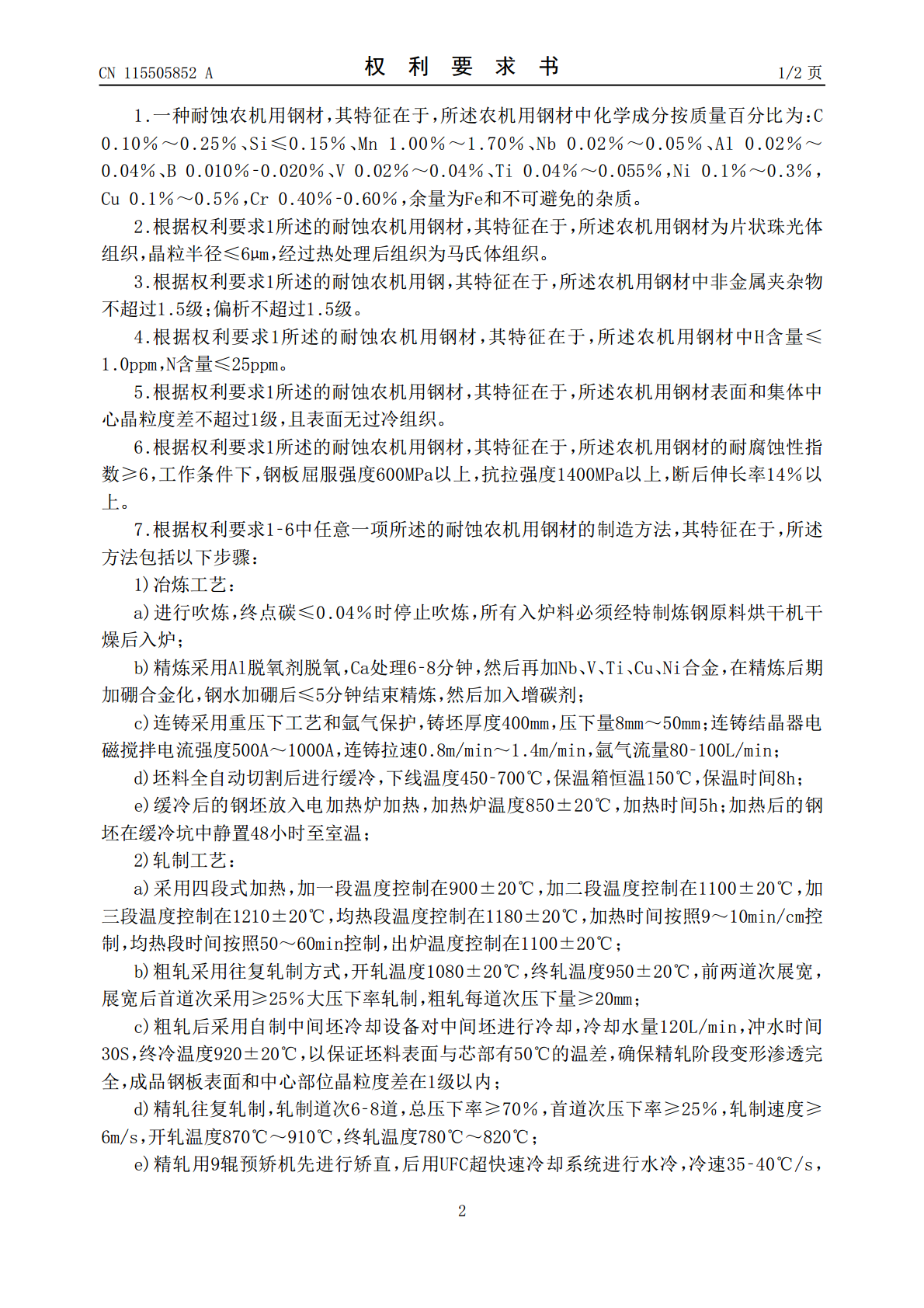

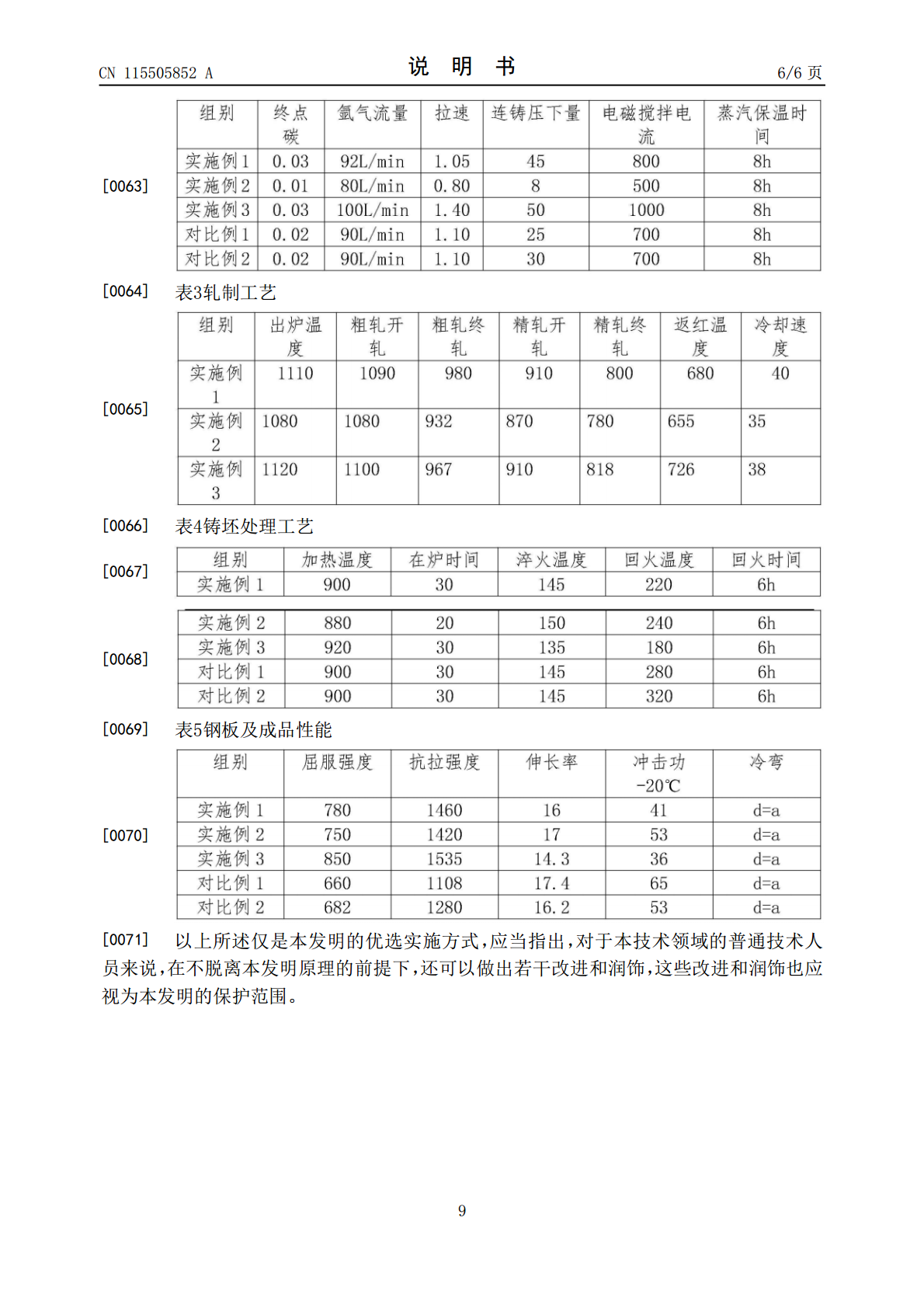

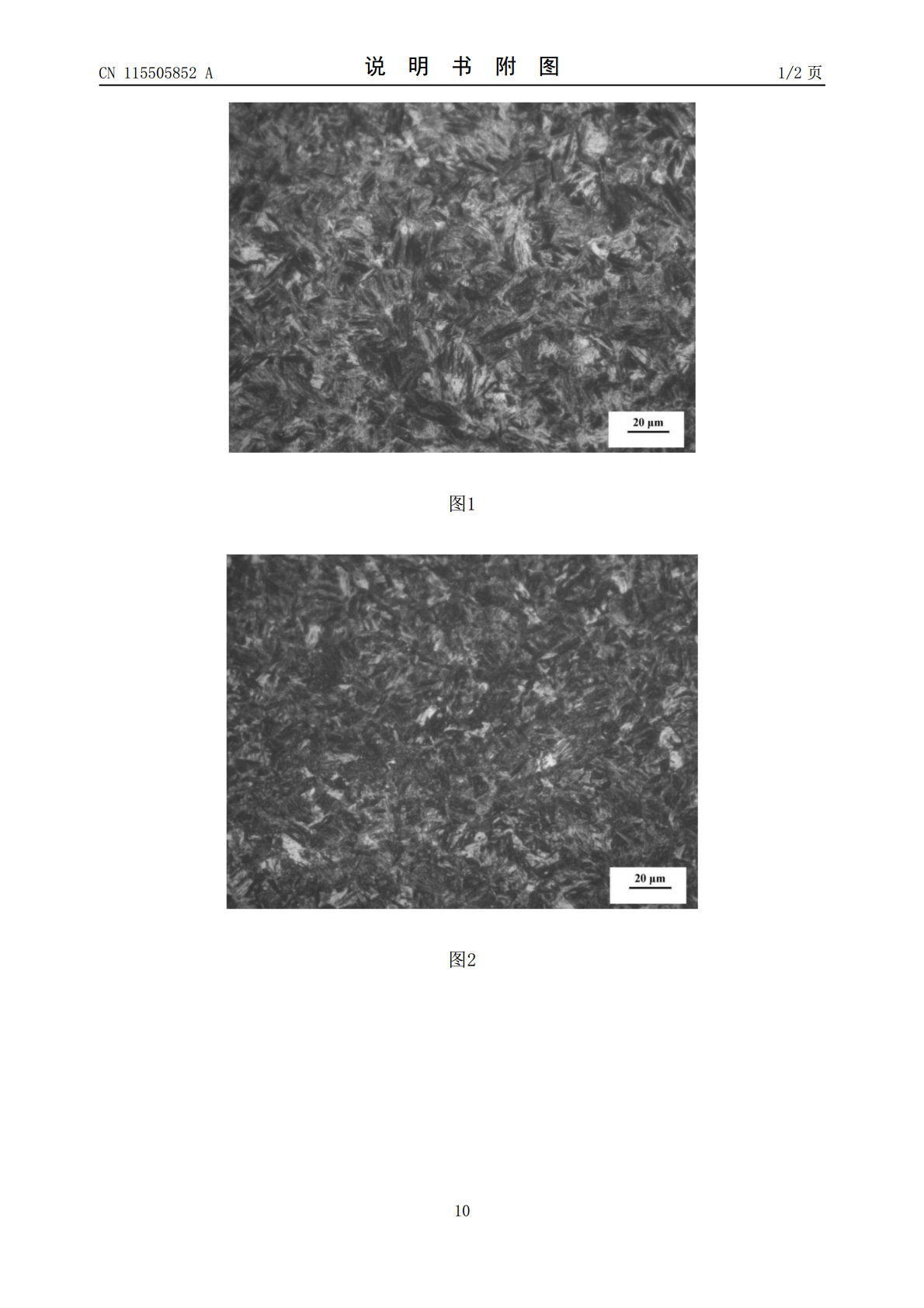

本发明提供了一种耐蚀农机用钢材及其制造方法,属于农机用钢技术领域。本发明采用铁水脱硫、转炉冶炼、精炼、RH真空精炼、连铸工序、蒸汽缓冷、再加热、坑冷、轧钢加热炉加热、粗轧、精轧、预矫直、超快速冷却、矫直、堆垛缓冷、切边、超声波探伤、抛丸、去掉表面过冷组织、淬火和回火工艺,得到一种农机用钢材。本发明的钢材组织为均匀细小珠光体和铁素体,珠光体团小于12μm,表面光洁无过冷组织,偏析和夹杂物含量低,气体含量低不易出现低温脆断,耐腐蚀指数高不用热处理前后喷涂防腐蚀涂层,热处理后抗拉强度1400MPa以上。利用该钢

一种预硬态耐蚀模板用钢及其制造方法.pdf

一种预硬态耐蚀模板用钢及其制造方法,属于金属冶炼及热加工技术领域,解决耐蚀模具用钢合金成本高、在预硬化生产工艺复杂、预硬化硬度均匀性差等技术问题。所述预硬态耐蚀模板用钢的化学成分及重量百分比为:C:0.01~0.05%,Si≤0.40,Mn:1.5~2.0%,Cr:10.00~11.00%,P<0.020%,S<0.010%,N:0.08~0.11,其余为Fe和不可避免的杂质。其制造方法包括下述依次的步骤:转炉冶炼+VOD真空脱气+LF钢包精炼→浇铸钢锭→热轧→空冷→低温回火。本发明具有合金成本低、预硬化

一种船用钢材料及其制造方法.pdf

本发明涉及一种船用钢材料及其制造方法,属于材料及材料制造领域。为解决现有船用钢材料晶粒粗大、混晶及船用钢制造时锻造火次多的问题,本发明提供了一种船用钢材料及其制备方法。本发明提供的船用钢材料中Cr的含量控制为0.15~0.24wt%,能够提高钢材料的力学性能。本发明提供的船用钢材料的制造方法包括以下步骤:电炉初炼、精炼、VD真空处理、锻造、热处理加工,其中锻造步骤将终端温度控制为750~800℃,一火成材,将其应用于船用钢材料生产中,能够在得到晶粒均匀细小、力学性能好的钢材料的同时,大幅度缩短生产周期。

钢材及其制造方法.pdf

钢材具有以下所示的化学组成:以质量%计,C:0.050%~0.35%、Si:0.50%~3.0%、Mn:超过3.0%且为7.5%以下、P:0.05%以下、S:0.01%以下、sol.Al:0.001~3.0%、N:0.01%以下、V:0%~1.0%、Ti:0%~1.0%、Nb:0%~1.0%、Cr:0%~1.0%、Mo:0%~1.0%、Cu:0%~1.0%、Ni:0%~1.0%、Ca:0%~0.01%、Mg:0%~0.01%、REM:0%~0.01%、Zr:0%~0.01%、B:0%~0.01%、Bi:0

一种高耐蚀搅拌器及其制造方法.pdf

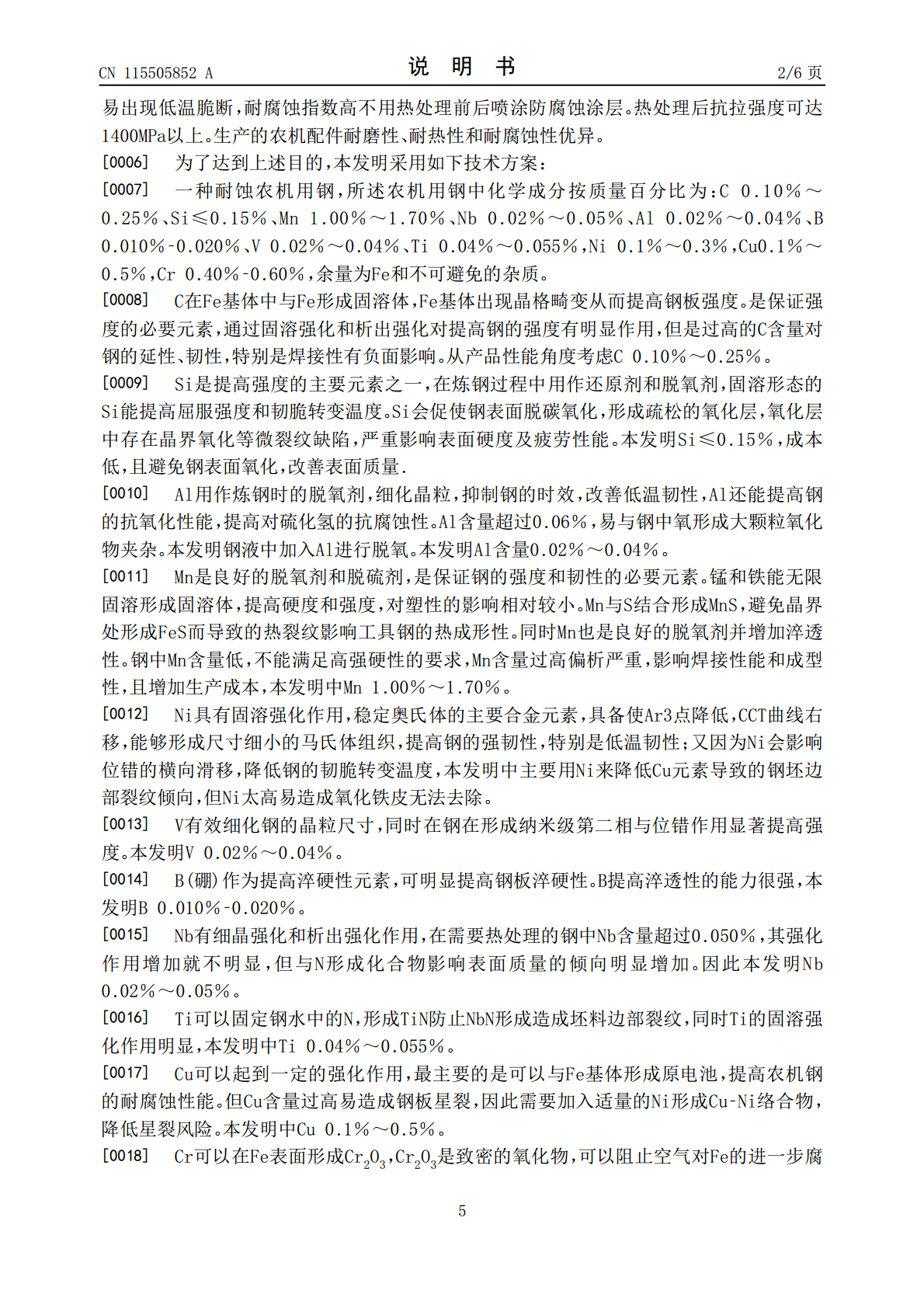

一种高耐蚀搅拌器以及制备方法,包括搅拌轴、轮毂、叶片固定板和叶片,搅拌轴的一端连接动力装置,搅拌轴的另一端焊接轮毂,叶片固定板的一端与轮毂焊接,另一端通过紧固件与叶片相连接,叶片固定板为平板,其与搅拌轴的轴线成30°‑50°,叶片表面硬度为20‑24HRC,叶片的倾角、宽度随着叶片长度方向发生改变,依次通过中频感应炉初炼、氩氧脱碳炉精炼,采用电渣重熔工艺冶炼超级双相不锈钢钢锭,将超级双相不锈钢钢锭锻造成型,固溶后组装成型,降低生产成本,提高制锌工业装备的使用寿命和使用安全性。