一种提取并纯化聚羟基脂肪酸酯的方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提取并纯化聚羟基脂肪酸酯的方法.pdf

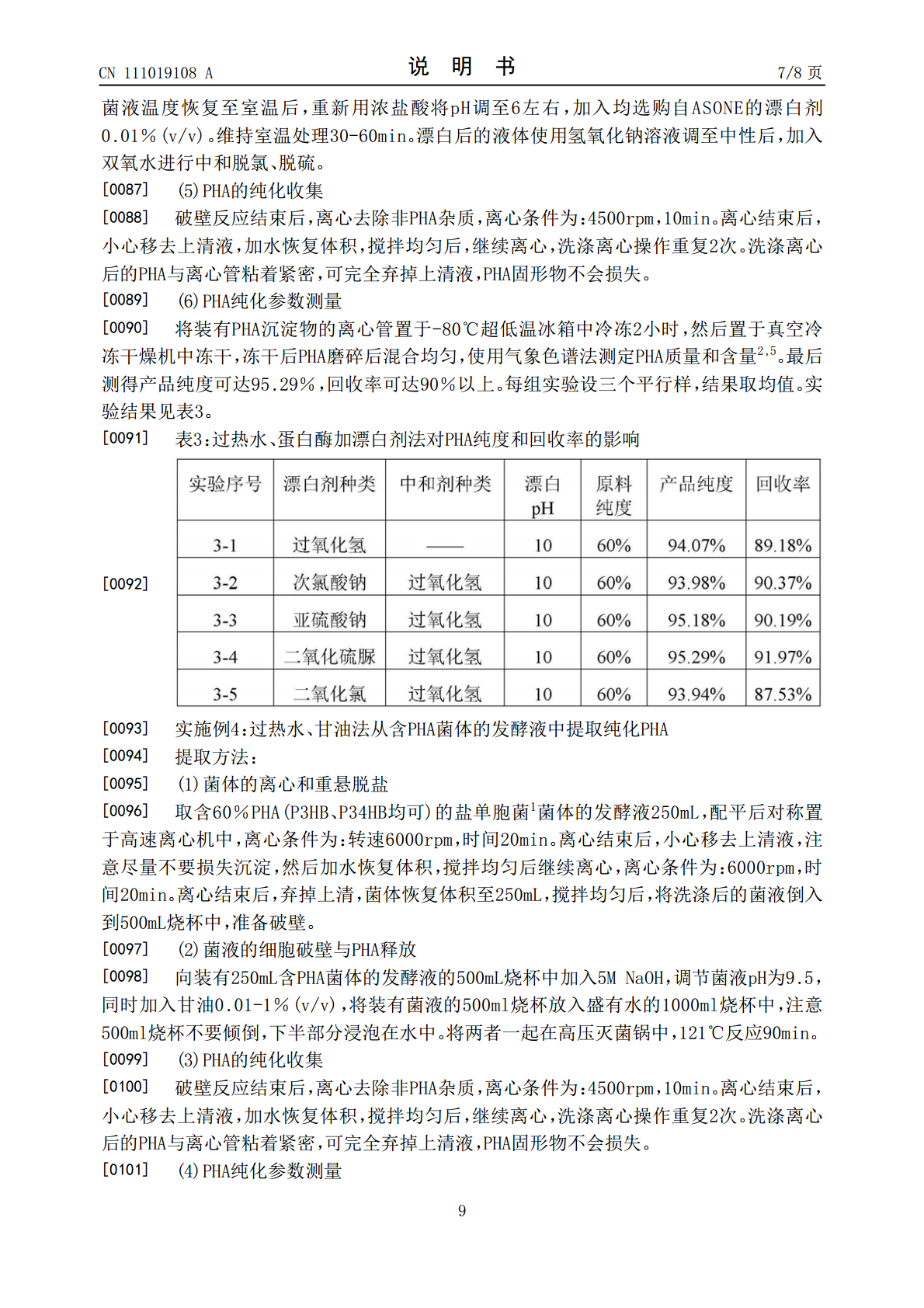

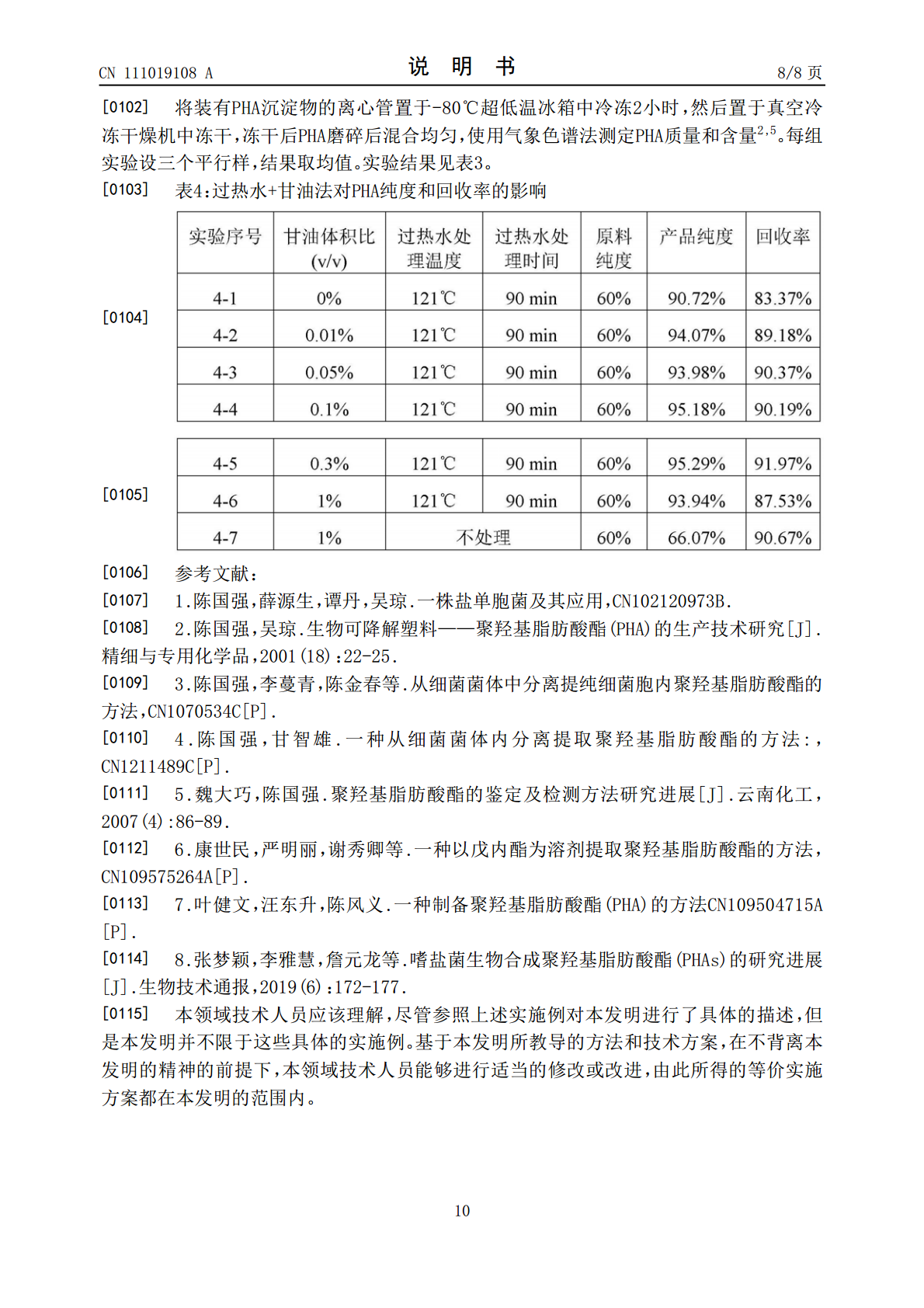

聚羟基脂肪酸酯(PHA)的现有提取纯化方法包括有机溶剂或者表面活性剂加水解酶等,过程复杂昂贵。本发明通过对富含PHA的细菌发酵液进行热水或100℃以上过热水处理,完成对细菌细胞的破壁和提纯,并且还可以结合表面活性剂、蛋白酶和/或漂白剂处理等,进一步提高PHA的纯度。本发明成本低廉,操作简单,产品回收率高,而且克服了传统PHA提取步骤繁杂、添加化学物质成本高昂、下游污水难以处理等问题。

聚羟基脂肪酸酯的高纯度提取方法.pdf

本发明提供了一种从菌体中提取聚羟基脂肪酸酯的方法,具体的,将来源于细菌发酵获得的聚羟基脂肪酸酯PHA,通过优化破壁条件(温度、pH、菌液浓度、破壁助剂及保护剂等)进行高效破壁,并进行酶解实现PHA的高回收率和高纯度提取。用该方法获得的多种PHA产品回收率达96%以上,纯度达95%以上,分子量达到初始分子量的30%以上。

聚羟基脂肪酸酯的分离方法及其制备的聚羟基脂肪酸酯.pdf

本发明涉及生物基材料聚羟基脂肪酸酯的制备领域,具体涉及聚羟基脂肪酸酯的分离方法及其制备的聚羟基脂肪酸酯。该方法包括:将聚羟基脂肪酸酯的发酵液进行固液分离,得到菌体沉淀;然后将所述菌体沉淀进行破壁,并对所得破壁产物进行板框过滤,得到所述聚羟基脂肪酸酯;其中,所述板框过滤的滤布上预涂覆有聚羟基脂肪酸酯层。本发明采用板框过滤分离PHA,并且在所述板框过滤的滤布上预涂覆有PHA层,避免了现有技术中采用多次离心分离所造成的成本大、操作困难的缺陷,此外,本发明的方法不带入第三组分,具有PHA回收率高、所得PHA产品纯

一种聚羟基脂肪酸酯的改性方法.pdf

本发明提供了一种聚羟基脂肪酸酯(PHA)的改性方法,通过将纳米粒子分散于液相环境中再加入PHA并高速共混来进行改性,同时也可以和PHA的提取过程相结合,即提取和改性连续一体化进行,一步法实现PHA的高纯度提取和增强增韧改性。用该方法获得的PHA材料,无需后续改性加工,即可直接应用于多个领域方向。

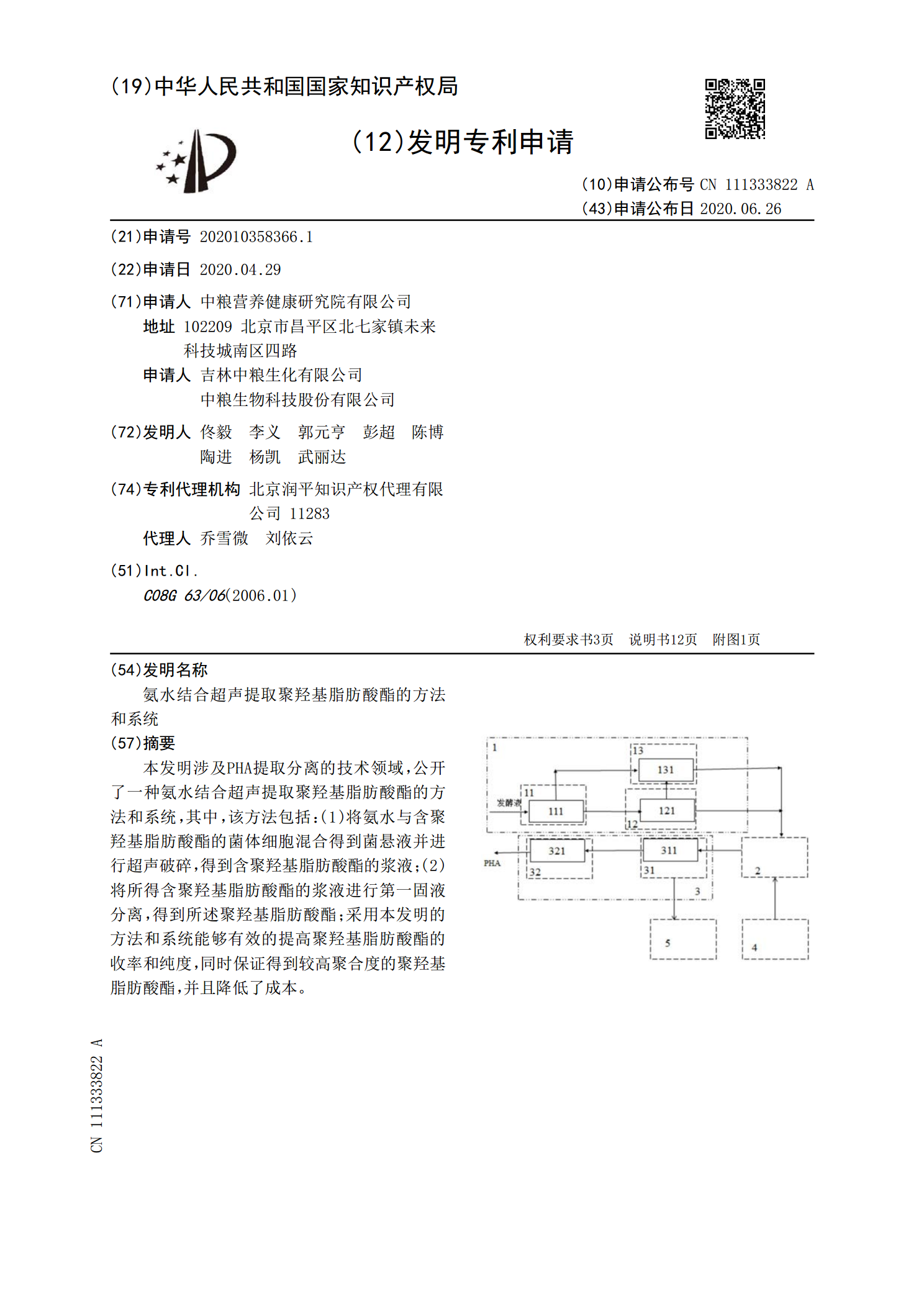

氨水结合超声提取聚羟基脂肪酸酯的方法和系统.pdf

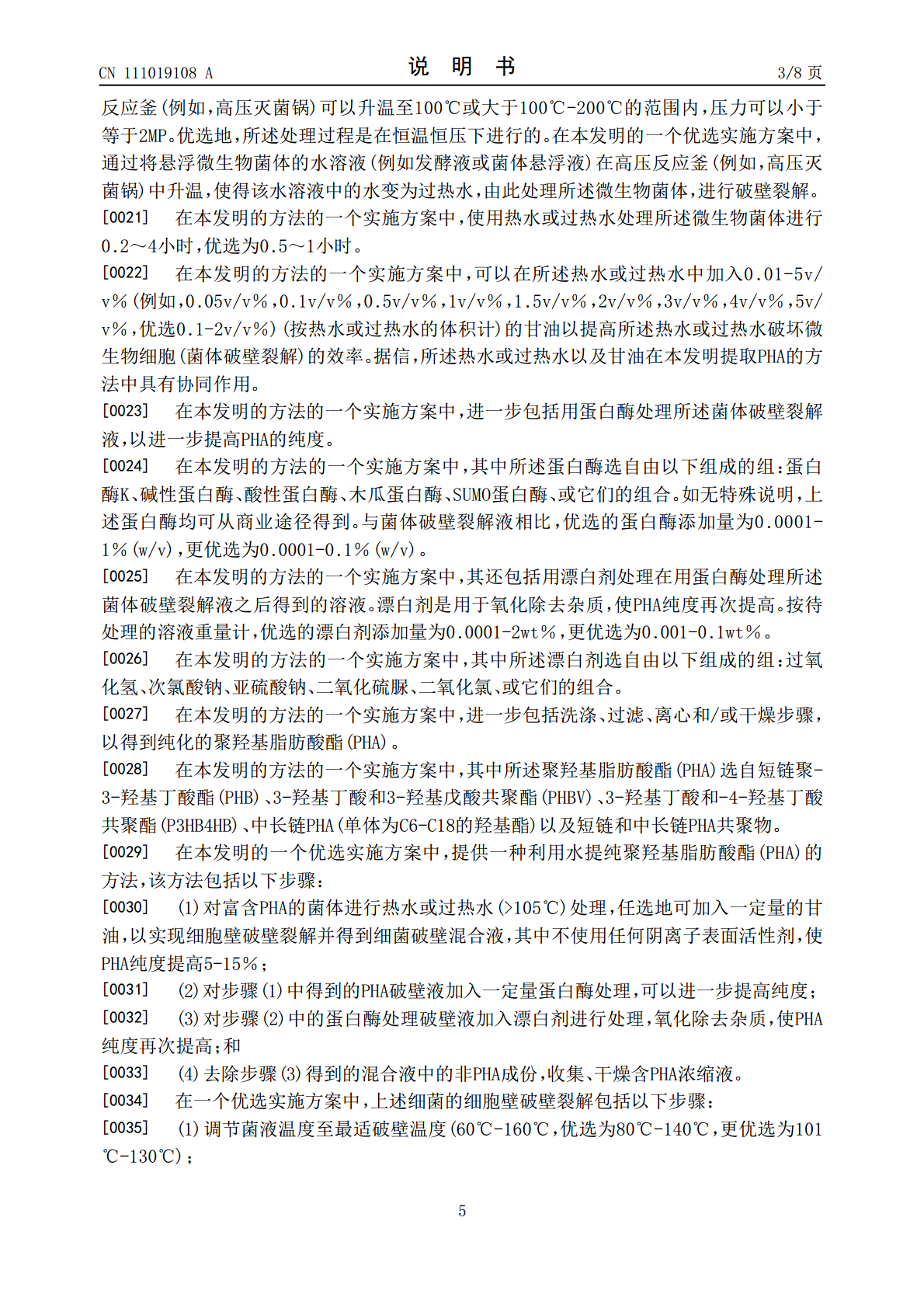

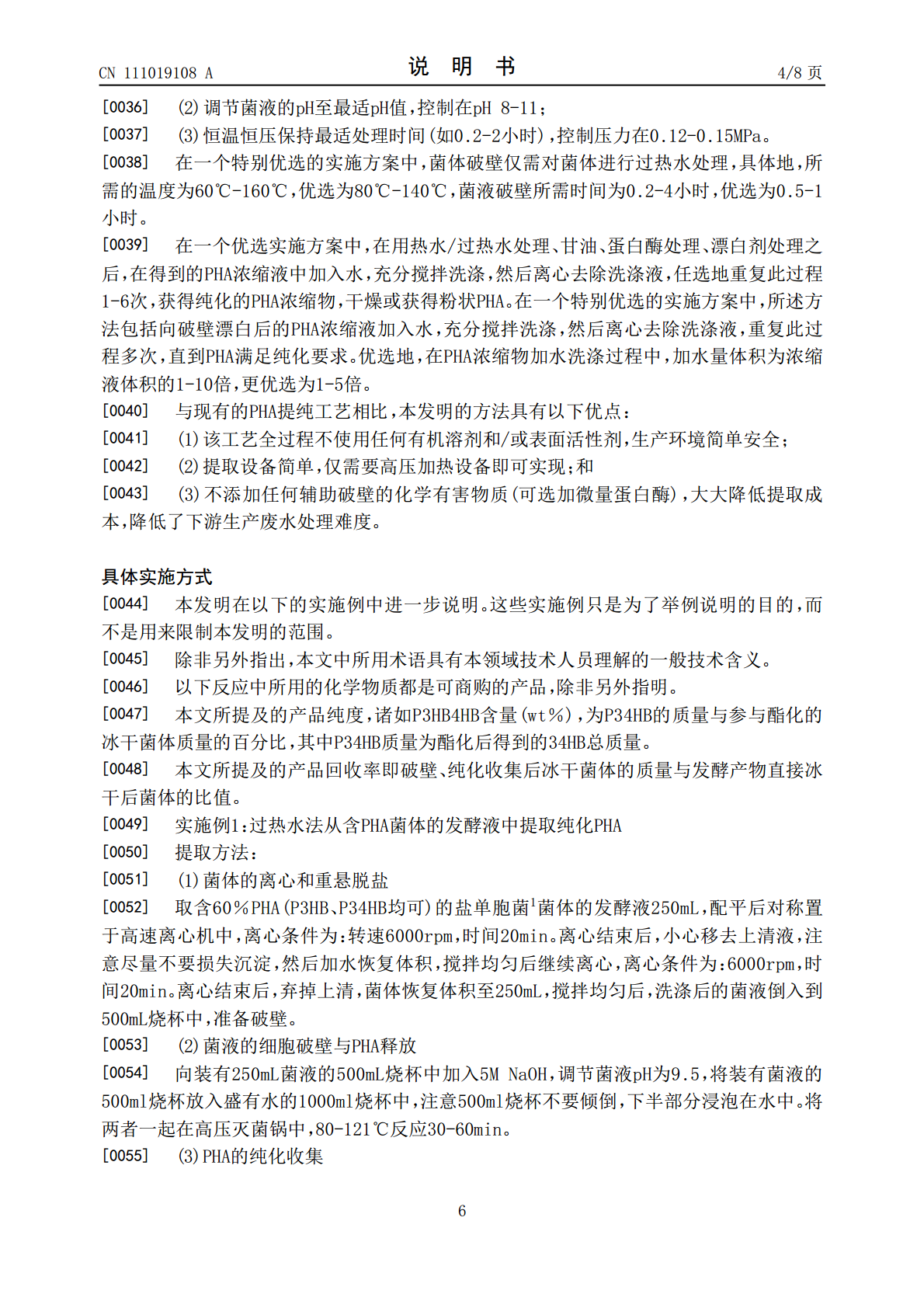

本发明涉及PHA提取分离的技术领域,公开了一种氨水结合超声提取聚羟基脂肪酸酯的方法和系统,其中,该方法包括:(1)将氨水与含聚羟基脂肪酸酯的菌体细胞混合得到菌悬液并进行超声破碎,得到含聚羟基脂肪酸酯的浆液;(2)将所得含聚羟基脂肪酸酯的浆液进行第一固液分离,得到所述聚羟基脂肪酸酯;采用本发明的方法和系统能够有效的提高聚羟基脂肪酸酯的收率和纯度,同时保证得到较高聚合度的聚羟基脂肪酸酯,并且降低了成本。