一种8-羟基喹啉的生产方法.pdf

一吃****春艳

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种8-羟基喹啉的生产方法.pdf

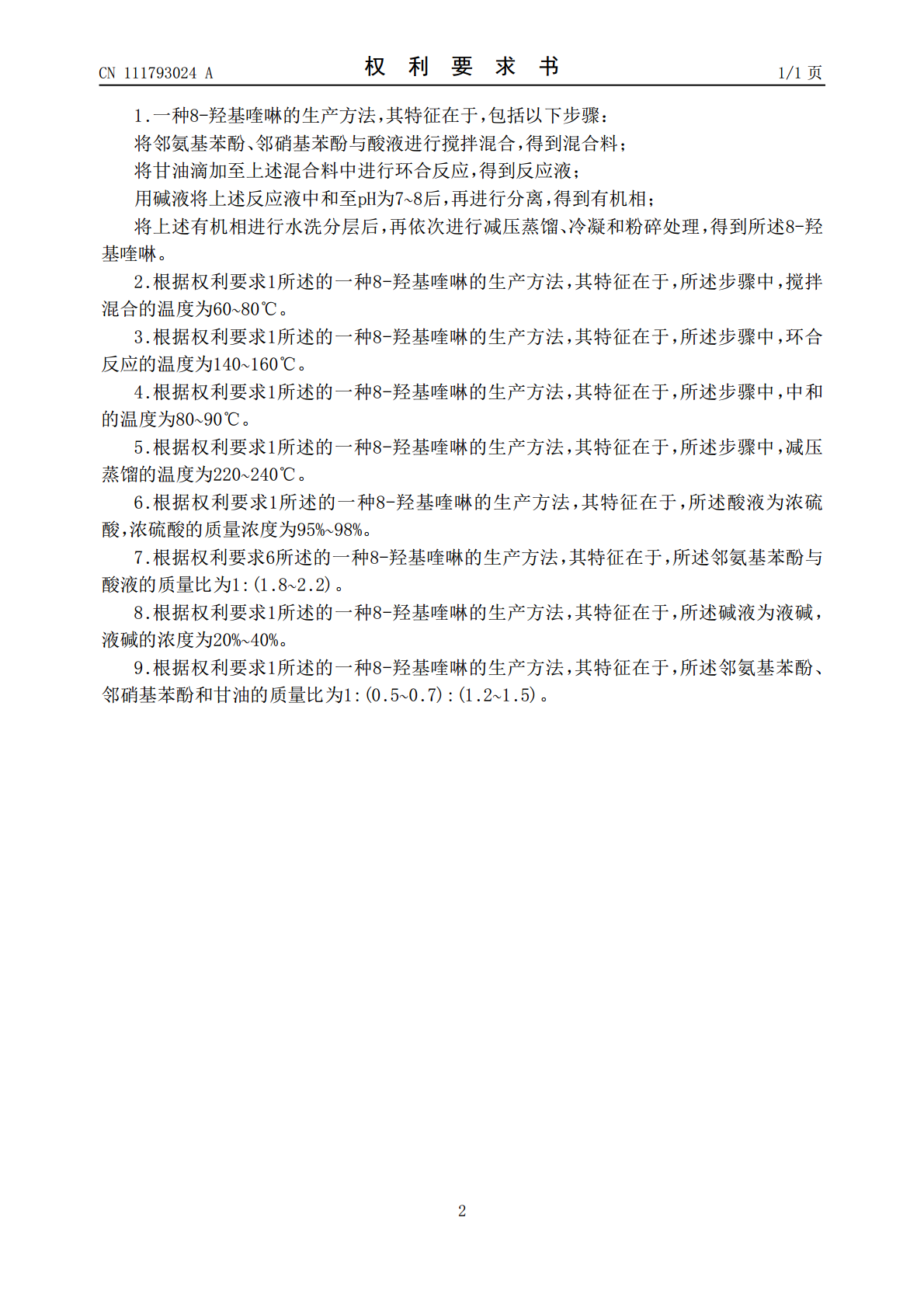

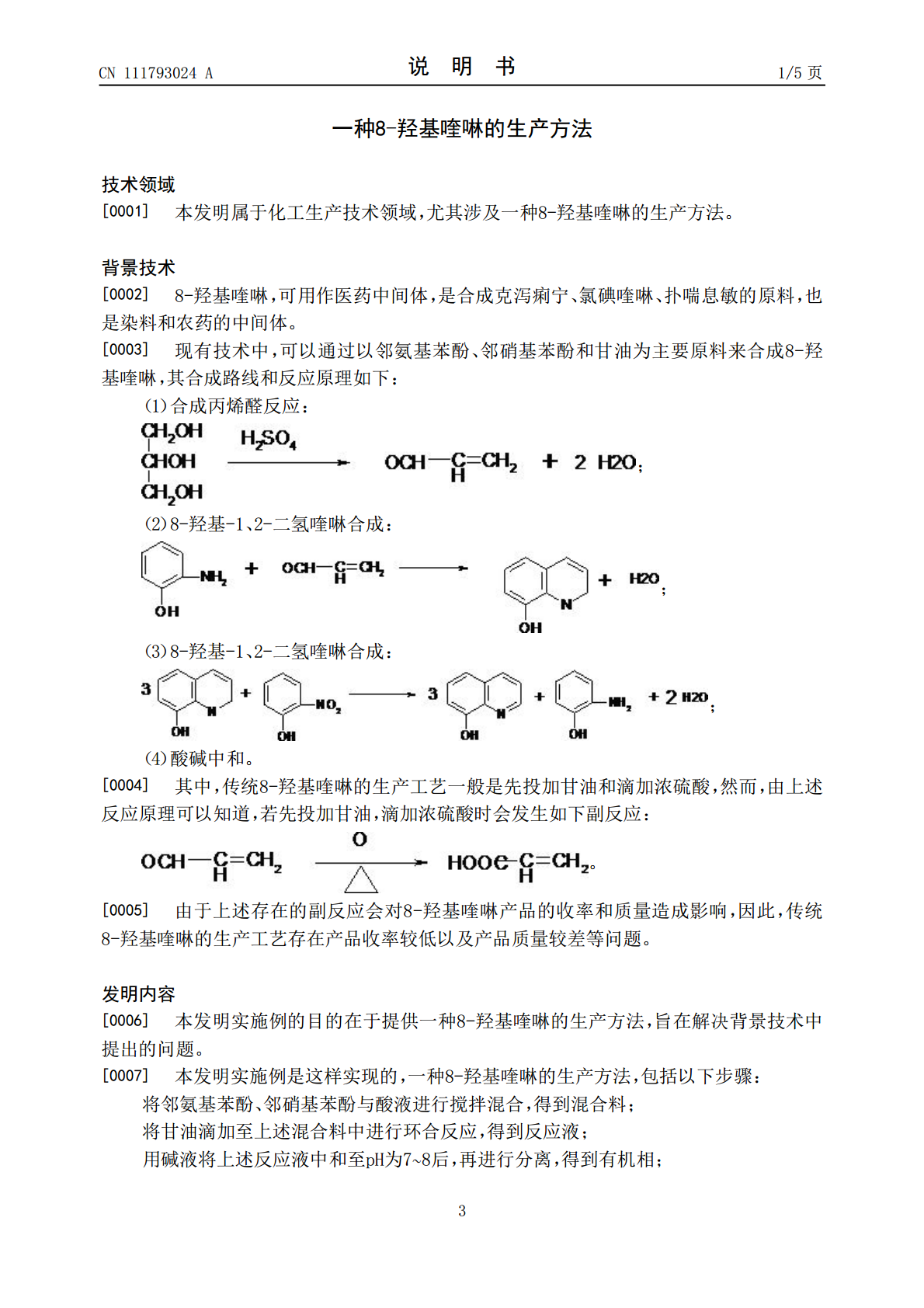

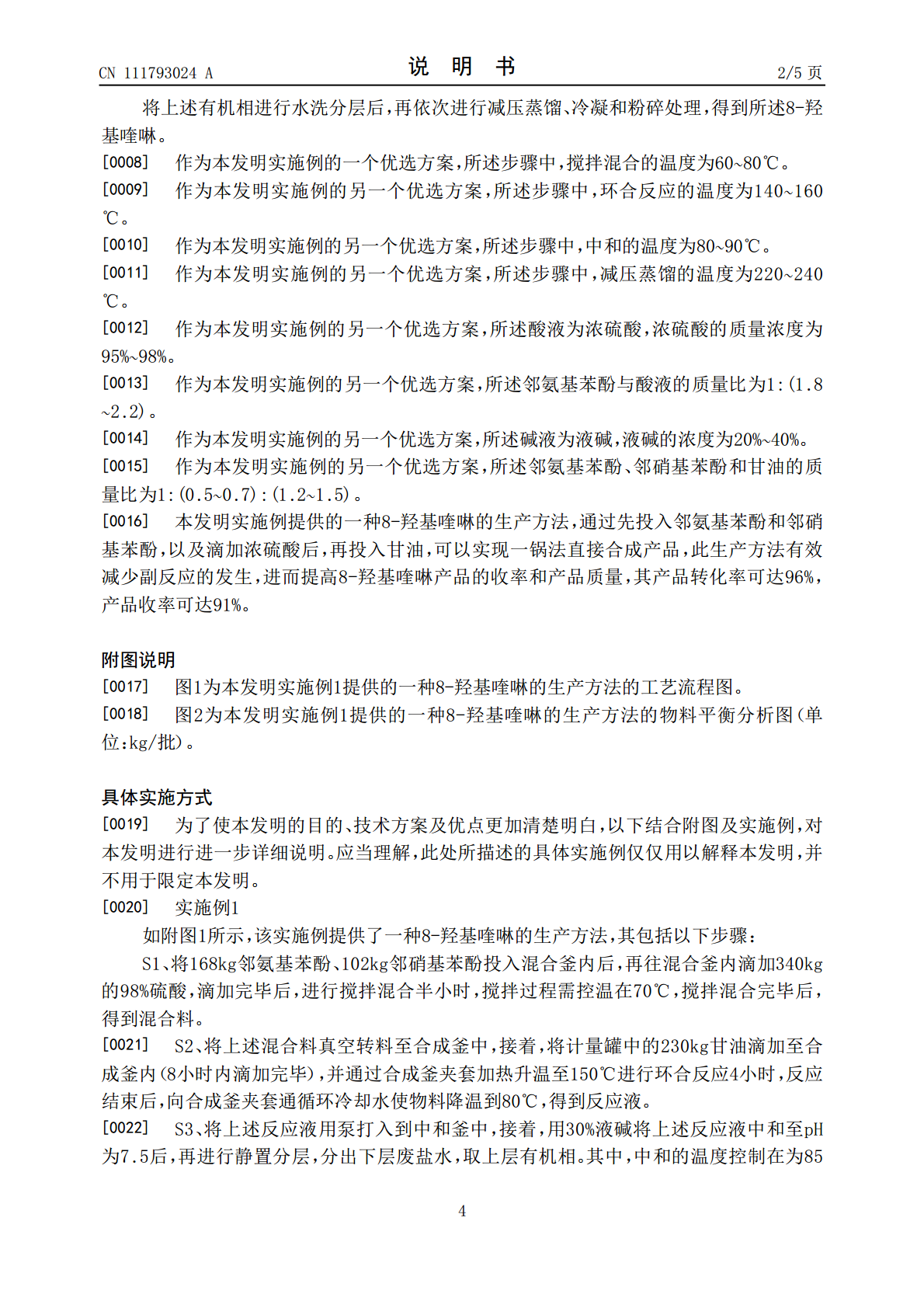

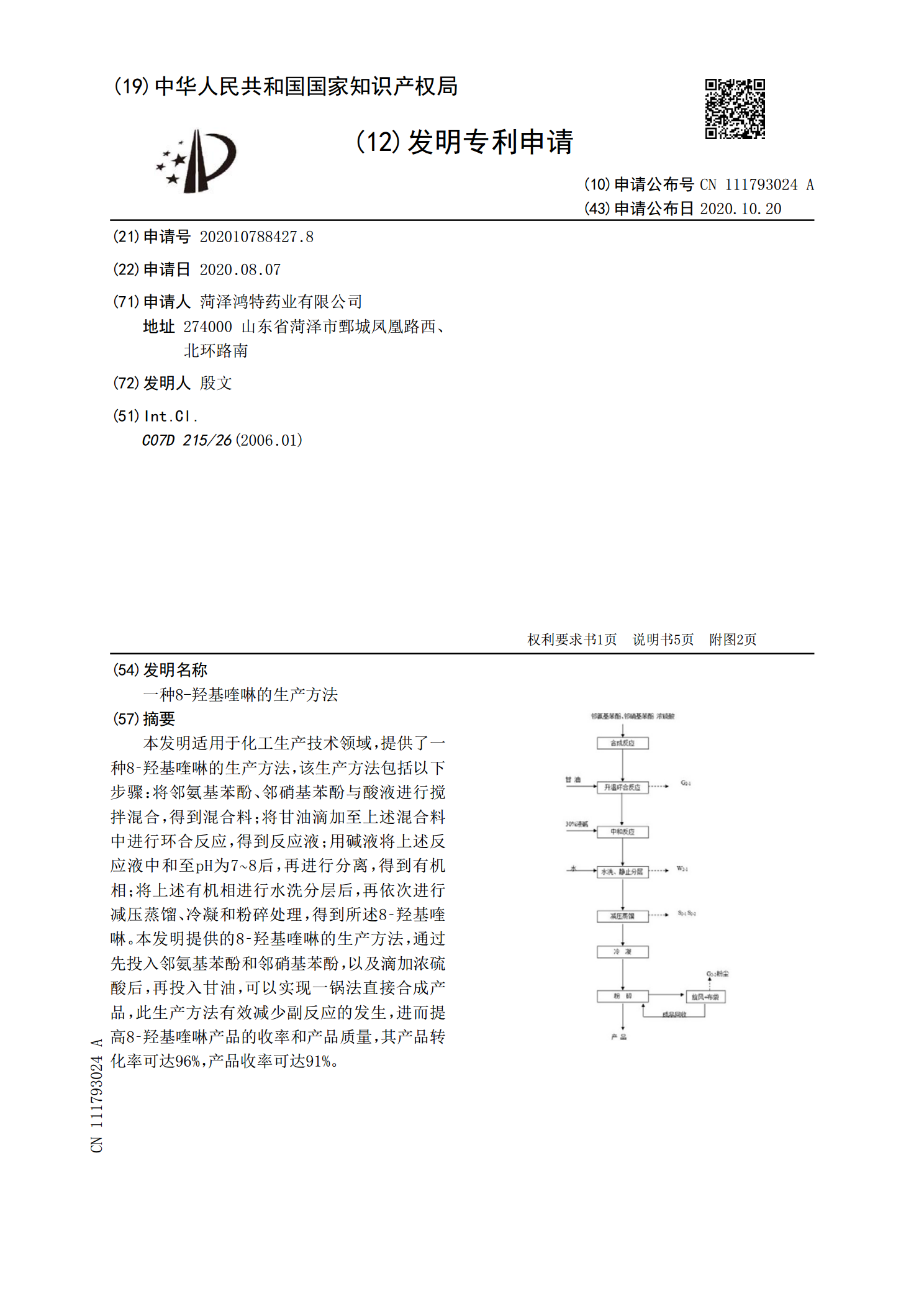

本发明适用于化工生产技术领域,提供了一种8‑羟基喹啉的生产方法,该生产方法包括以下步骤:将邻氨基苯酚、邻硝基苯酚与酸液进行搅拌混合,得到混合料;将甘油滴加至上述混合料中进行环合反应,得到反应液;用碱液将上述反应液中和至pH为7~8后,再进行分离,得到有机相;将上述有机相进行水洗分层后,再依次进行减压蒸馏、冷凝和粉碎处理,得到所述8‑羟基喹啉。本发明提供的8‑羟基喹啉的生产方法,通过先投入邻氨基苯酚和邻硝基苯酚,以及滴加浓硫酸后,再投入甘油,可以实现一锅法直接合成产品,此生产方法有效减少副反应的发生,进而提

一种合成8-羟基喹啉的方法.pdf

本发明公开了一种合成8‑羟基喹啉的方法,以邻氨基苯酚、丙烯醛为原料,对苯二酚为阻聚剂,酸性条件下经加成、环合反应所得中间体无需分离,直接加入钴肟螯合物光催化剂,曙红Y光敏剂,加入溶剂乙腈和去离子水,在可见光连续照射下,经光催化脱氢氧化反应获得8‑羟基喹啉。本发明反应过程易于控制,副产物少,后处理简单,生成目标产物的选择性好、收率高且稳定。

一种8-羟基喹啉的制备方法.pdf

本专利公开了一种8‑羟基喹啉的制备方法,制备方法包括以下步骤:(1)将喹啉和三氧化硫溶液混合均匀,进行磺化反应,得到磺化产物;(2)将磺化产物过滤、干燥得到8‑喹啉磺酸;(3)将上述步骤中得到的8‑喹啉磺酸与无机强碱和水加热反应,反应产物用稀硫酸调节体系pH至中性;(4)在上述体系中加入甲苯萃取,将上层有机相蒸馏除去溶剂得到8‑羟基喹啉。本发明使用三氧化硫溶液作为磺化剂,方法收率高,产品质量稳定,其中的有机溶剂可以重复使用,避免了环境污染且节约了成本。

一种8-羟基喹啉的纯化方法.pdf

本发明公开了一种8‑羟基喹啉的纯化方法,涉及化工技术领域。包括如下步骤:将待提纯的8‑羟基喹啉样品置于烧瓶中,经加热升华以及冷凝处理,收集获得蒸汽发生凝华后的粉末;将凝华获得的粉末进行多次升华、凝华、洗涤残留粉末的重复步骤,收集粉末收集容器中的粉末。本发明提供的方法极大程度上提高了8‑羟基喹啉的纯度和收率,可以满足生物实验的需求。此外,该方法还可以极大程度上减少溶剂的用量,避免了溶剂二次污染的问题的发生。

一种8-羟基喹啉粗品的精制方法.pdf

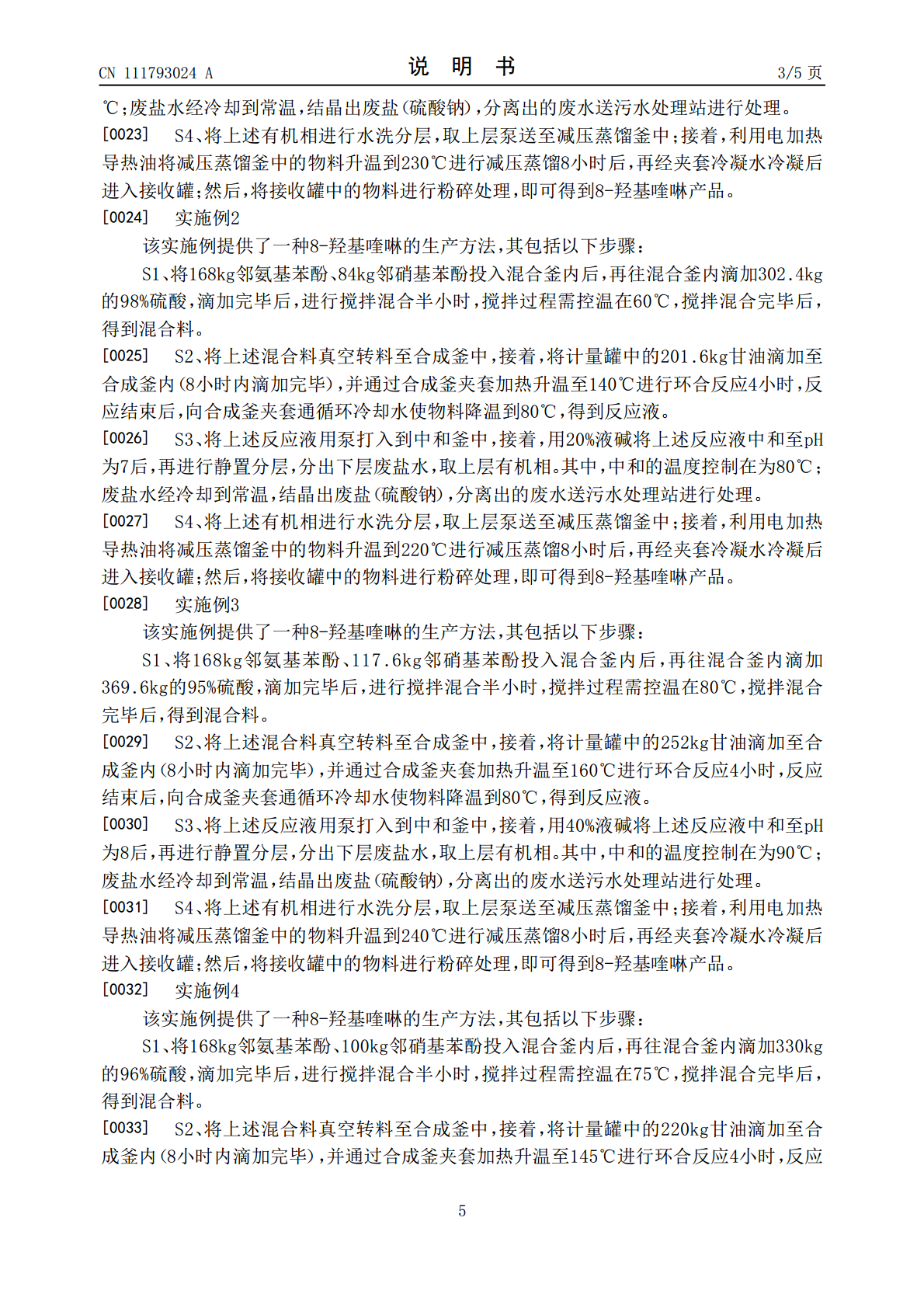

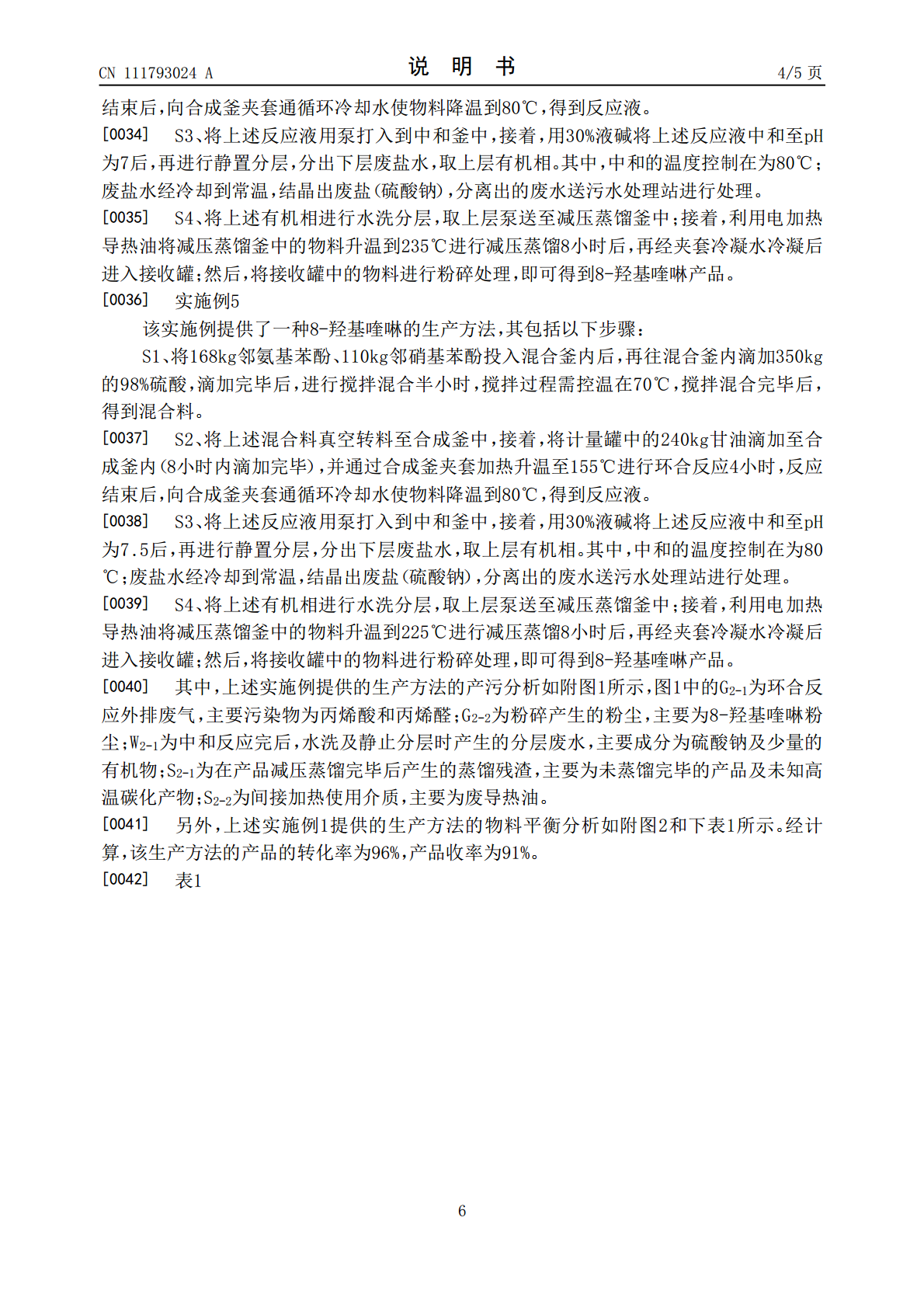

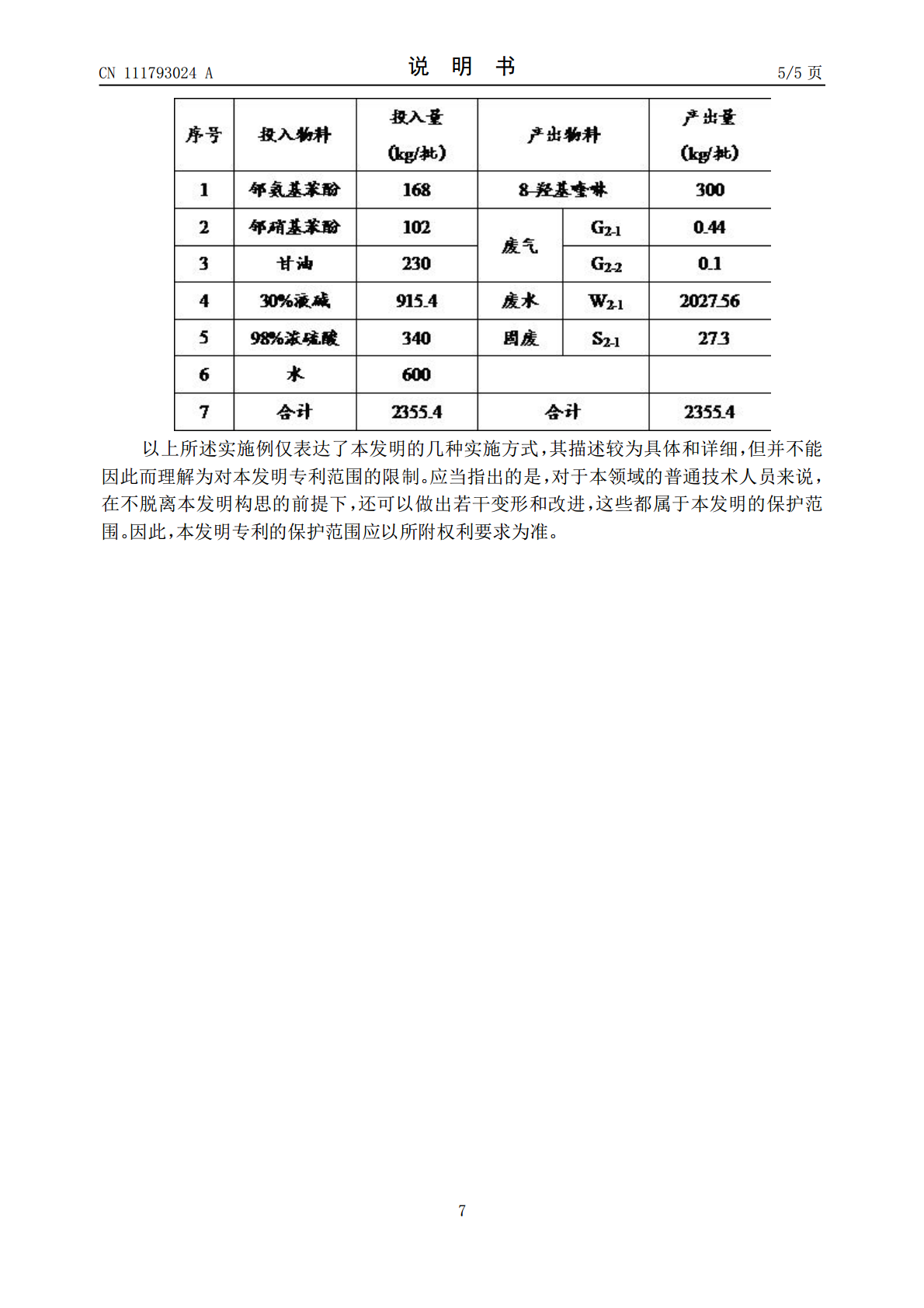

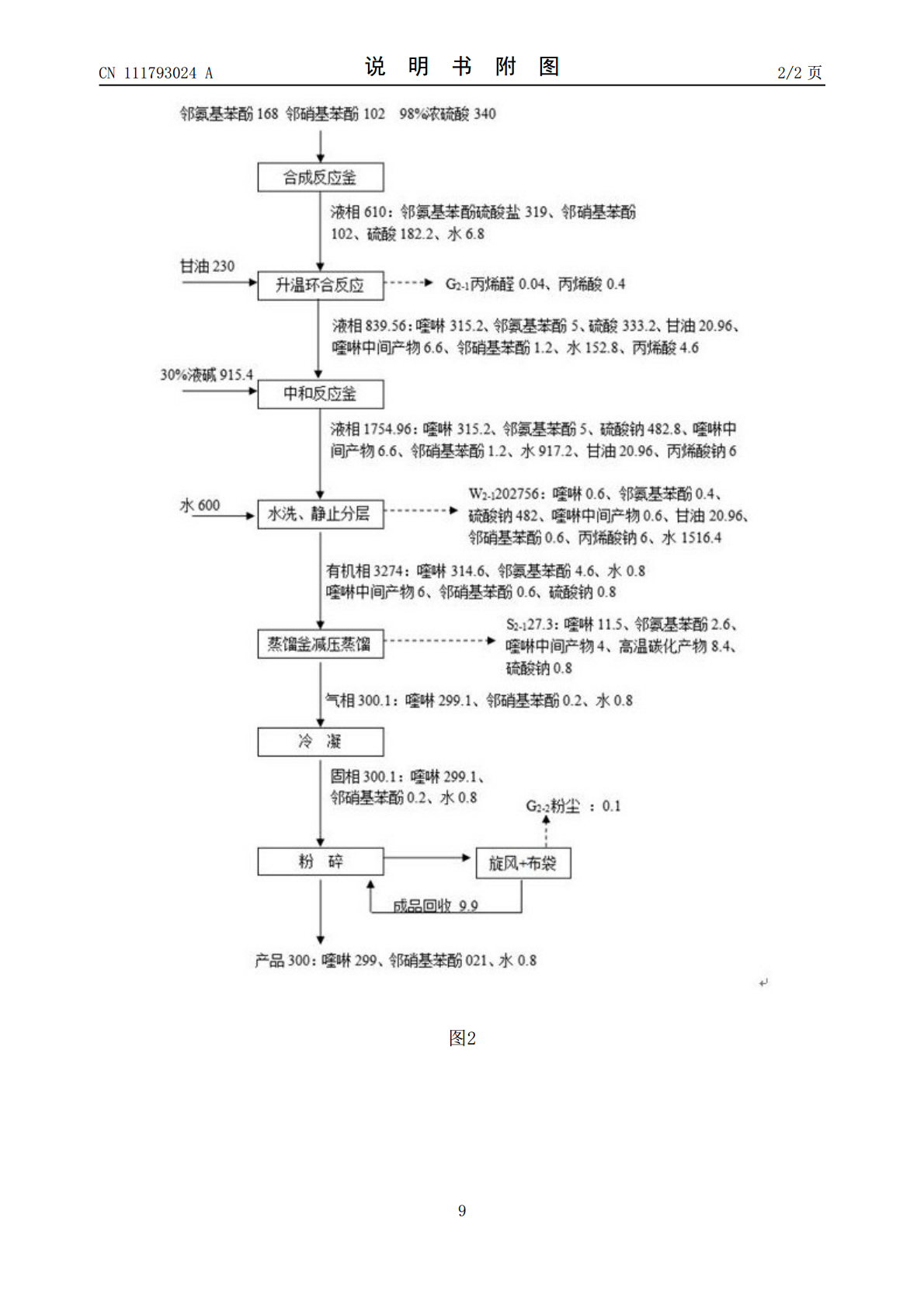

本发明公开了一种8-羟基喹啉粗品的精制方法,属于喹啉衍生物的提纯技术领域。其包括下述步骤:(1)以氯代烷烃为溶剂,搅拌,加热,将8-羟基喹啉粗品溶解;(2)降温,过滤,并用氯代烷烃洗涤滤饼,滤饼中无滤液滴出后停止过滤;(3)滤液浓缩,回收氯代烷烃,残留液凝固、粉粹,得到精制后的8-羟基喹啉产品,回收的氯代烷烃在8-羟基喹啉粗品的精制中可以循环套用。本发明所用溶剂氯代烷烃回收率为97%-98%,可循环套用,生产成本低;不产生废水;精制后8-羟基喹啉产品含量为99.00%-99.90%,精制收率能达到95%-