多孔陶瓷、雾化芯、雾化装置及多孔陶瓷制备方法.pdf

白真****ng

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

多孔陶瓷、雾化芯、雾化装置及多孔陶瓷制备方法.pdf

本发明提供了一种多孔陶瓷、雾化芯、雾化装置及多孔陶瓷制备方法,通过对无机造孔剂尺寸的调控以及原料配方的改进,在骨料粉体与无机造孔剂配比以及骨料粉体与无机造孔剂颗粒粒度的协同调节和控制的基础上,并通过干压成型以及结合烧结工艺条件的协同调控,实现改善并提高多孔陶瓷的结构强度与孔隙率,实现多孔陶瓷兼具较高的孔隙率和较强的抗压强度,能有效解决制备雾化芯的多孔陶瓷的储液量小、烧结时间长以及因高孔隙率而导致结构强度较差等问题。并且,本发明实施例提供的多孔陶瓷不仅孔隙率高、烧结时间短、结构强度高、低碳环保。此外,本发明

雾化芯、多孔陶瓷及多孔陶瓷的制备方法.pdf

本发明公开了一种雾化芯、多孔陶瓷及多孔陶瓷的制备方法。多孔陶瓷的制备方法包括:将陶瓷骨料、助烧剂、玻璃粉和造孔剂混合形成混合料;将混合料与粘结剂混合形成陶瓷料;利用陶瓷料通过注射成型工艺制备坯体;将坯体放置于脱脂盘中,并将脱脂盘放置于脱脂烧结炉中进行无粉脱脂烧结,得到多孔陶瓷。通过采用无粉脱脂工艺对坯体进行脱脂烧结,可以省去脱脂完成后的清粉环节,避免了在清理环节造成的产品破碎,同时也无任何脱脂介质颗粒粘附,从根本上解决了粘粉以及产品破碎的风险。

一种多孔陶瓷雾化芯的制备方法、陶瓷雾化芯及其应用.pdf

本申请公开了一种多孔陶瓷雾化芯的制备方法、陶瓷雾化芯及其应用。本申请方法包括称取混合料和熔融料;将混合料混匀,预热;将熔融料熔化,加入预热混合料,混匀制成浆料;将含电极或引线的电阻线路放入模具,注入浆料,制得生坯;烧结生坯,清洗干净,获得多孔陶瓷雾化芯;其中,混合料包括其总质量40‑65%的熔融石英,10‑25%低温玻璃粉和15‑35%造孔剂;熔融料包括石蜡和/或蜂蜡,熔融料用量为混合料质量的19‑35%。本申请方法,通过多孔陶瓷浆料配方优化,使制备的陶瓷雾化芯具有均匀孔径分布和较好开孔孔隙率,具有良好渗

一种多孔陶瓷雾化芯的制备方法.pdf

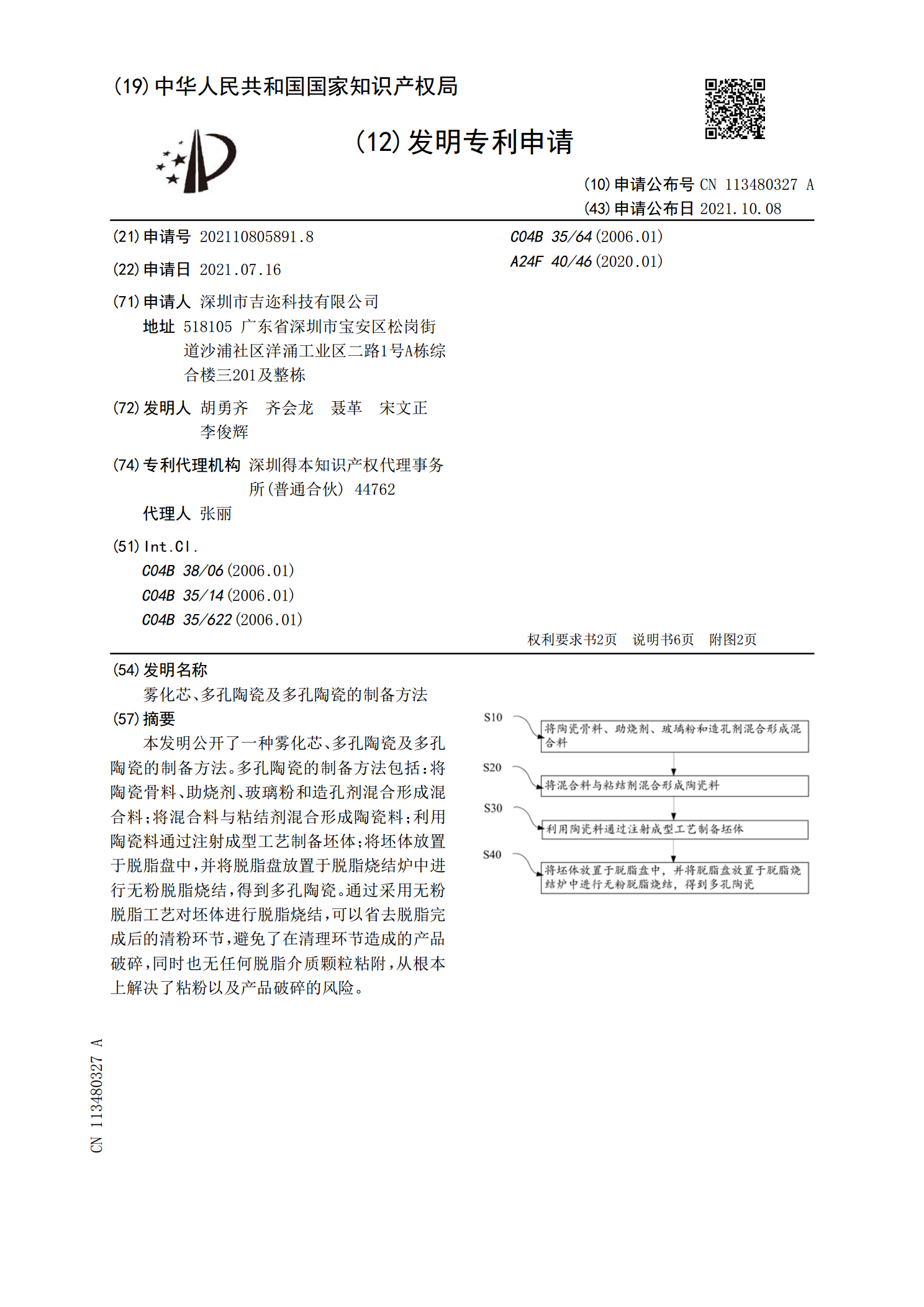

本发明涉及雾化芯制备技术领域,公开了一种多孔陶瓷雾化芯的制备方法,包括:通过对预设质量比的莫来石、高岭土和无定形二氧化硅混合,并加入PVA胶水和分散剂进行行星球磨,并在喷雾干燥设备中造粒,压制烧结制得初始陶瓷粉,破碎筛取20‑80微米粉体作为骨架颗粒;向骨架颗粒内添加氧化镁、氧化钙、球形二氧化硅和造孔剂,并加入PVB胶水混合制粒;对造粒后的加胶颗粒进行压制烧结,以获取烧结的多孔陶瓷雾化基体;通过丝网印制将金属电阻浆料附着于多孔陶瓷雾化基体;将附着有金属电阻浆料的多孔陶瓷雾化基体进行烘干,烘干后进入真空或保

一种陶瓷浆料及多孔陶瓷雾化芯的制备方法.pdf

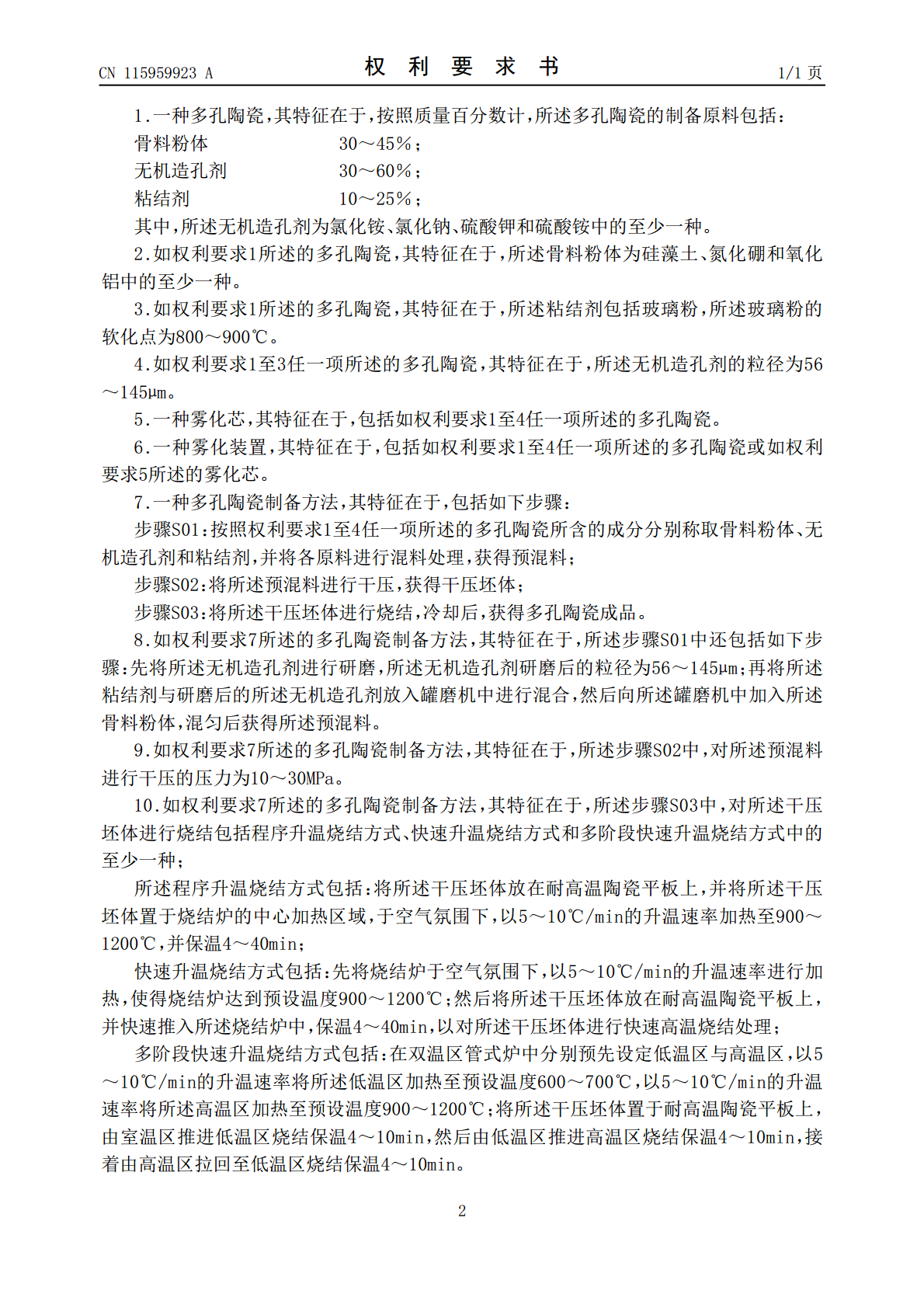

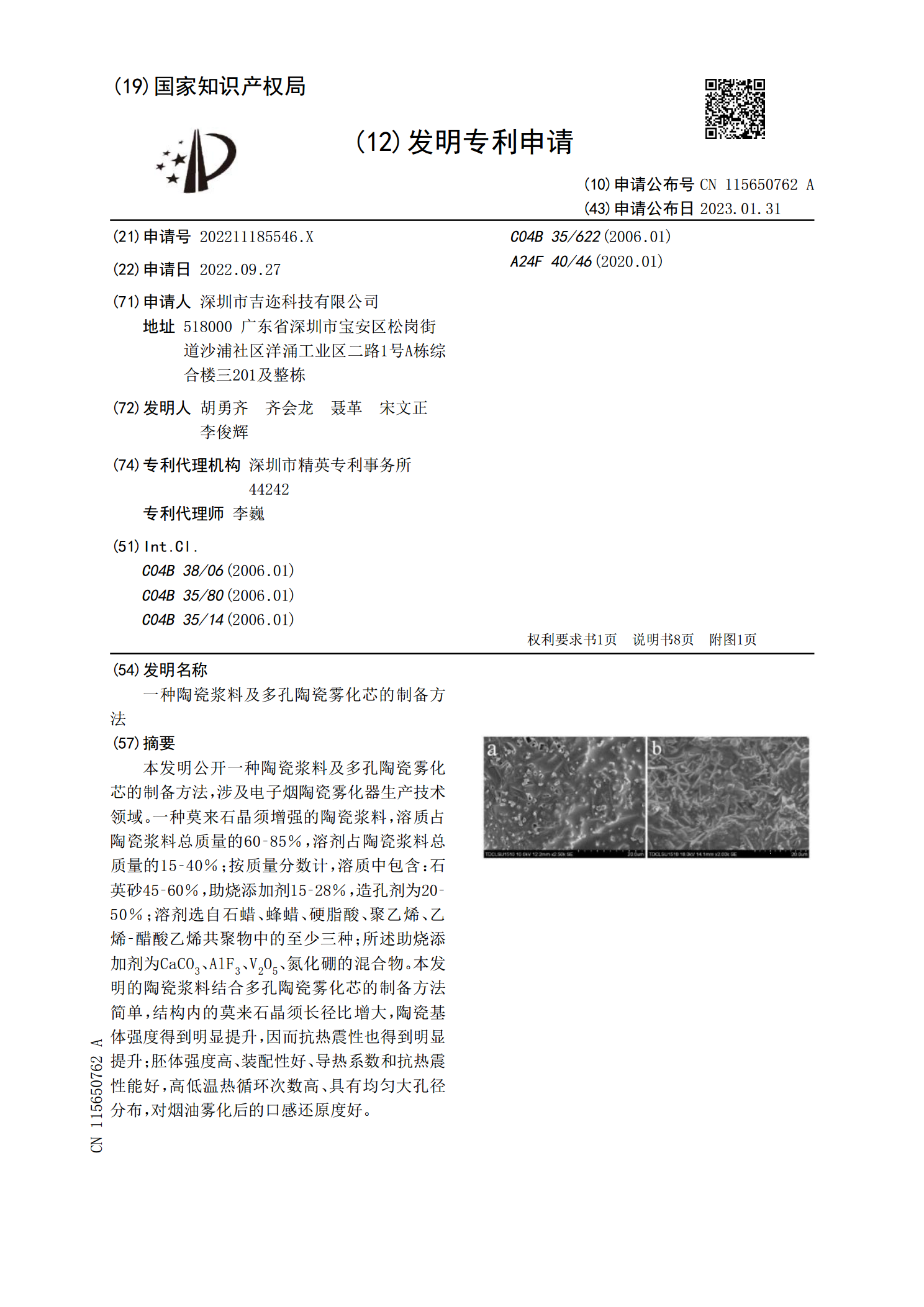

本发明公开一种陶瓷浆料及多孔陶瓷雾化芯的制备方法,涉及电子烟陶瓷雾化器生产技术领域。一种莫来石晶须增强的陶瓷浆料,溶质占陶瓷浆料总质量的60‑85%,溶剂占陶瓷浆料总质量的15‑40%;按质量分数计,溶质中包含:石英砂45‑60%,助烧添加剂15‑28%,造孔剂为20‑50%;溶剂选自石蜡、蜂蜡、硬脂酸、聚乙烯、乙烯‑醋酸乙烯共聚物中的至少三种;所述助烧添加剂为CaCO