球墨铸铁提高球化率的工艺实用方案.docx

挥剑****天涯

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

球墨铸铁提高球化率的工艺实用方案.docx

球墨铸铁提高球化率的工艺实用方案国内普通球墨铸铁铸件的球化级别要求达到4级以上,(即球化率70%,)一般铸造厂达到的球化率为85%左右。近年来,随着球墨铸铁生产的发展,尤其是在风电铸件生产和铸件质量要求较高的行业,要求球化级别达到2级,即球化率达到90%以上。笔者公司通过对QT400-15原采用的球化、孕育处理工艺以及球化剂、孕育剂进行分析、改进,使球墨铸铁的球化率达到了90%以上。1、原生产工艺原生产工艺:熔炼设备采用2.0T中频炉和1.5T工频炉;QT400-15原铁液成分为ω(C)=3.75%~3.

一种精密冲压用高球化率的冷轧钢板及其制造方法.pdf

本发明涉及一种精密冲压用高球化率的冷轧钢板及其制造方法,主要解决现有用于精密冲压加工的冷轧钢板材料内部金相组织球化率低、不能满足高速精密冲压成型要求和制造成本高的技术问题。本发明提供的精密冲压用高球化率的冷轧钢板,其化学成分重量百分比为:C:0.35~0.50%,Si:0.1~0.3%,Mn:0.6~0.8%,Al:0.04‑0.09%,P≤0.018%,S≤0.005%,其余为Fe和不可避免的杂质。冷轧钢板的屈服强度R

低成本铸态高延伸率球墨铸铁的生产工艺.pdf

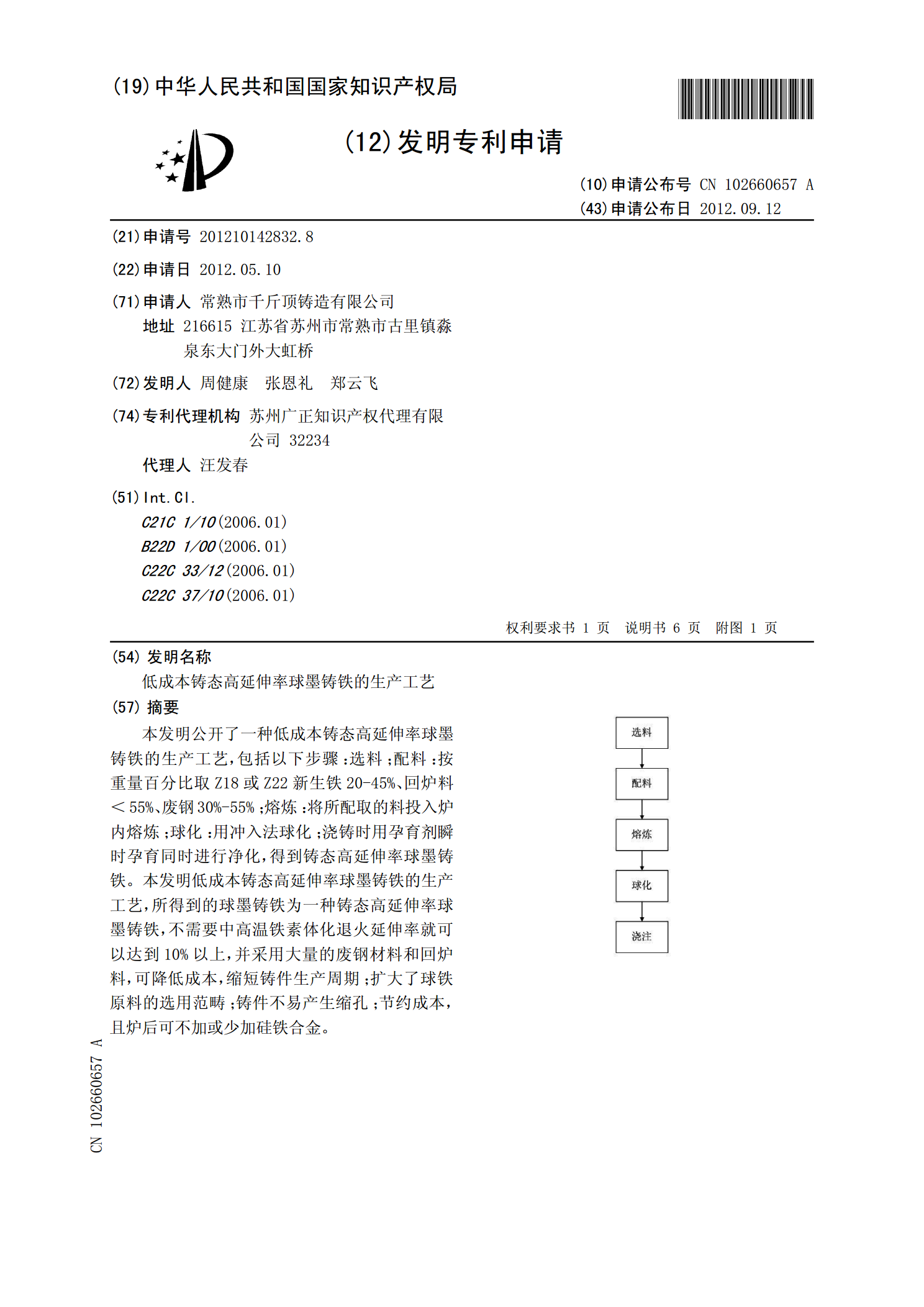

本发明公开了一种低成本铸态高延伸率球墨铸铁的生产工艺,包括以下步骤:选料;配料:按重量百分比取Z18或Z22新生铁20-45%、回炉料<55%、废钢30%-55%;熔炼:将所配取的料投入炉内熔炼;球化:用冲入法球化;浇铸时用孕育剂瞬时孕育同时进行净化,得到铸态高延伸率球墨铸铁。本发明低成本铸态高延伸率球墨铸铁的生产工艺,所得到的球墨铸铁为一种铸态高延伸率球墨铸铁,不需要中高温铁素体化退火延伸率就可以达到10%以上,并采用大量的废钢材料和回炉料,可降低成本,缩短铸件生产周期;扩大了球铁原料的选用范畴;铸件不

铸态高延伸率球墨铸铁件的生产工艺.pdf

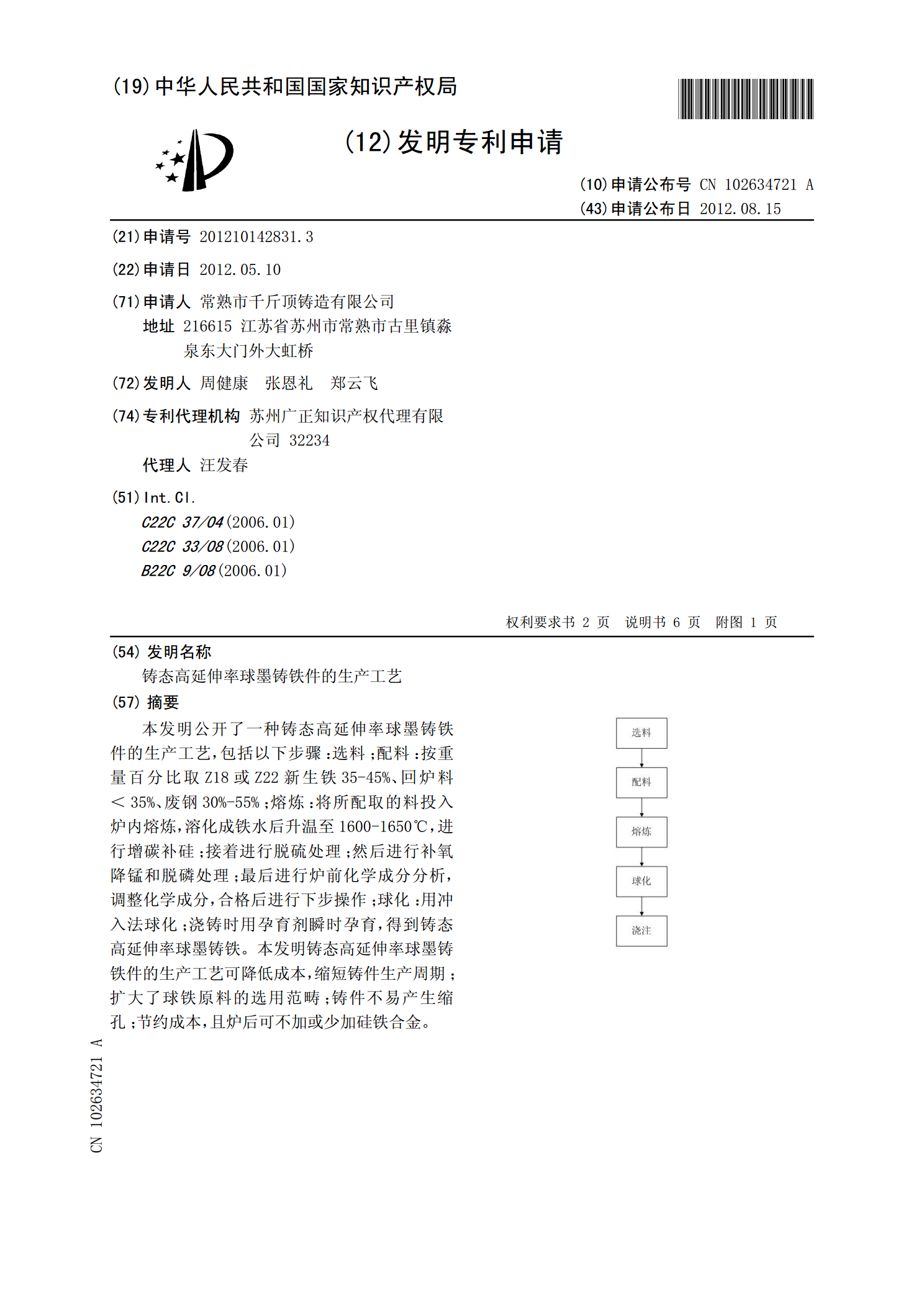

本发明公开了一种铸态高延伸率球墨铸铁件的生产工艺,包括以下步骤:选料;配料:按重量百分比取Z18或Z22新生铁35-45%、回炉料<35%、废钢30%-55%;熔炼:将所配取的料投入炉内熔炼,溶化成铁水后升温至1600-1650℃,进行增碳补硅;接着进行脱硫处理;然后进行补氧降锰和脱磷处理;最后进行炉前化学成分分析,调整化学成分,合格后进行下步操作;球化:用冲入法球化;浇铸时用孕育剂瞬时孕育,得到铸态高延伸率球墨铸铁。本发明铸态高延伸率球墨铸铁件的生产工艺可降低成本,缩短铸件生产周期;扩大了球铁原料的选用

球墨铸铁的工艺设计.doc

球墨铸铁旳工艺设计第一节工艺特点一、球墨铸铁旳流动性与浇注工艺球化解决过程中球化剂旳加入,一方面使铁液旳温度减少,另一方面镁、稀土等元素在浇包及浇注系统中形成夹渣。因此,通过球化解决后铁液旳流动性下降。同步,如果这些夹渣进入型腔,将会导致夹杂、针孔、铸件表面粗糙等锻造缺陷。为解决上述问题,球墨铸铁在锻造工艺上须注意如下问题:(1)一定要将浇包中铁液表面旳浮渣扒干净,最佳使用茶壶嘴浇包。(2)严格控制镁旳残留量,最佳在0.06%如下。(3)浇注系统要有足够旳尺寸,以保证铁液能做尽快布满型腔,并尽量不浮现紊