注射模具浇注系统设计专家讲座.pptx

胜利****实阿

亲,该文档总共57页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

注射模具浇注系统设计专家讲座.pptx

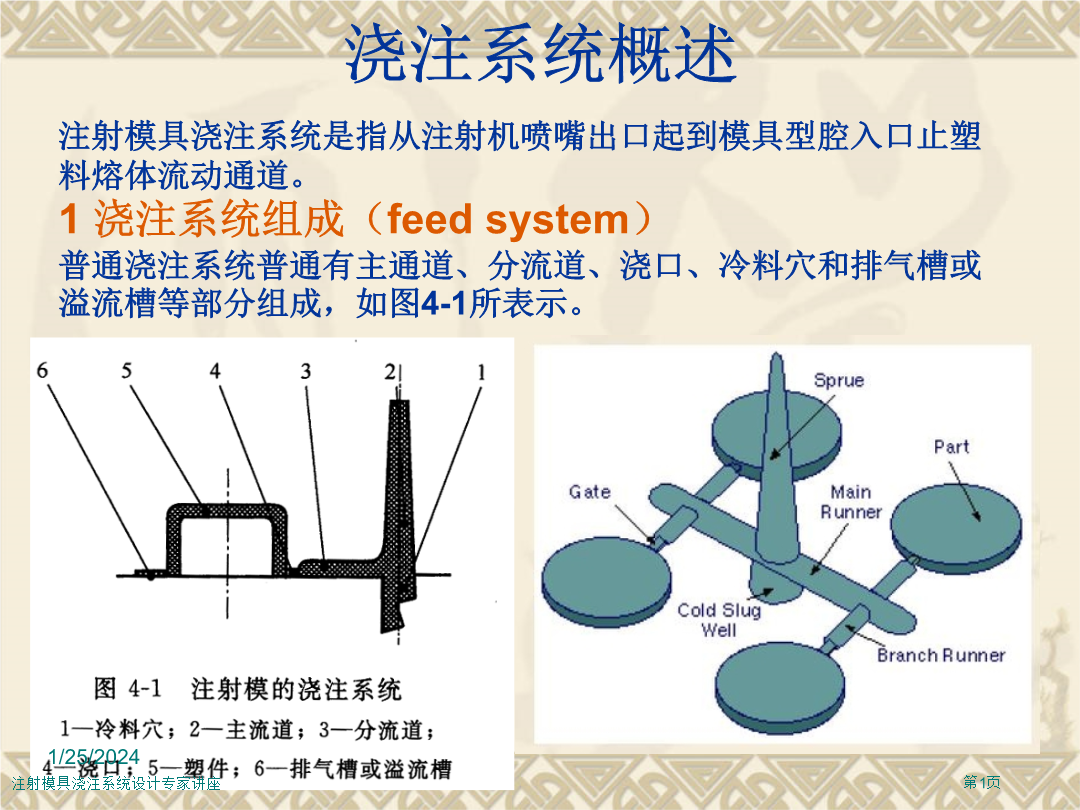

注射模具浇注系统是指从注射机喷嘴出口起到模具型腔入口止塑料熔体流动通道。1浇注系统组成(feedsystem)普通浇注系统普通有主通道、分流道、浇口、冷料穴和排气槽或溢流槽等部分组成,如图4-1所表示。(1)主流道(sprue)是连接注射机喷嘴与模具分流道之间一段圆锥形通道,其作用是将塑料熔体从注射机喷嘴引入模具。(引料入模)(2)分流道(runner)是主流道与浇口之间料流通道。在多型腔或单型腔多浇口模具中,分流道是未来自主流道熔体均匀分配至各型腔或同一型腔各部位,并对熔体进行分流和转向。按模具类型不一

注射模具浇注系统设计.ppt

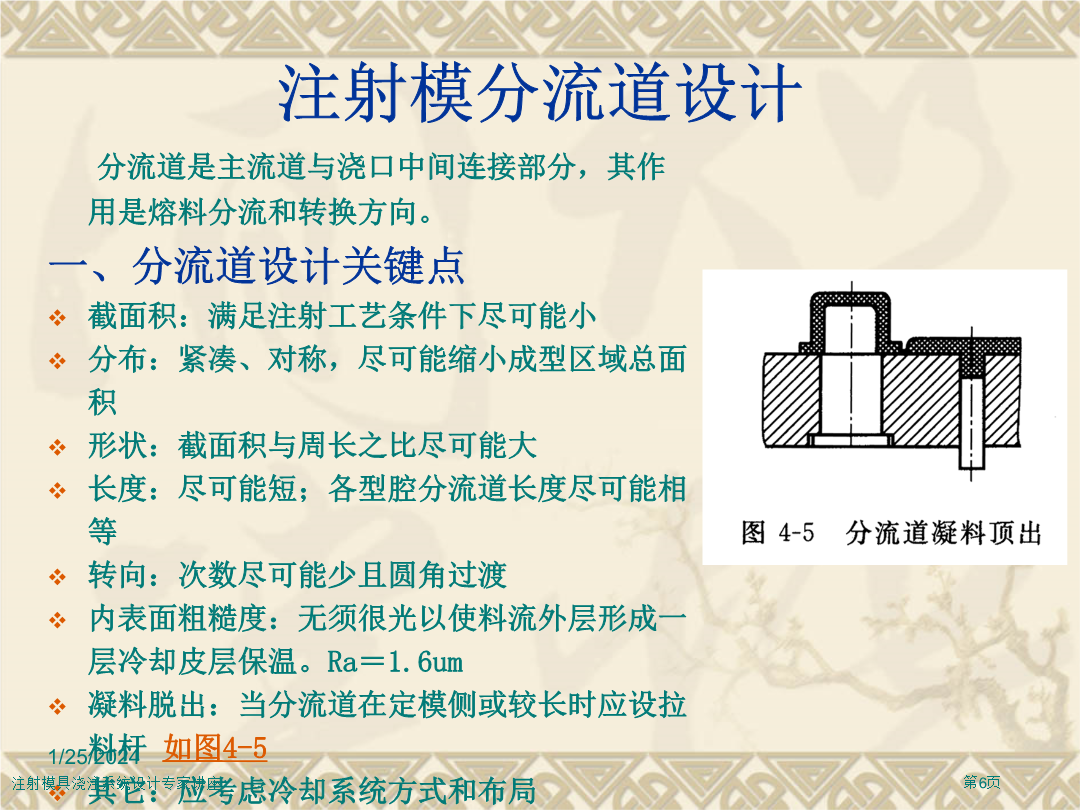

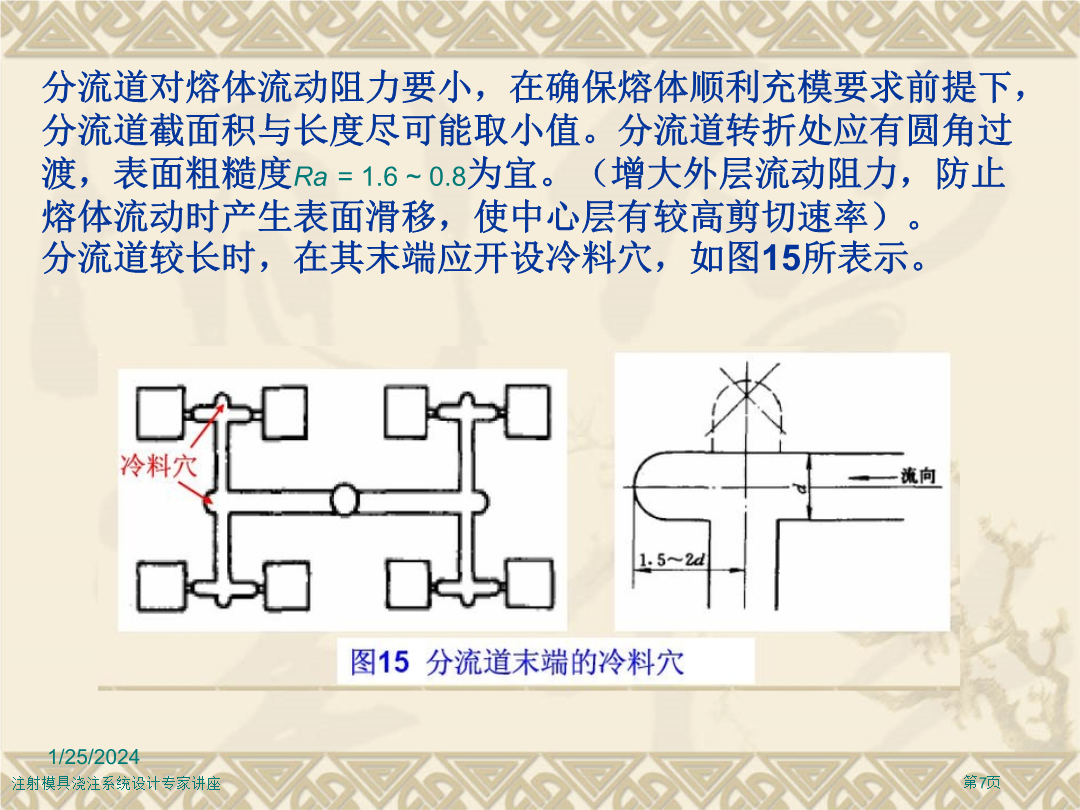

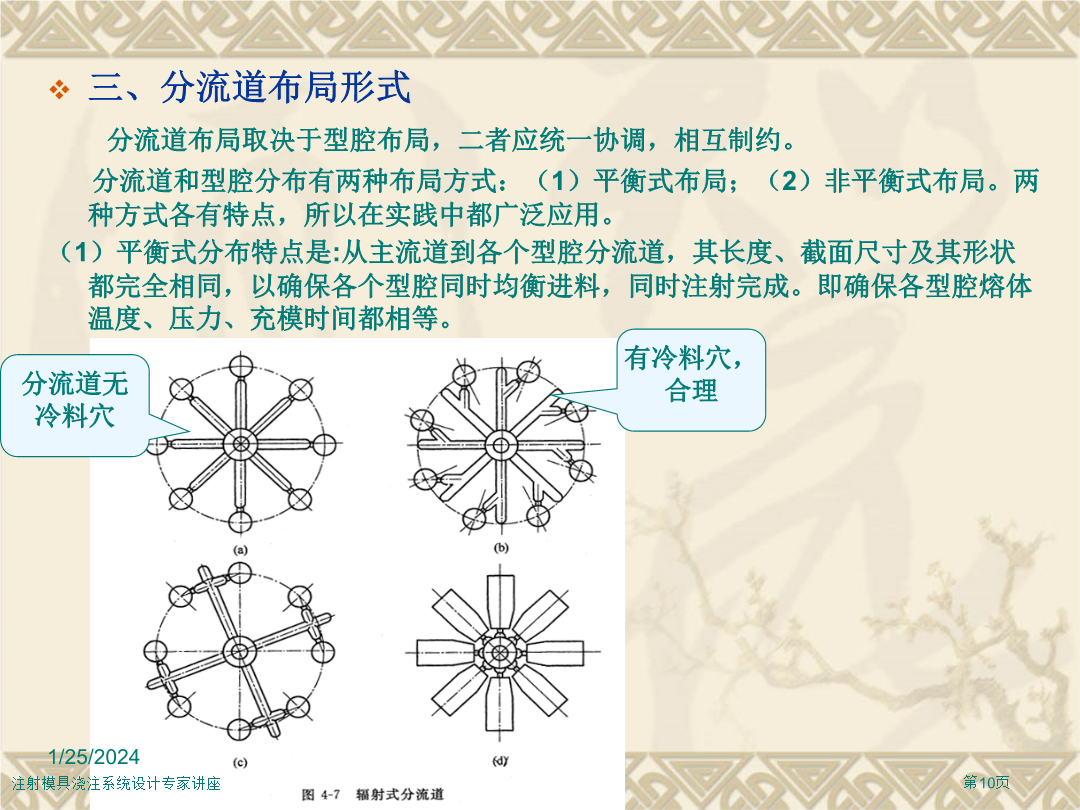

注射模具的浇注系统是指从注射机喷嘴出口起到模具型腔入口止的塑料熔体流动通道。1浇注系统的组成(feedsystem)普通浇注系统一般有主通道、分流道、浇口、冷料穴和排气槽或溢流槽等部分组成,如图4-1所示。(1)主流道(sprue)是连接注射机喷嘴与模具分流道之间的一段圆锥形通道,其作用是将塑料熔体从注射机喷嘴引入模具。(引料入模)(2)分流道(runner)是主流道与浇口之间的料流通道。在多型腔或单型腔多浇口模具中,分流道是将来自主流道的熔体均匀的分配至各型腔或同一型腔的各部位,并对熔体进行分流和转向。

塑料注射模具的浇注系统设计[1].doc

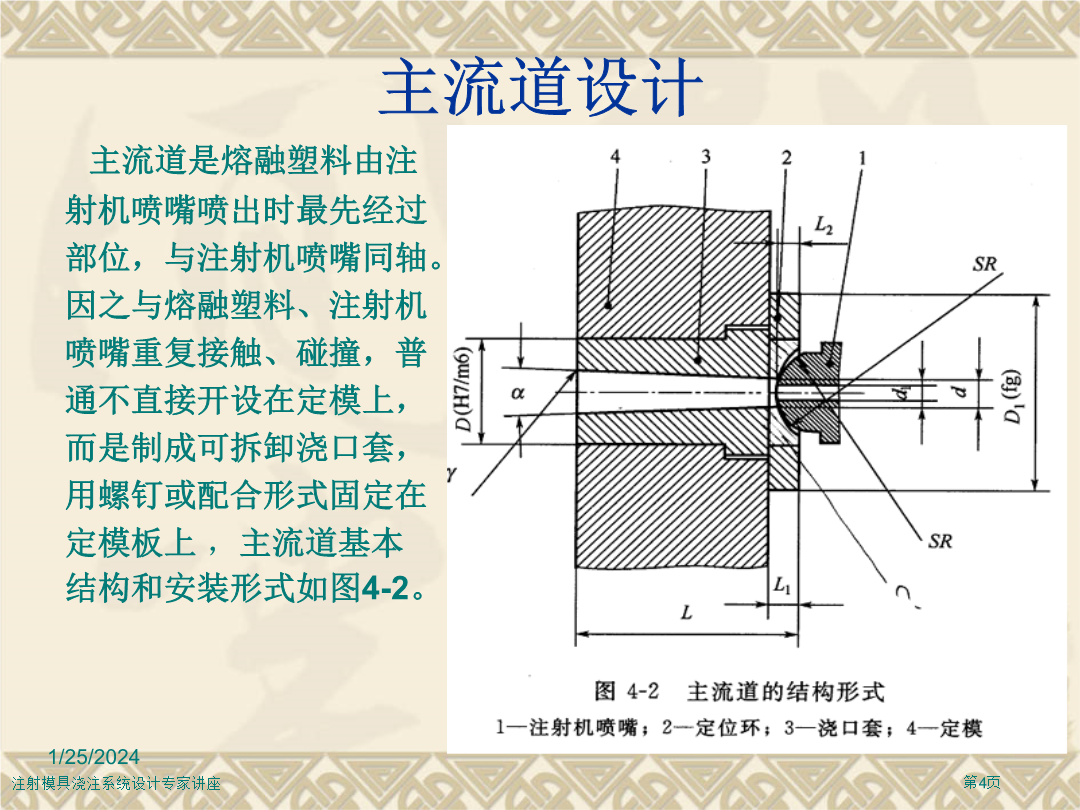

塑料注射模具的浇注系统设计浇注系统设计原则主流道和冷料穴的设计由于主流道要与高温塑料熔体及注射机喷嘴反复接触,所以在注射模中主流道部分常设计成可拆卸更换的主流道衬套。在卧式或立式注射机上使用的注射模中,主流道垂直于模具分型面。为了使塑料凝料能从主流道中顺利拔出,需将主流道设计成圆锥形,具有2°~6°的锥角,内壁有Ra0.8μm以下的表面粗糙度,小端直径常为4~8mm,注意小端直径应大于喷嘴直径约1mm,否则主流道中的凝料无法拔出。在直角式注射机上使用的模具中,因主流道开设在分型面上,故不需要沿道轴线方向拔

塑料注射模具设计专家讲座.pptx

4第二节塑件在模具中位置设计二、分型面形状三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准三、分型面选择标准实例:灯罩模具设计5.3普通浇注系统设计任务导入:浇注系统:指由注射机喷嘴中喷出塑料进入型腔流动通道。作用:使塑料熔体平稳有序地填充型腔,并在填充和凝固过程中把注射压力充分传递到各个部分,以取得组织紧密塑件。分析如图

注射模具-4浇注系统.ppt

9.4注射模具的浇注系统2021/9/259.4.1浇注系统的组成(1)主流道(2)分流道2021/9/25(3)浇口(4)冷料穴(5)排气槽(1)主流道常采用α=2°~4°的圆锥孔,若塑料的流动性较差则取α=3°~6°。(2)浇口套与注射机喷嘴头的接触球面必须吻合。(3)定位环的外径应与注射机的定位孔间隙配合。其配合间隙为0.05~0.15mm,定位环厚度应小于注射机定位孔的深度,通常小型模具取8~10mm,大型模具取10~15mm。(4)在保证塑料良好成型的前提下,主流道L应尽量短,一般取L≤60mm