芯片贴装设备及贴装芯片的方法.pdf

雨巷****凝海

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

芯片贴装设备及贴装芯片的方法.pdf

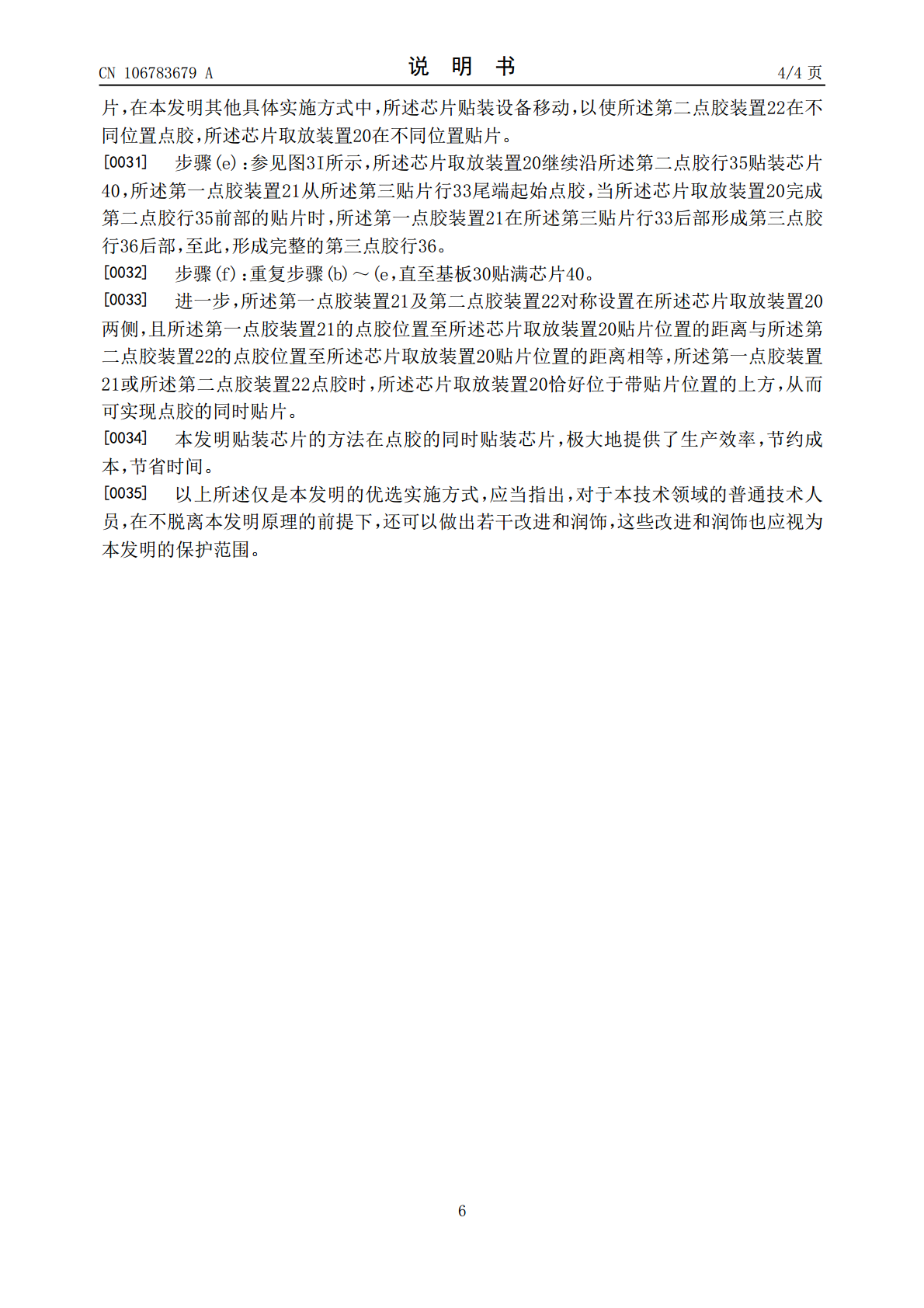

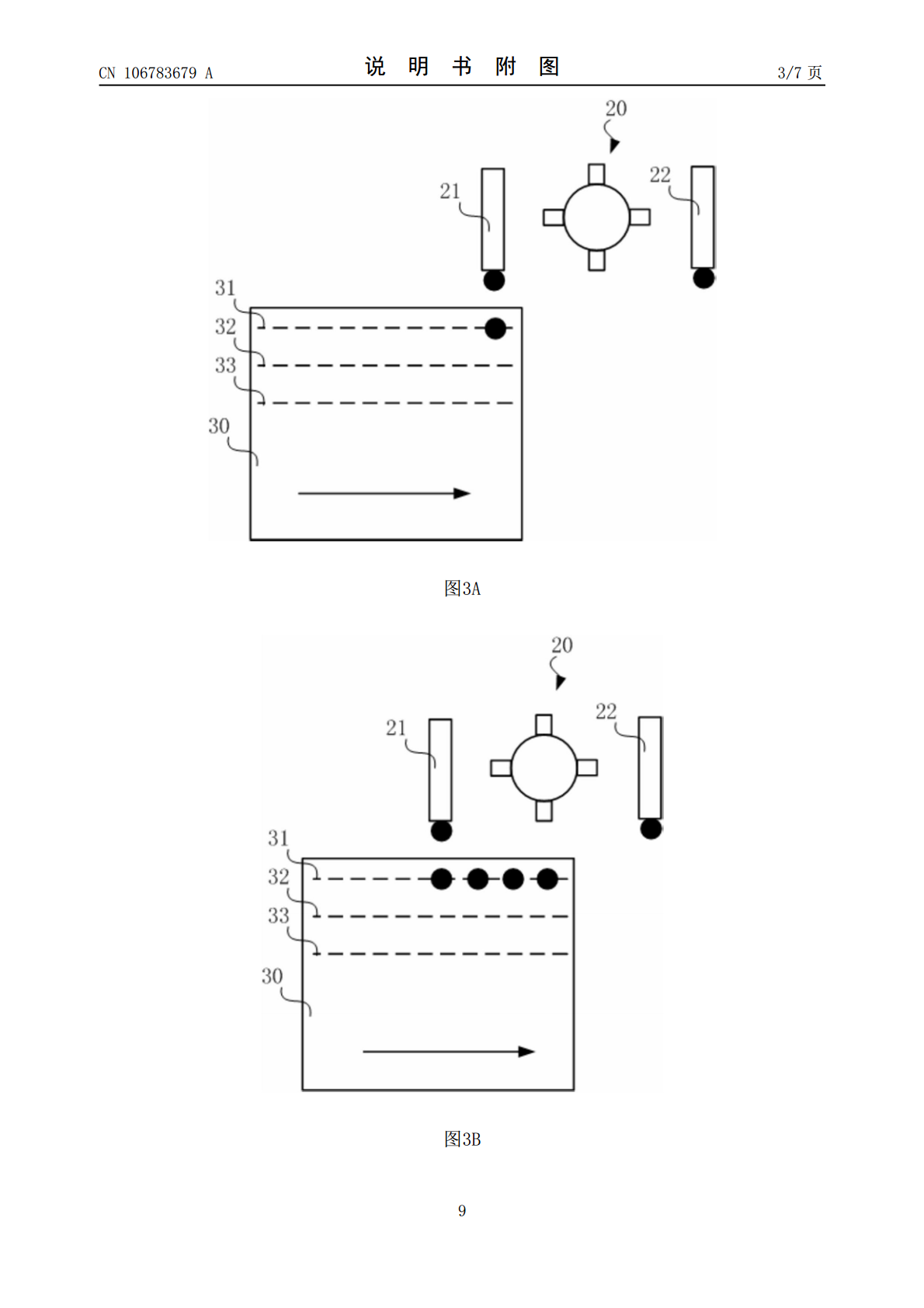

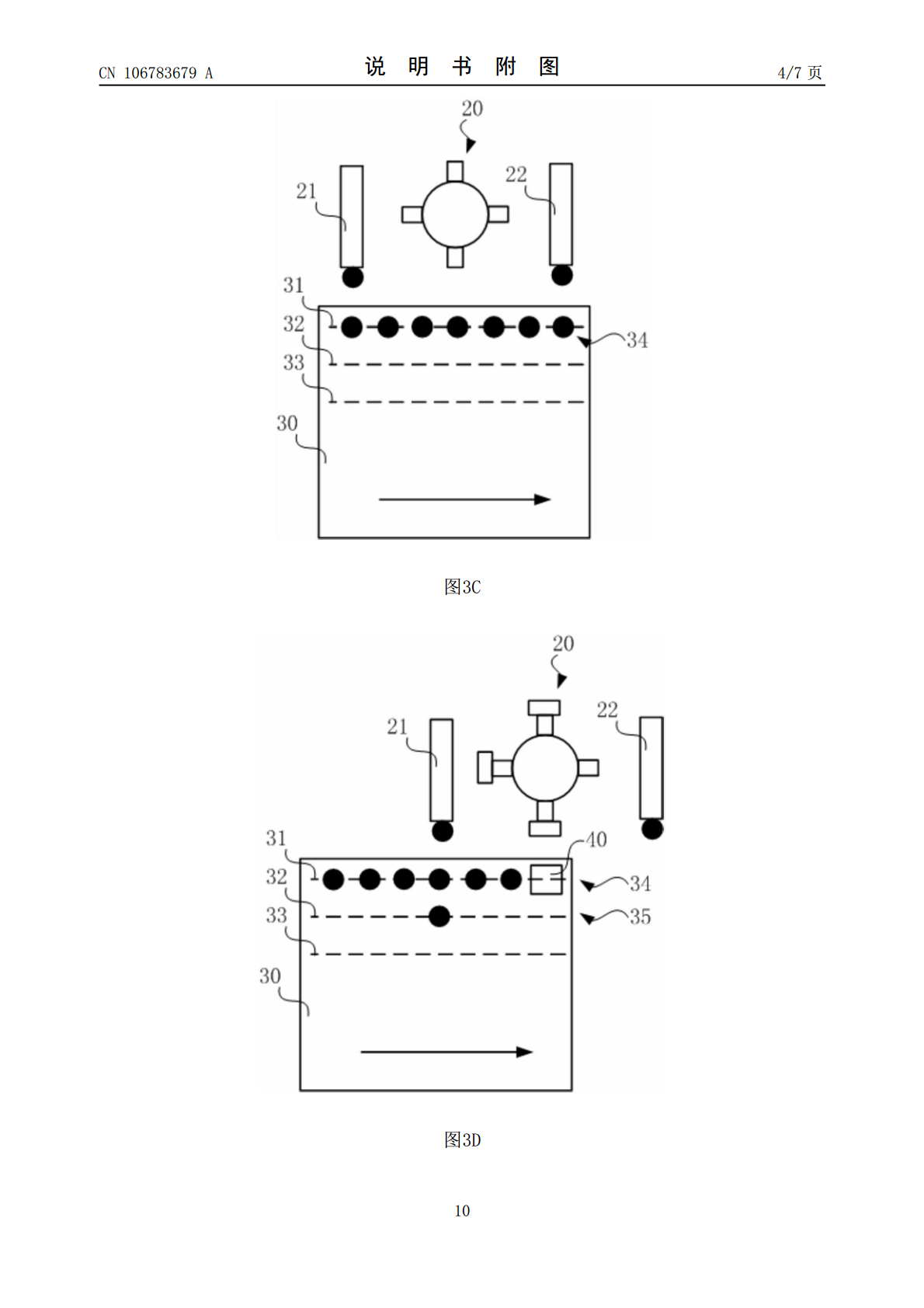

本发明提供一种芯片贴装设备及贴装芯片的方法,所述芯片贴装设备包括芯片取放装置、第一点胶装置及第二点胶装置,所述芯片取放装置用于吸取芯片并将所述芯片放置在基板上,所述第一点胶装置及第二点胶装置用于向基板的贴片位置注入粘结剂,所述第一点胶装置及第二点胶装置分设在所述芯片取放装置的两侧。本发明的优点在于,在芯片取放装置两侧均设置点胶装置,贴片与点胶同时进行,极大地提高了生产效率。

芯片贴装系统及其贴装方法.pdf

本发明提供一种芯片贴装系统及其贴装方法,其中的芯片贴装系统包括:晶圆膜,其承载芯片;晶圆移动机构,用于调整晶圆膜的初始位置和角度;顶针机构,位于晶圆膜的下方,用于向上顶起芯片,使芯片与晶圆膜分离;晶圆识别相机,位于顶针机构的上方与顶针机构同轴,用于识别和定位芯片的位置;贴装基板,位于晶圆识别相机的上方;贴贴装装置包括正装机构、倒装机构和贴装机构,正装机构用于实现芯片正装,倒装机构用于实现芯片倒装,贴装机构安装在二维移动机构上,用于从正装机构或倒装机构上拾取芯片并贴装到贴装基板上的待贴装位置。本发明能够兼容

一种芯片贴装载具及贴装方法.pdf

本发明公开了一种芯片贴装载具,通过将载板放置在两个所述支撑杆上,并且两个所述夹持块在各自对应的所述弹性件的回复力作用下,进而将载板的两端进行夹持,并且之后启动与所述抽气孔连通的吸附件,由于所述抽气孔与每个所述通孔连通,因此每个所述支撑杆上的所述通孔产生吸力,以此使得载板的底部与所述支撑杆的底部紧密接触,以此达到使得芯片贴装载具在对载板进行固定时,载板固定牢固,不易出现松脱,避免影响芯片贴装效果的目的。

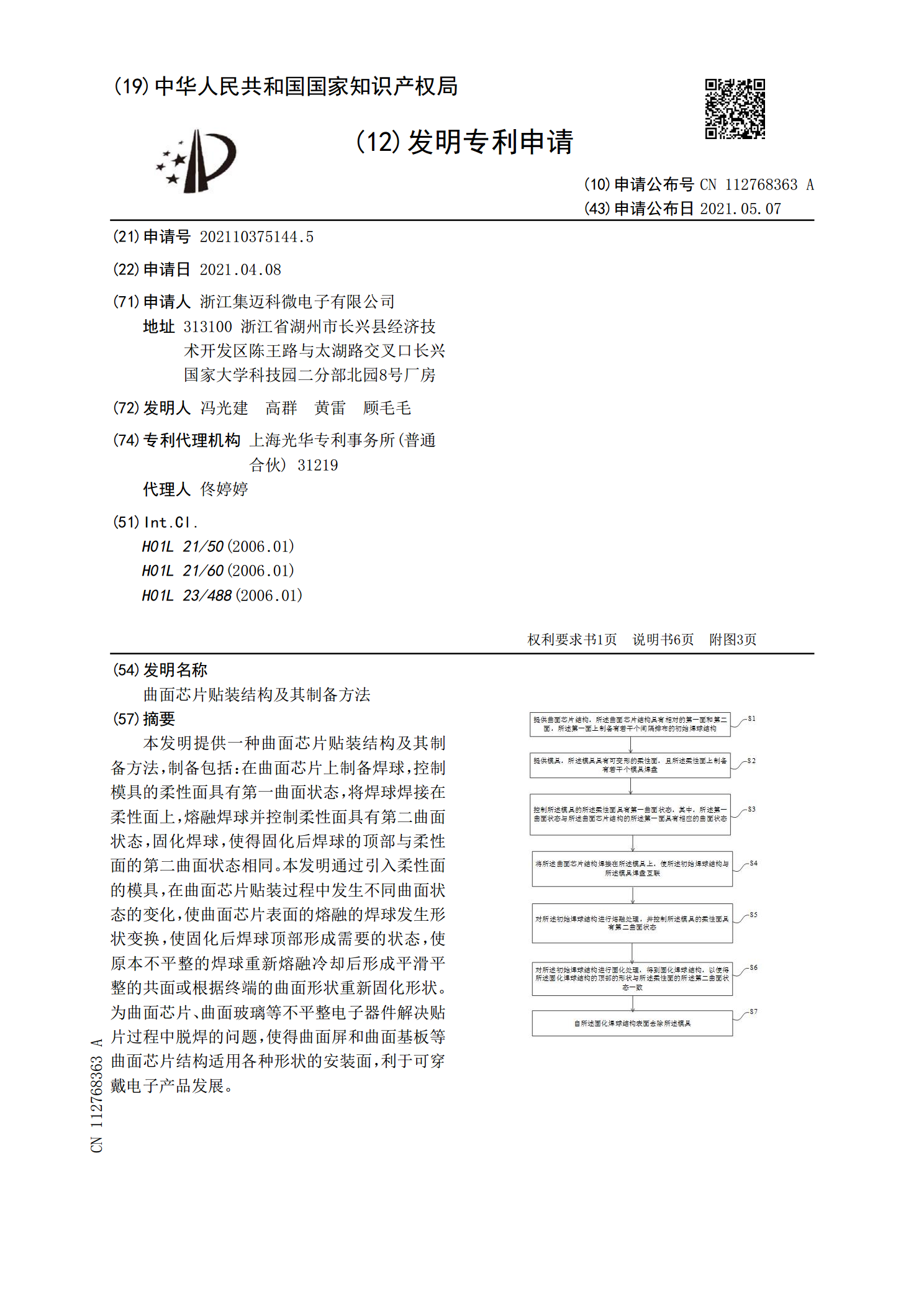

曲面芯片贴装结构及其制备方法.pdf

本发明提供一种曲面芯片贴装结构及其制备方法,制备包括:在曲面芯片上制备焊球,控制模具的柔性面具有第一曲面状态,将焊球焊接在柔性面上,熔融焊球并控制柔性面具有第二曲面状态,固化焊球,使得固化后焊球的顶部与柔性面的第二曲面状态相同。本发明通过引入柔性面的模具,在曲面芯片贴装过程中发生不同曲面状态的变化,使曲面芯片表面的熔融的焊球发生形状变换,使固化后焊球顶部形成需要的状态,使原本不平整的焊球重新熔融冷却后形成平滑平整的共面或根据终端的曲面形状重新固化形状。为曲面芯片、曲面玻璃等不平整电子器件解决贴片过程中脱焊

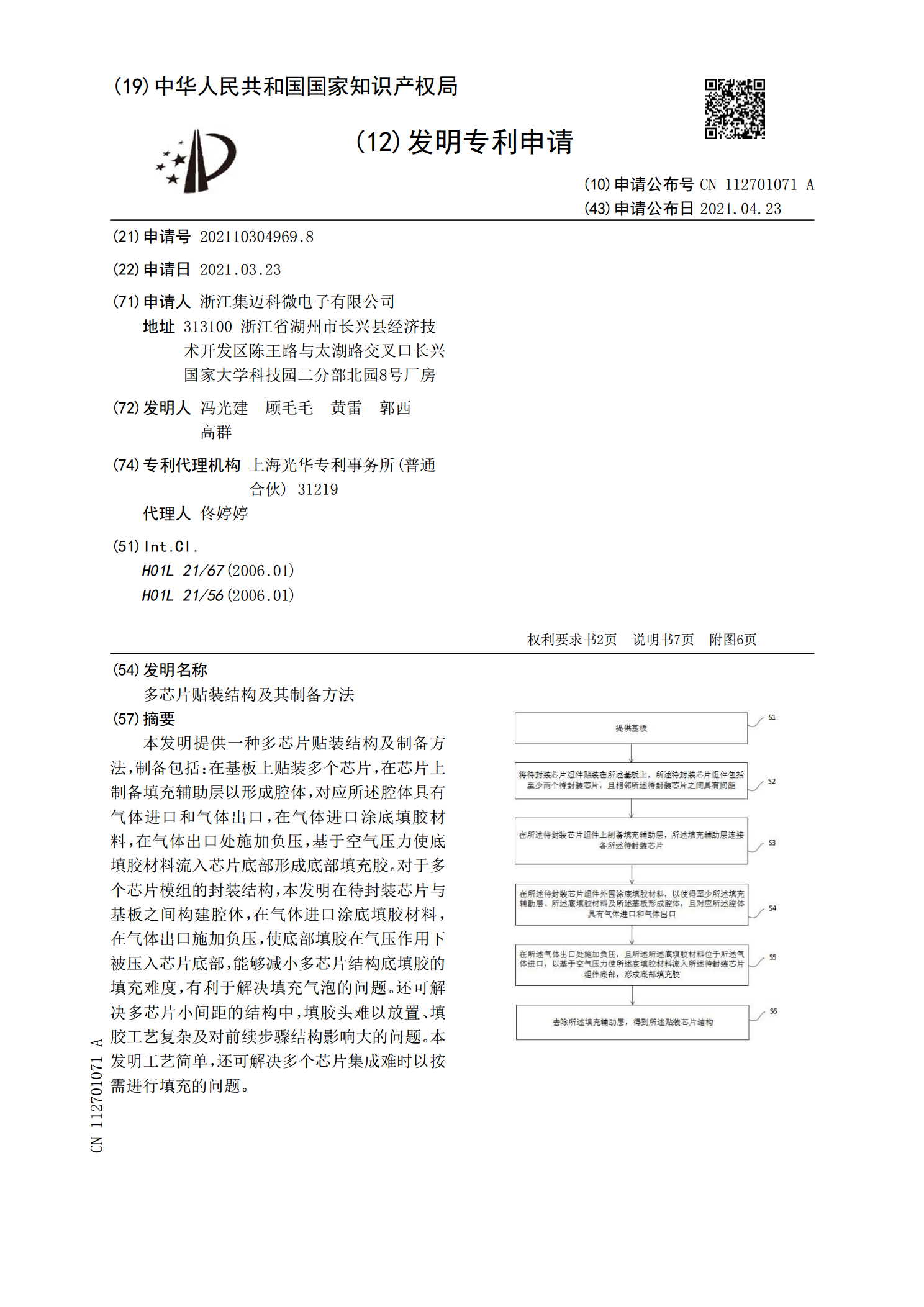

多芯片贴装结构及其制备方法.pdf

本发明提供一种多芯片贴装结构及制备方法,制备包括:在基板上贴装多个芯片,在芯片上制备填充辅助层以形成腔体,对应所述腔体具有气体进口和气体出口,在气体进口涂底填胶材料,在气体出口处施加负压,基于空气压力使底填胶材料流入芯片底部形成底部填充胶。对于多个芯片模组的封装结构,本发明在待封装芯片与基板之间构建腔体,在气体进口涂底填胶材料,在气体出口施加负压,使底部填胶在气压作用下被压入芯片底部,能够减小多芯片结构底填胶的填充难度,有利于解决填充气泡的问题。还可解决多芯片小间距的结构中,填胶头难以放置、填胶工艺复杂及