窄流道封闭式叶轮的制壳工艺改进.pdf

是你****噩呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

窄流道封闭式叶轮的制壳工艺改进.pdf

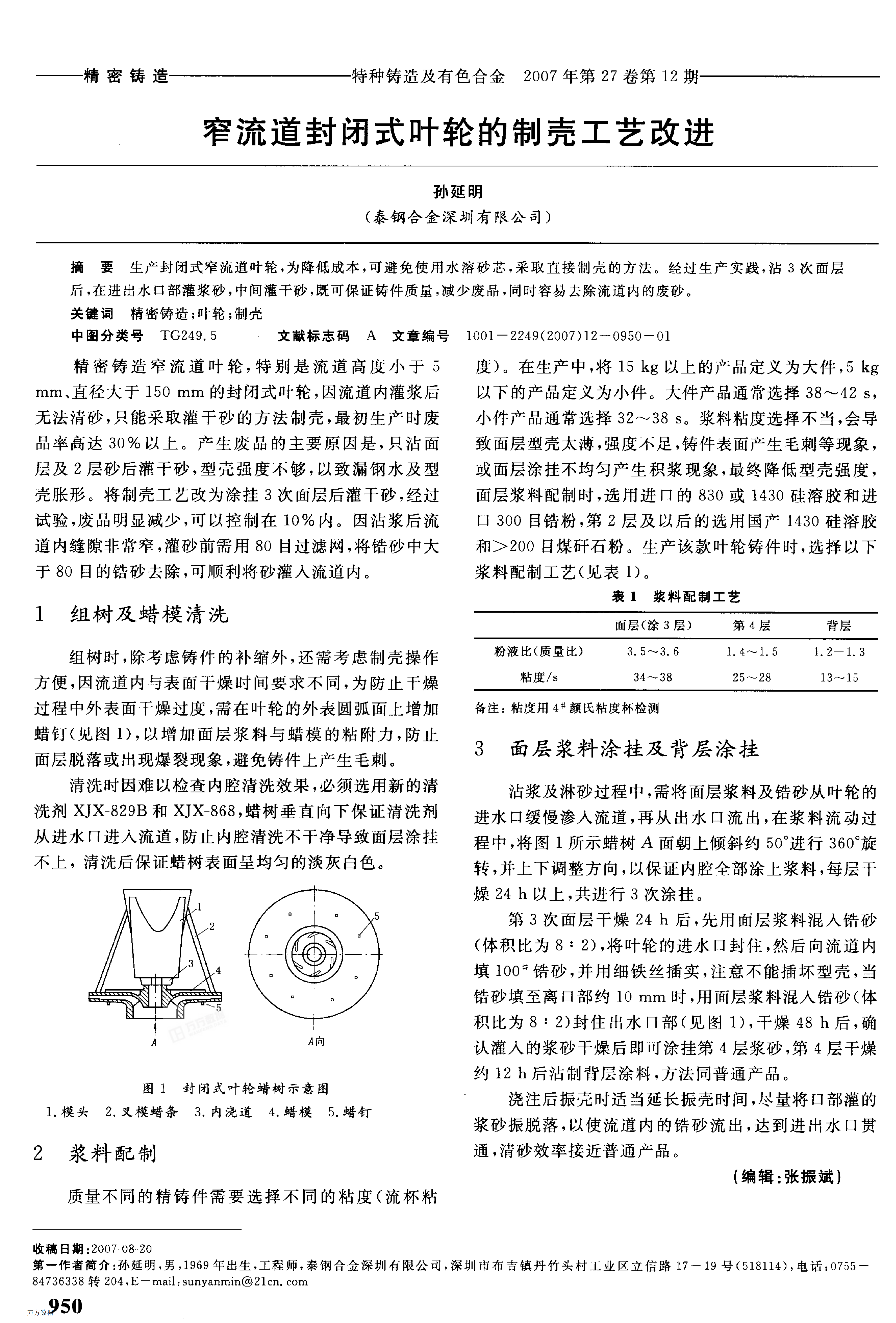

精密铸造特种铸造及有色合金2007年第27卷第12期窄流道封闭式叶轮的制壳工艺改进孙延明(泰钢合金深P1有限公司)摘要生产封闭式窄流道叶轮,为降低成本,可避免使用水溶砂芯,采取直接制壳的方法。经过生产实践,沽3次面层后,在进出水口部灌浆砂,中间灌干砂,既可保证铸件质量,减少废品,同时容易去除流道内的废砂。关键词精密铸造;叶轮;制壳中图分类号TG249.5文献标志码A文章编号1001-2249(2007)12-0950-01精密铸造窄流道叶轮,特别是流道高度小于5度)。在生产中,将15kg以上的产品定义为大

窄流道封闭式叶轮的制壳工艺改进.pdf

精密铸造特种铸造及有色合金2007年第27卷第12期窄流道封闭式叶轮的制壳工艺改进孙延明(泰钢合金深P1有限公司)摘要生产封闭式窄流道叶轮为降低成本可避免使用水溶砂芯采取直接制壳的方法。经过生产实践沽

窄流道叶轮的制造工艺.docx

窄流道叶轮的制造工艺随着现代工业的发展,叶轮作为液体传动机械的核心部件之一,其在各种工业领域中都有广泛的应用。而窄流道叶轮,作为一种特殊的叶轮类型,其主要是应用在高速、高温、高压等特殊工况下的液体传动系统中。因此,窄流道叶轮的制造工艺也显得至关重要。首先,窄流道叶轮的制造需要选择合适的材料。一般来说,由于窄流道叶轮常受到高温、高压、高速等极端工况的影响,因此需要选择一种高强度、高温、耐腐蚀的特种材料作为基础材料。常见的材料有不锈钢、镍基合金等。由于窄流道叶轮的工作特性,其材料选取必须保证材料的物性及化学性

一种窄流道叶轮的铸造工艺.pdf

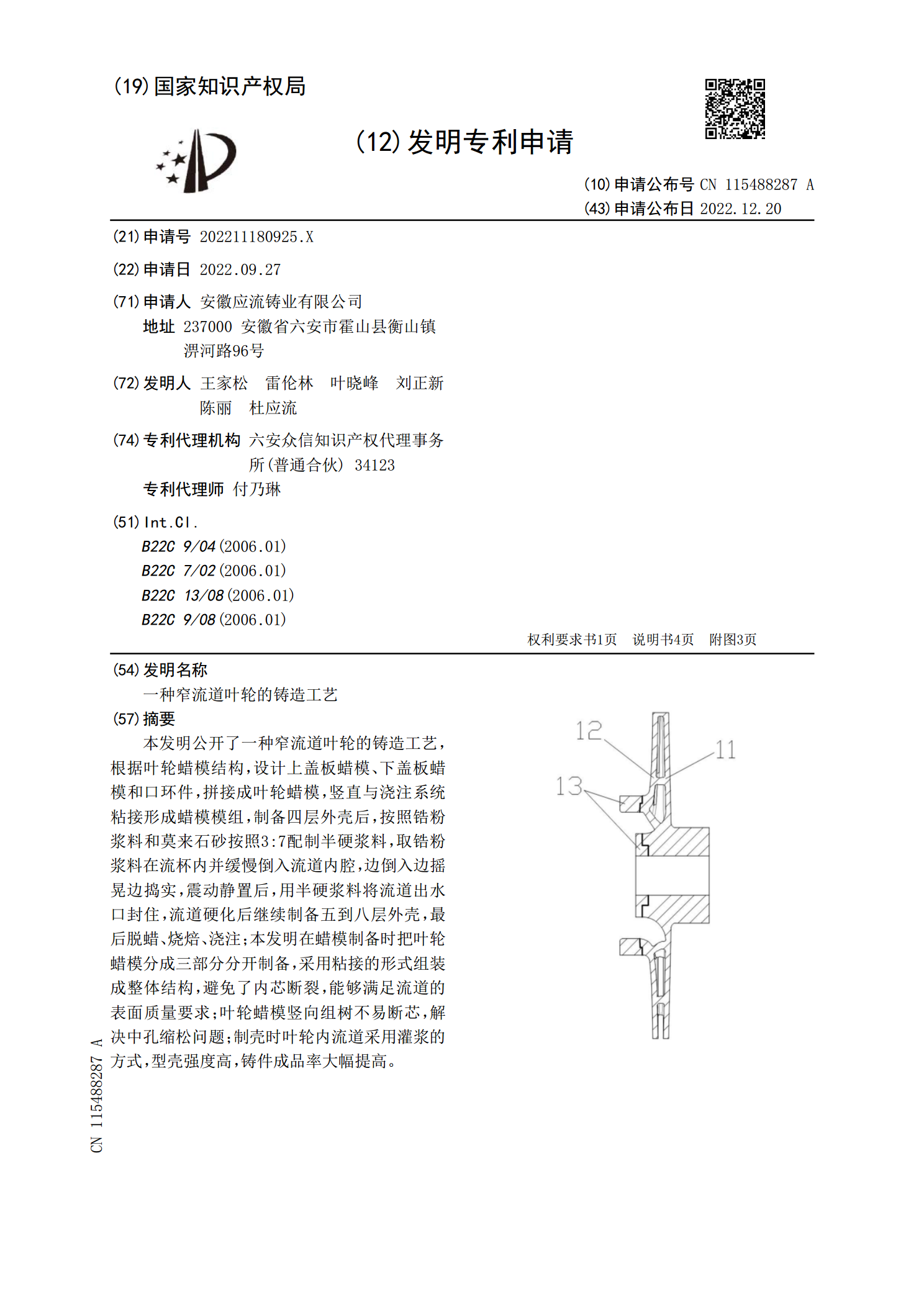

本发明公开了一种窄流道叶轮的铸造工艺,根据叶轮蜡模结构,设计上盖板蜡模、下盖板蜡模和口环件,拼接成叶轮蜡模,竖直与浇注系统粘接形成蜡模模组,制备四层外壳后,按照锆粉浆料和莫来石砂按照3:7配制半硬浆料,取锆粉浆料在流杯内并缓慢倒入流道内腔,边倒入边摇晃边捣实,震动静置后,用半硬浆料将流道出水口封住,流道硬化后继续制备五到八层外壳,最后脱蜡、烧焙、浇注;本发明在蜡模制备时把叶轮蜡模分成三部分分开制备,采用粘接的形式组装成整体结构,避免了内芯断裂,能够满足流道的表面质量要求;叶轮蜡模竖向组树不易断芯,解决中孔

窄流道叶轮的制造方法.pdf

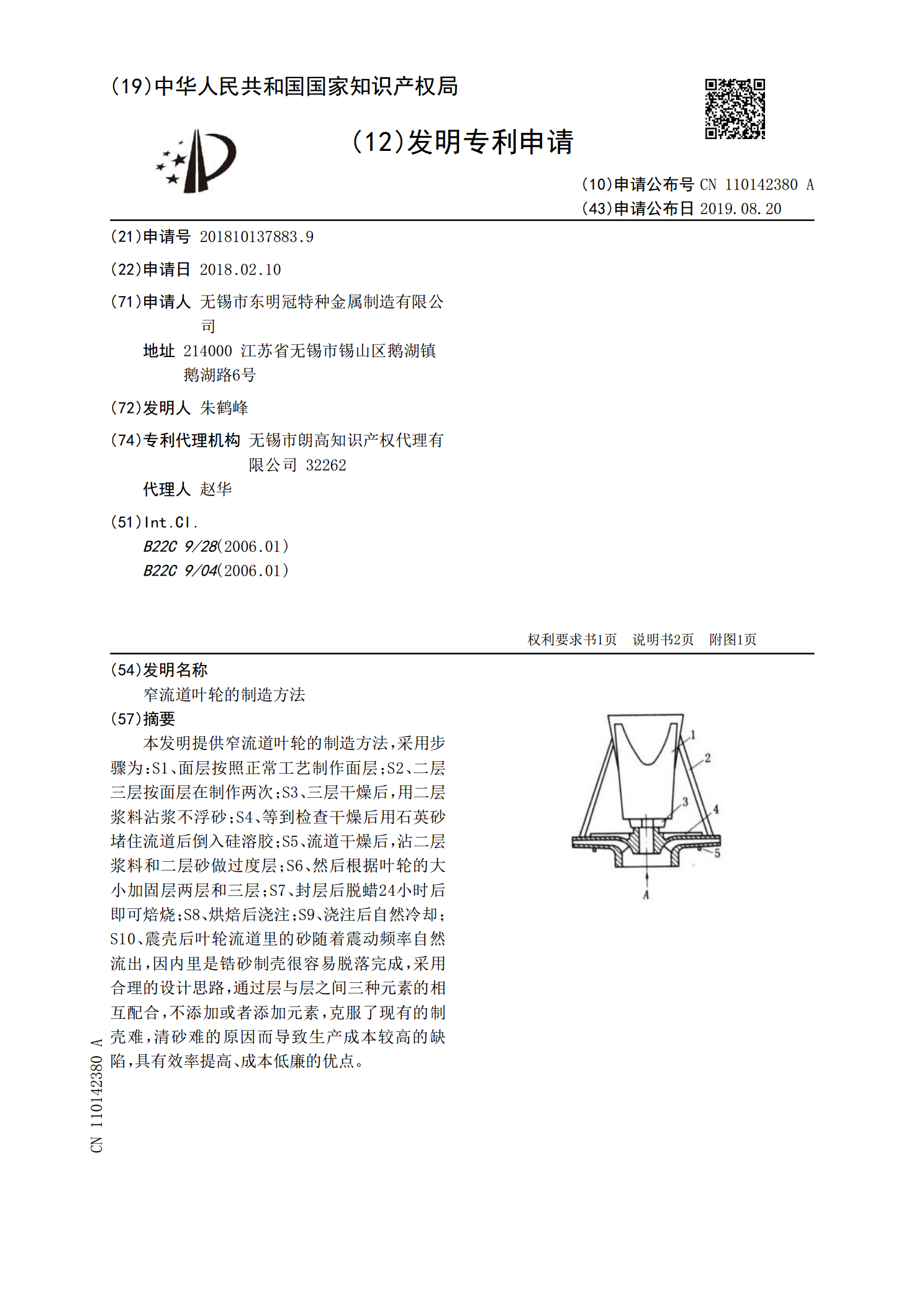

本发明提供窄流道叶轮的制造方法,采用步骤为:S1、面层按照正常工艺制作面层;S2、二层三层按面层在制作两次;S3、三层干燥后,用二层浆料沾浆不浮砂;S4、等到检查干燥后用石英砂堵住流道后倒入硅溶胶;S5、流道干燥后,沾二层浆料和二层砂做过度层;S6、然后根据叶轮的大小加固层两层和三层;S7、封层后脱蜡24小时后即可焙烧;S8、烘焙后浇注;S9、浇注后自然冷却;S10、震壳后叶轮流道里的砂随着震动频率自然流出,因内里是锆砂制壳很容易脱落完成,采用合理的设计思路,通过层与层之间三种元素的相互配合,不添加或者添