84注射模具-4浇注系统-2浇口.pptx

宜然****找我

亲,该文档总共69页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

84注射模具-4浇注系统-2浇口.pptx

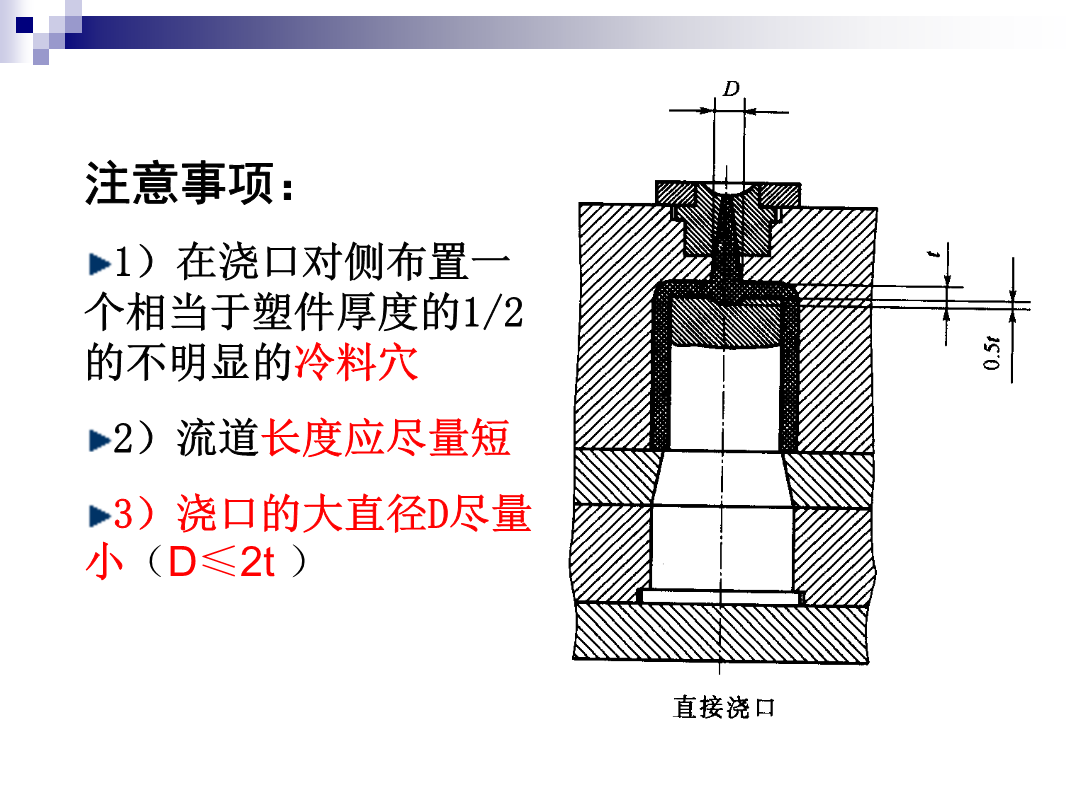

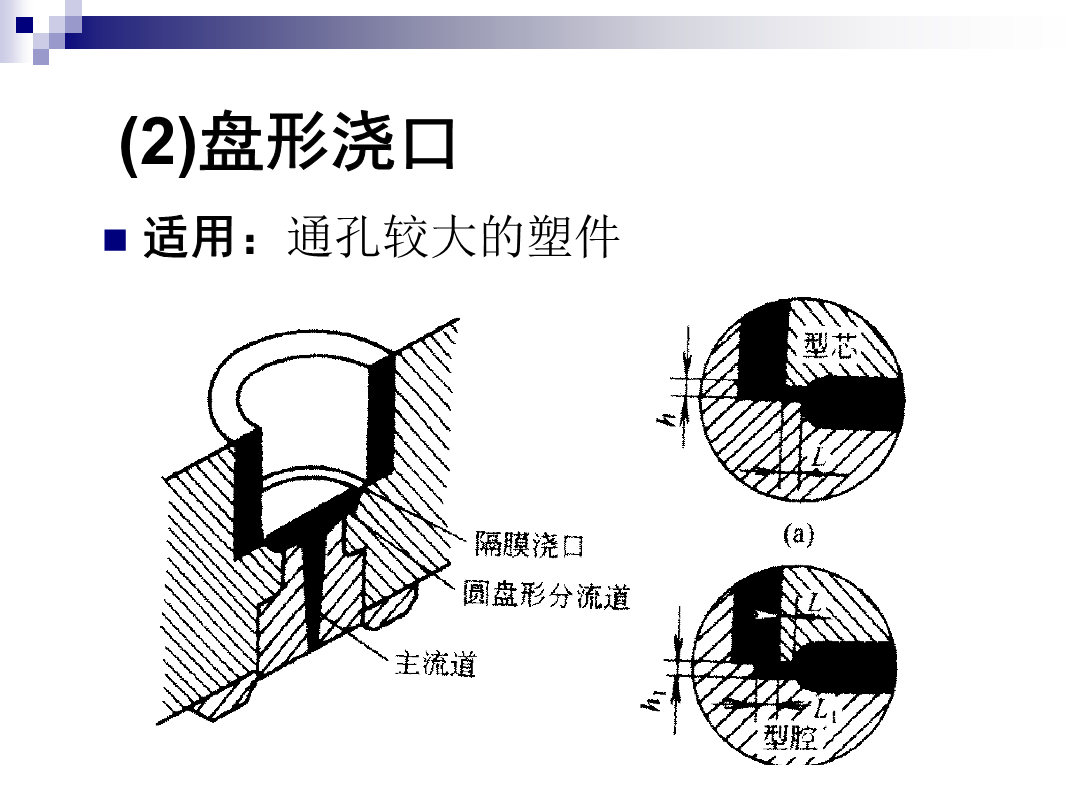

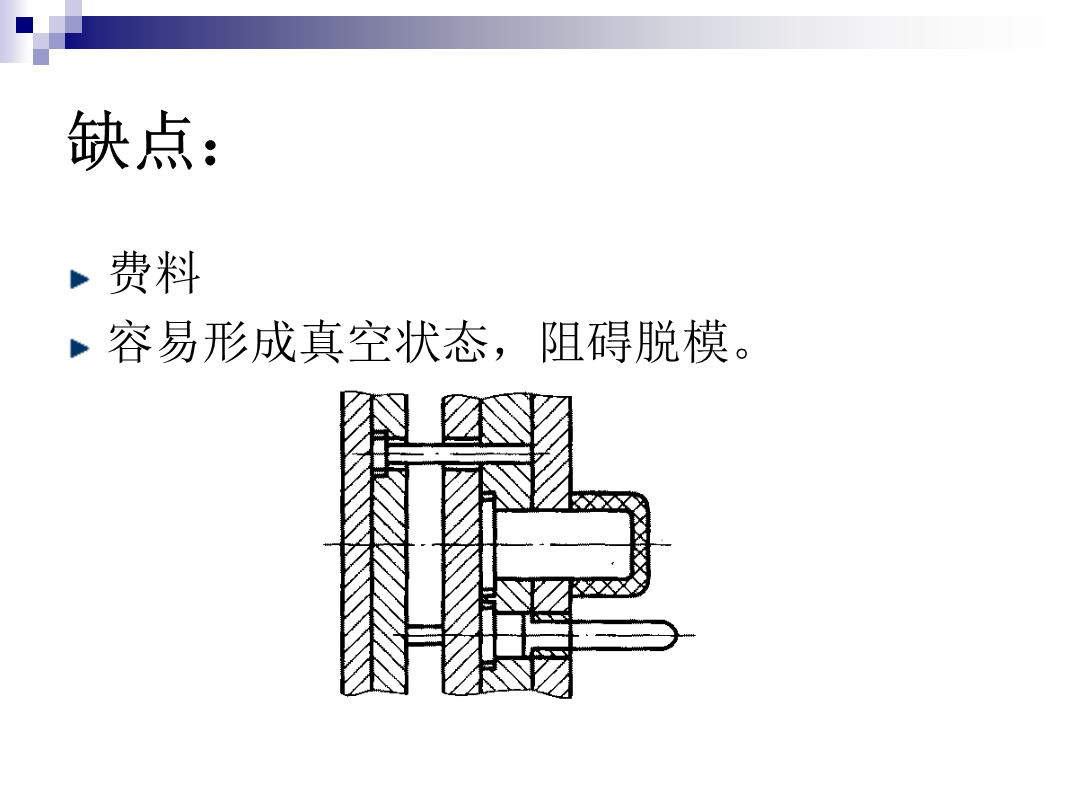

8.4.4浇口的设计浇口的基本作用2.4.4.1浇口的类型注意事项:1)在浇口对侧布置一个相当于塑件厚度的1/2的不明显的冷料穴2)流道长度应尽量短3)浇口的大直径D尽量小(D≤2t)优点:缺点:(2)盘形浇口优点:缺点:(3)分流式浇口(4)轮辐式浇口优点:1)进料均匀。2)排气状况良好。3)易于清除浇口凝料。4)比盘形浇口减少了塑件用量。5)克服了盘形浇口因形成真空、塑件难以脱模的问题。缺点:熔接痕的形成(5)爪形浇口(6)侧浇口缺点:注射压力损失较大。侧浇口容易形成熔接痕、缩

注射模具-4浇注系统.ppt

9.4注射模具的浇注系统2021/9/259.4.1浇注系统的组成(1)主流道(2)分流道2021/9/25(3)浇口(4)冷料穴(5)排气槽(1)主流道常采用α=2°~4°的圆锥孔,若塑料的流动性较差则取α=3°~6°。(2)浇口套与注射机喷嘴头的接触球面必须吻合。(3)定位环的外径应与注射机的定位孔间隙配合。其配合间隙为0.05~0.15mm,定位环厚度应小于注射机定位孔的深度,通常小型模具取8~10mm,大型模具取10~15mm。(4)在保证塑料良好成型的前提下,主流道L应尽量短,一般取L≤60mm

注射模具浇注系统设计.ppt

注射模具的浇注系统是指从注射机喷嘴出口起到模具型腔入口止的塑料熔体流动通道。1浇注系统的组成(feedsystem)普通浇注系统一般有主通道、分流道、浇口、冷料穴和排气槽或溢流槽等部分组成,如图4-1所示。(1)主流道(sprue)是连接注射机喷嘴与模具分流道之间的一段圆锥形通道,其作用是将塑料熔体从注射机喷嘴引入模具。(引料入模)(2)分流道(runner)是主流道与浇口之间的料流通道。在多型腔或单型腔多浇口模具中,分流道是将来自主流道的熔体均匀的分配至各型腔或同一型腔的各部位,并对熔体进行分流和转向。

第4章 注射模具浇注系统设计.ppt

第4章浇注系统设计注射模具的浇注系统是指从注射机喷嘴出口起到模具型腔入口止的塑料熔体流动通道。1浇注系统的组成(feedsystem)普通浇注系统一般有主通道、分流道、浇口、冷料穴和排气槽或溢流槽等部分组成,如图4-1所示。(1)主流道(sprue)是连接注射机喷嘴与模具分流道之间的一段圆锥形通道,其作用是将塑料熔体从注射机喷嘴引入模具。(引料入模)(2)分流道(runner)是主流道与浇口之间的料流通道。在多型腔或单型腔多浇口模具中,分流道是将来自主流道的熔体均匀的分配至各型腔或同一型腔的各部位,并对熔

点浇口注射模浇注系统自动脱模的设计.pdf

号仕泰隆国际机械模具城招商热线:0512-86188888(20线)·塑料注射模技术·中国·昆山·陆家网址:wwW.stelong.com占,lt'浇口注射模浇注系统自动脱模的设计连云港市连利水表有限公司(江苏连云港222000)尚庆付【摘要】通过分析点浇口注射模具浇注系统的结构特点,设计了4种点浇口浇注系统的自动脱模机构,并详细地叙述了浇注系统自动脱模的工作过程,这些机构制造方便,动作可靠,能使点浇口模具全自动生产,提高了生产效率。关键词:注射模;点浇口浇注系统;自动脱模DesignofAutomati