导热垫片及其制备方法、电子装置.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

导热垫片及其制备方法、电子装置.pdf

本发明提供一种导热垫片的制备方法、由该方法所制得的导热垫片及应用该导热垫片的电子装置。所述导热垫片的制备方法,包括以下步骤:按重量份,提供1600~1650份的导热填料,所述导热填料包括粒径范围为1~3μm的第一氧化铝颗粒、粒径范围为4~6μm的第二氧化铝颗粒、及粒径范围为60~80μm的第三氧化铝颗粒;提供6~8份的硅烷偶联剂,混合所述硅烷偶联剂和导热填料,所述硅烷偶联剂吸附于导热填料的表面,得到改性的导热填料;提供100~110份的乙烯基硅油,混合所述乙烯基硅油和改性的导热填料,所述硅烷偶联剂的亲有机

导热垫片及其制备方法、电子装置.pdf

本发明提供一种导热垫片的制备方法、由该方法所制得的导热垫片及应用该导热垫片的电子装置。所述导热垫片的制备方法包括以下步骤:按重量份,提供750~800份的乙烯基硅油和200~250份的甲基乙烯基硅橡胶,混合所述乙烯基硅油和甲基乙烯基硅橡胶,得到混合胶体;提供3600~4000份氧化铝颗粒,混合所述氧化铝颗粒和混合胶体,得到混合料;提供9.5~10份铂金催化剂,混合所述铂金催化剂和混合料,得到基料;对所述基料依次进行压延处理和固化处理,得到导热垫片,该导热垫片不仅具有导热功能,还具有较佳的结构强度和回弹力。

导热垫片及其制备方法.pdf

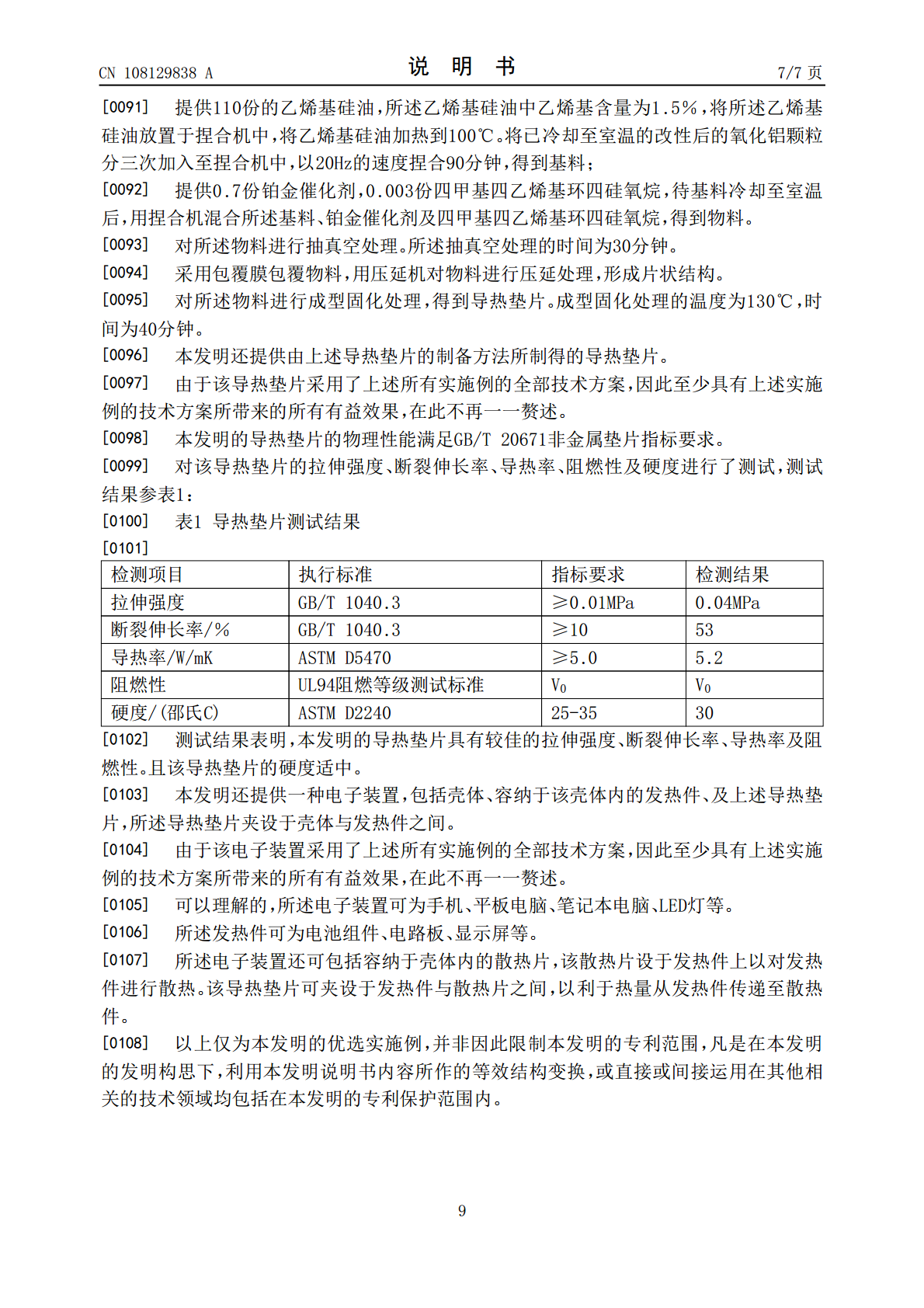

本发明提供一种导热垫片及其制备方法,该方法包括以下步骤:(1)将粘结剂、二维导热填料以及可选的其他成分混合、并可选地真空脱泡后,得到混合物料;(2)将所述混合物料经分‑合式模头挤出成片材;(3)将所述片材经过牵引、压延和硫化,得到所述导热垫片。

石墨烯导热垫片及其制备方法.pdf

本发明提供一种石墨烯导热垫片及其制备方法,包括:将石墨烯导热膜粘接于胶带上并施压破坏粘接处;去除粘接处出现分层的石墨烯,得到表面平整、不分层的石墨烯复合膜;使用导热填料和胶粘剂制备导热填料/高分子复合层;将石墨烯复合膜和导热填料/高分子复合层交错层叠粘接并压制成块状体;沿块状体的层叠方向切割成多个薄片,石墨烯导热垫片制备完成。本制备方法将石墨烯导热膜表层易分离的石墨烯去除,保留表面平整、不分层的石墨烯复合膜,使得石墨烯复合层具有良好的柔性,石墨烯导热垫片中的导热填料/高分子复合层具有良好的压缩性能,提升了

导热人工石墨垫片的制备方法.pdf

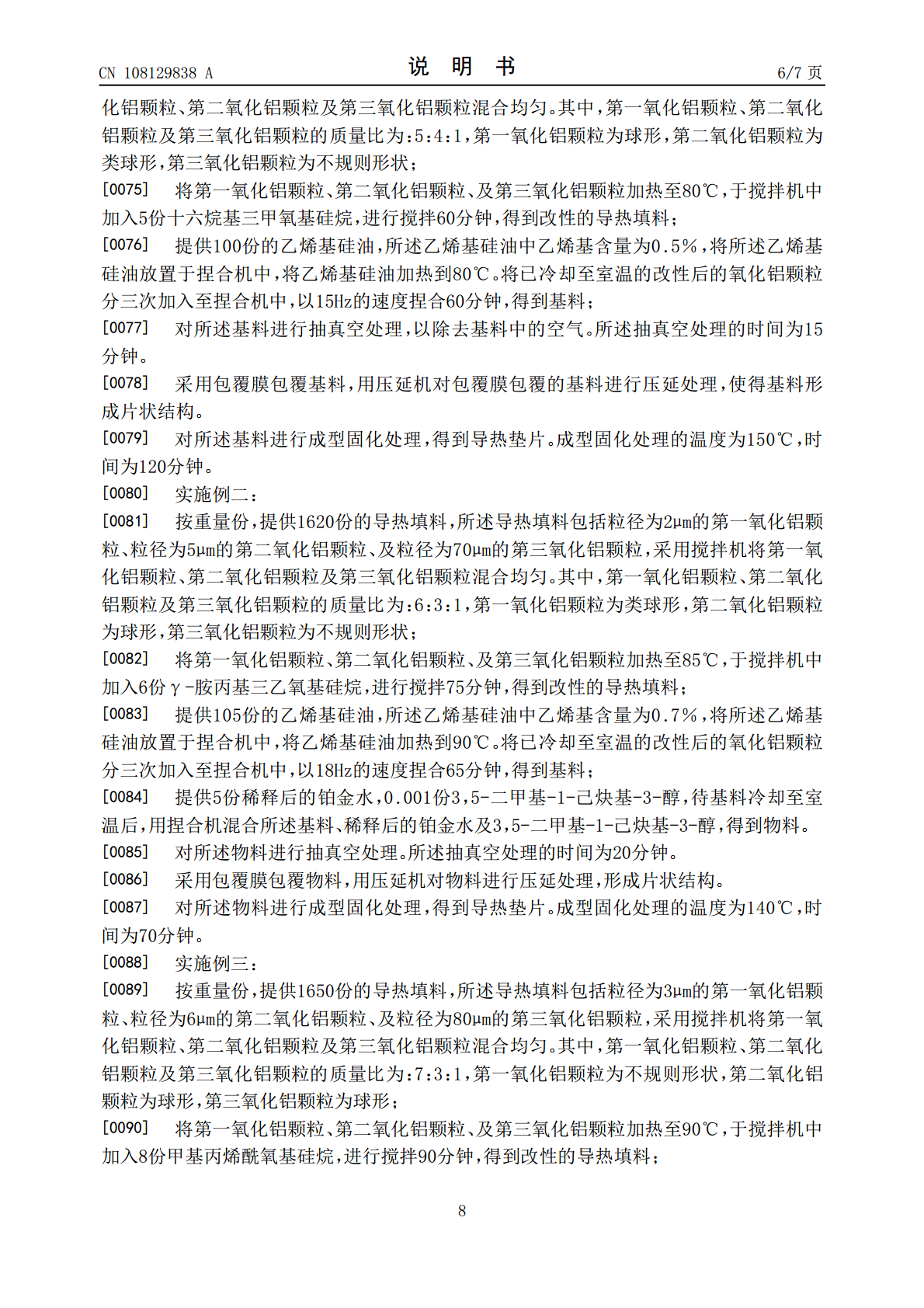

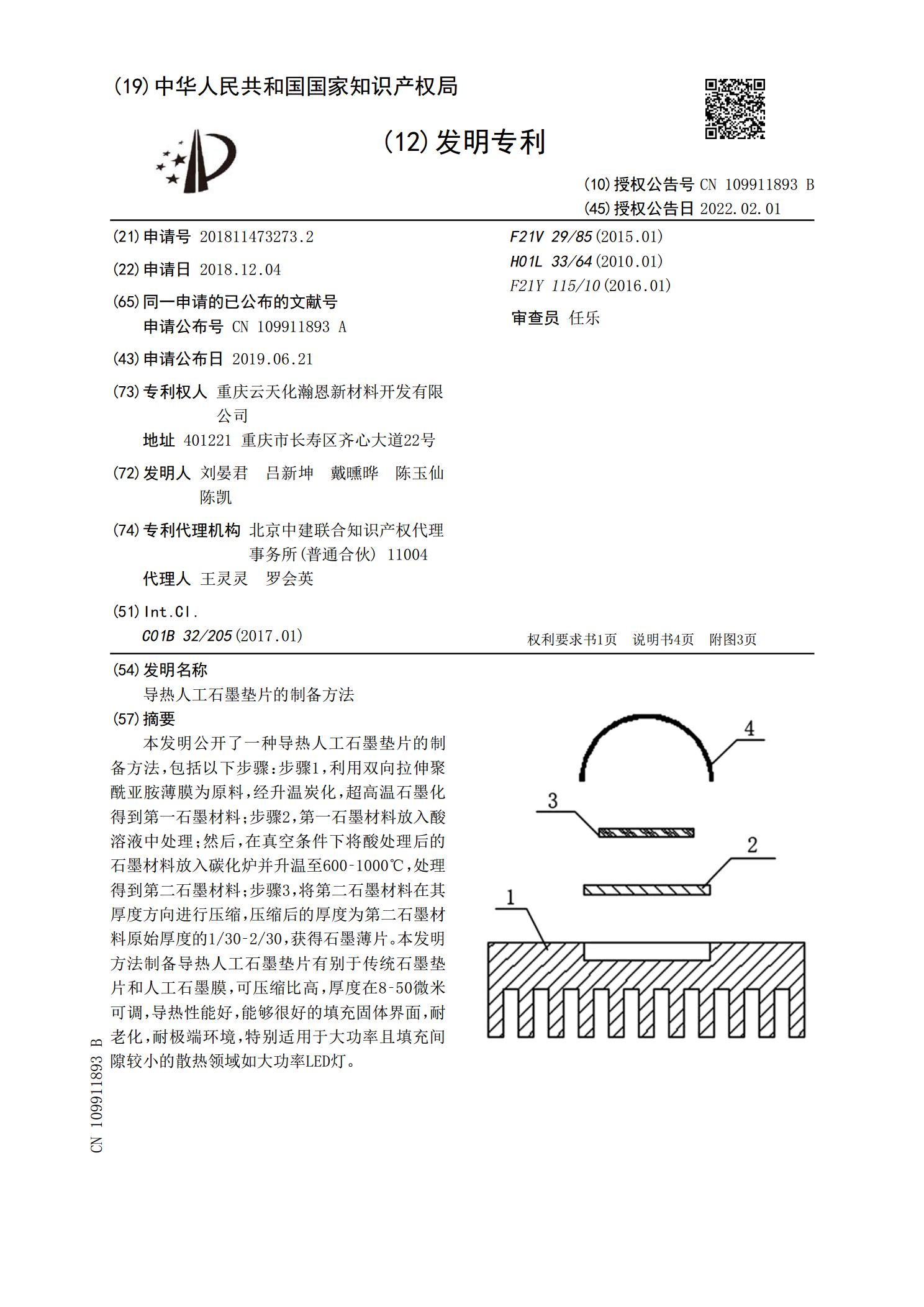

本发明公开了一种导热人工石墨垫片的制备方法,包括以下步骤:步骤1,利用双向拉伸聚酰亚胺薄膜为原料,经升温炭化,超高温石墨化得到第一石墨材料;步骤2,第一石墨材料放入酸溶液中处理;然后,在真空条件下将酸处理后的石墨材料放入碳化炉并升温至600‑1000℃,处理得到第二石墨材料;步骤3,将第二石墨材料在其厚度方向进行压缩,压缩后的厚度为第二石墨材料原始厚度的1/30‑2/30,获得石墨薄片。本发明方法制备导热人工石墨垫片有别于传统石墨垫片和人工石墨膜,可压缩比高,厚度在8‑50微米可调,导热性能好,能够很好的