阻燃陶瓷型壳的制备工艺.pdf

小沛****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

阻燃陶瓷型壳的制备工艺.pdf

本发明公开了一种阻燃陶瓷型壳的制备工艺。与常规熔模铸造工艺相比,制壳的关键之处在于往面层涂料中添加碳粉、硫铁矿粉、硼酸阻燃剂,在浇注时阻燃剂对镁合金熔体起到保护作用,阻止熔体与型壳发生化学反应,进而阻止熔模铸件自身发生氧化燃烧反应。其中,碳粉、硼酸是从市场上购买来的工业用品,而硫铁矿粉则是通过硫铁矿石破碎研磨成粉制得。

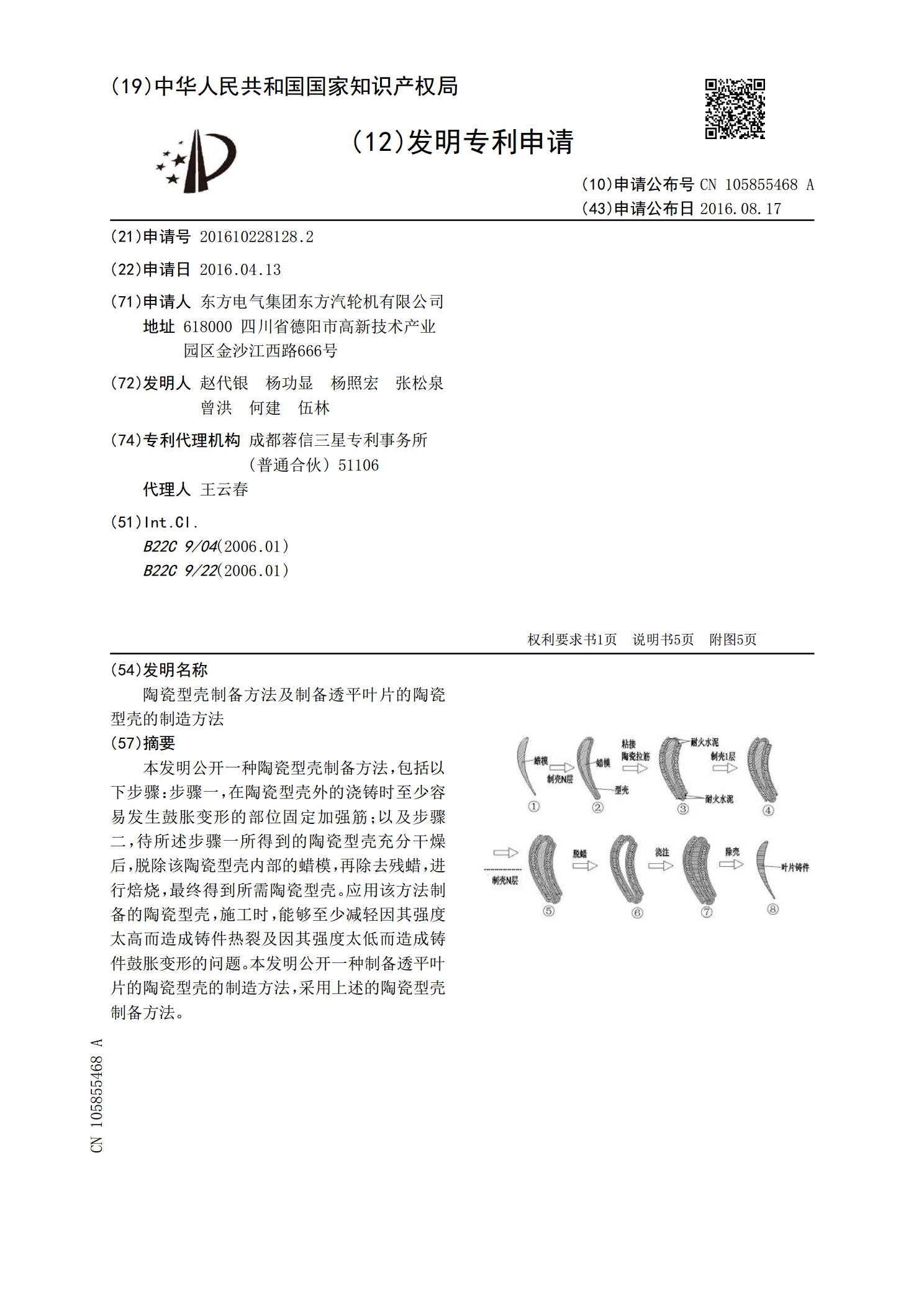

陶瓷型壳制备方法及制备透平叶片的陶瓷型壳的制造方法.pdf

本发明公开一种陶瓷型壳制备方法,包括以下步骤:步骤一,在陶瓷型壳外的浇铸时至少容易发生鼓胀变形的部位固定加强筋;以及步骤二,待所述步骤一所得到的陶瓷型壳充分干燥后,脱除该陶瓷型壳内部的蜡模,再除去残蜡,进行焙烧,最终得到所需陶瓷型壳。应用该方法制备的陶瓷型壳,施工时,能够至少减轻因其强度太高而造成铸件热裂及因其强度太低而造成铸件鼓胀变形的问题。本发明公开一种制备透平叶片的陶瓷型壳的制造方法,采用上述的陶瓷型壳制备方法。

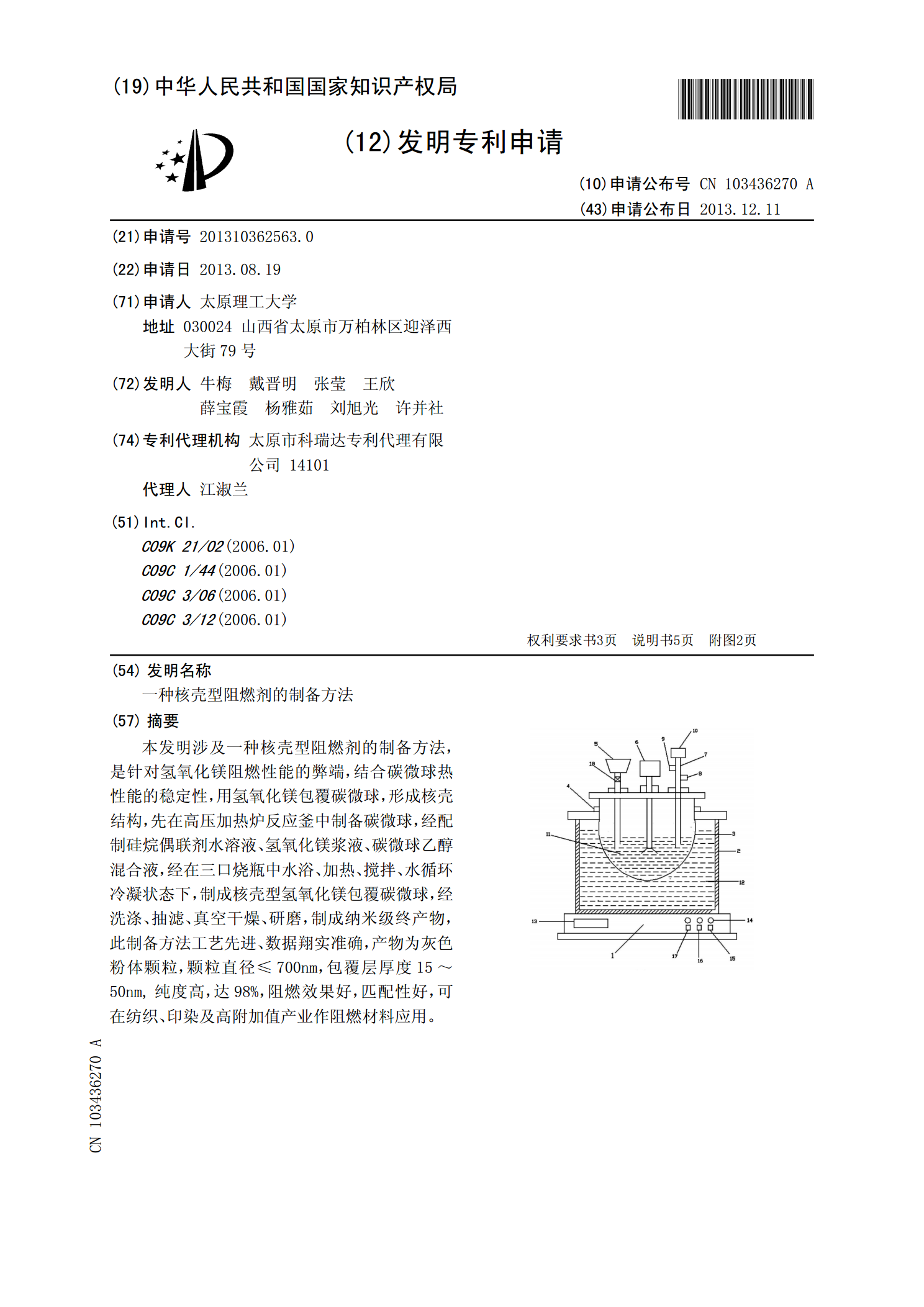

一种核壳型阻燃剂的制备方法.pdf

本发明涉及一种核壳型阻燃剂的制备方法,是针对氢氧化镁阻燃性能的弊端,结合碳微球热性能的稳定性,用氢氧化镁包覆碳微球,形成核壳结构,先在高压加热炉反应釜中制备碳微球,经配制硅烷偶联剂水溶液、氢氧化镁浆液、碳微球乙醇混合液,经在三口烧瓶中水浴、加热、搅拌、水循环冷凝状态下,制成核壳型氢氧化镁包覆碳微球,经洗涤、抽滤、真空干燥、研磨,制成纳米级终产物,此制备方法工艺先进、数据翔实准确,产物为灰色粉体颗粒,颗粒直径≤700nm,包覆层厚度15~50nm,纯度高,达98%,阻燃效果好,匹配性好,可在纺织、印染及高附

阻燃型硬质聚氨酯泡沫的制备工艺探讨.docx

阻燃型硬质聚氨酯泡沫的制备工艺探讨标题:阻燃型硬质聚氨酯泡沫的制备工艺探讨摘要:硬质聚氨酯泡沫是一种具有优良绝热性能和低密度的材料,在建筑、汽车和电子等领域有广泛的应用。然而,普通硬质聚氨酯泡沫的燃烧性能较差,容易引发火灾。针对这一问题,本文探讨了阻燃型硬质聚氨酯泡沫的制备工艺,包括阻燃剂的选择、添加量的优化和聚氨酯泡沫特性的评价。通过对阻燃型硬质聚氨酯泡沫制备工艺的研究,可以为实际生产提供技术支持和优化方案。1.引言硬质聚氨酯泡沫是一种具有轻质、导热系数低的绝热材料,广泛应用于建筑、汽车、电子等行业。然

一种熔融石英陶瓷型壳制备方法.pdf

本发明公开了一种熔融石英陶瓷型壳制备方法,包括下列步骤:步骤1.在蜡模上以熔融石英材料进行制壳,直至完成最后一层制壳;采用石蜡水乳液进行封浆;步骤2.将制好的熔融石英陶瓷型壳放入脱蜡釜中进行脱蜡;将脱蜡完成的熔融石英陶瓷型壳装炉焙烧,烧除残余蜡料;步骤3.将焙烧好的熔融石英陶瓷型壳放入到方石英细粉的粗分散体系中,进行浸泡处理;步骤4.将浸泡好的熔融石英陶瓷型壳从方石英细粉的粗分散体系中取出,干燥至成品。本发明既能有效地减小陶瓷型壳的壁厚,又能有效、可靠地增强高温合金浇注时的陶瓷型壳的结构强度,有利于稳定、