溅镀载具.pdf

Ma****57

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

溅镀载具.pdf

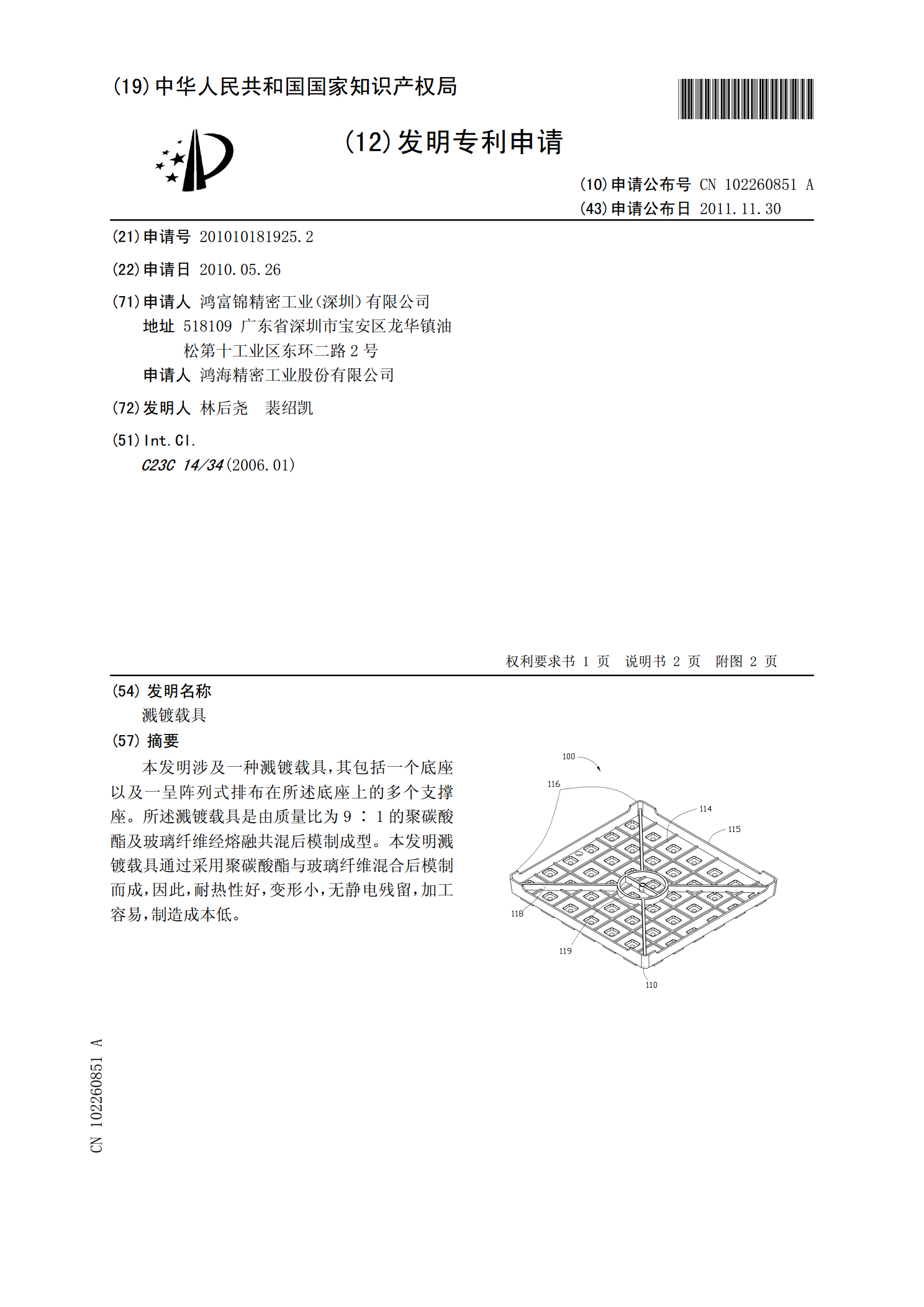

本发明涉及一种溅镀载具,其包括一个底座以及一呈阵列式排布在所述底座上的多个支撑座。所述溅镀载具是由质量比为9∶1的聚碳酸酯及玻璃纤维经熔融共混后模制成型。本发明溅镀载具通过采用聚碳酸酯与玻璃纤维混合后模制而成,因此,耐热性好,变形小,无静电残留,加工容易,制造成本低。

一种溅镀载具及溅镀方法.pdf

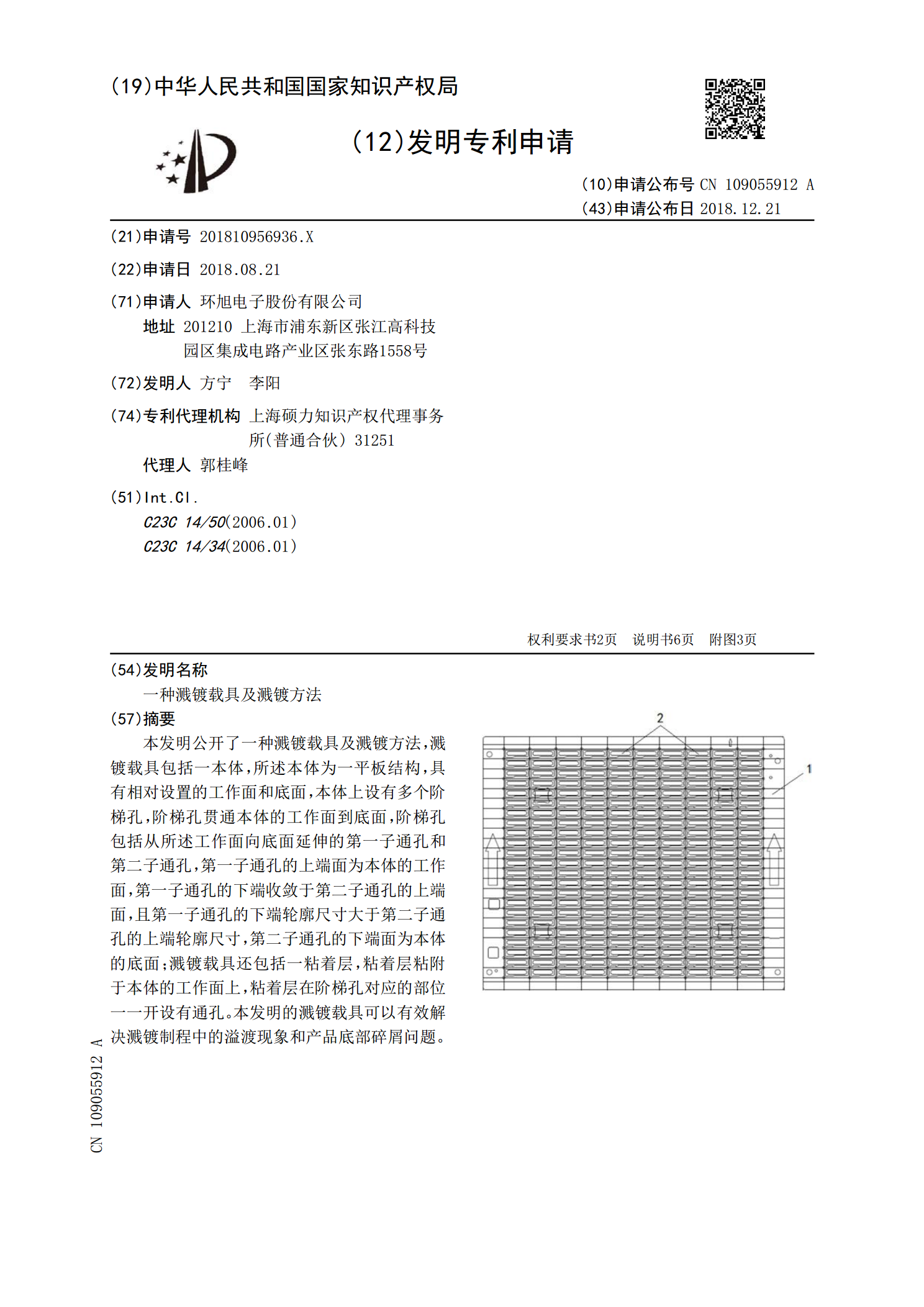

本发明公开了一种溅镀载具及溅镀方法,溅镀载具包括一本体,所述本体为一平板结构,具有相对设置的工作面和底面,本体上设有多个阶梯孔,阶梯孔贯通本体的工作面到底面,阶梯孔包括从所述工作面向底面延伸的第一子通孔和第二子通孔,第一子通孔的上端面为本体的工作面,第一子通孔的下端收敛于第二子通孔的上端面,且第一子通孔的下端轮廓尺寸大于第二子通孔的上端轮廓尺寸,第二子通孔的下端面为本体的底面;溅镀载具还包括一粘着层,粘着层粘附于本体的工作面上,粘着层在阶梯孔对应的部位一一开设有通孔。本发明的溅镀载具可以有效解决溅镀制程中

一种用于溅镀载具的清洁装置.pdf

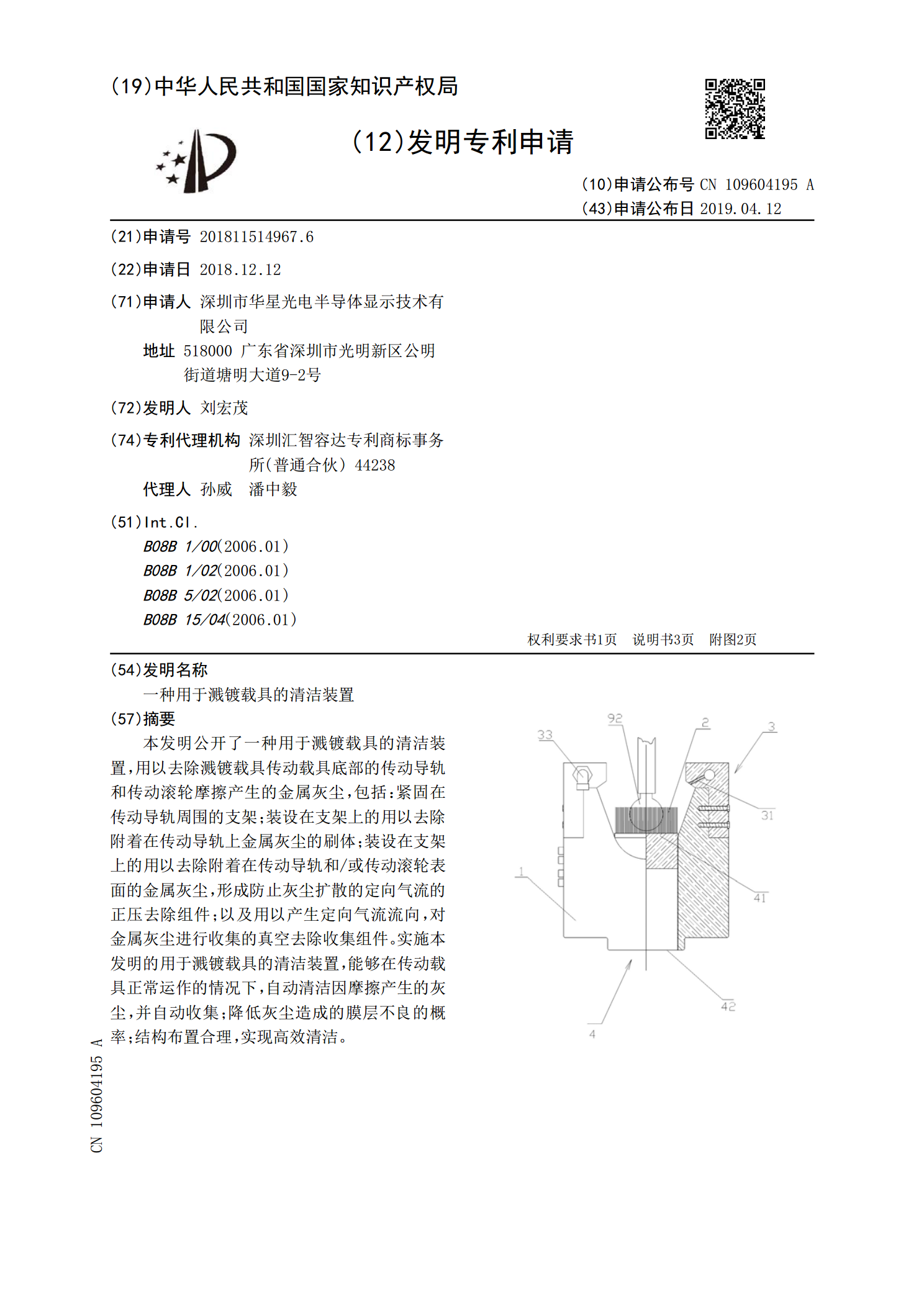

本发明公开了一种用于溅镀载具的清洁装置,用以去除溅镀载具传动载具底部的传动导轨和传动滚轮摩擦产生的金属灰尘,包括:紧固在传动导轨周围的支架;装设在支架上的用以去除附着在传动导轨上金属灰尘的刷体;装设在支架上的用以去除附着在传动导轨和/或传动滚轮表面的金属灰尘,形成防止灰尘扩散的定向气流的正压去除组件;以及用以产生定向气流流向,对金属灰尘进行收集的真空去除收集组件。实施本发明的用于溅镀载具的清洁装置,能够在传动载具正常运作的情况下,自动清洁因摩擦产生的灰尘,并自动收集;降低灰尘造成的膜层不良的概率;结构布置

一种漏斗式溅镀治具.pdf

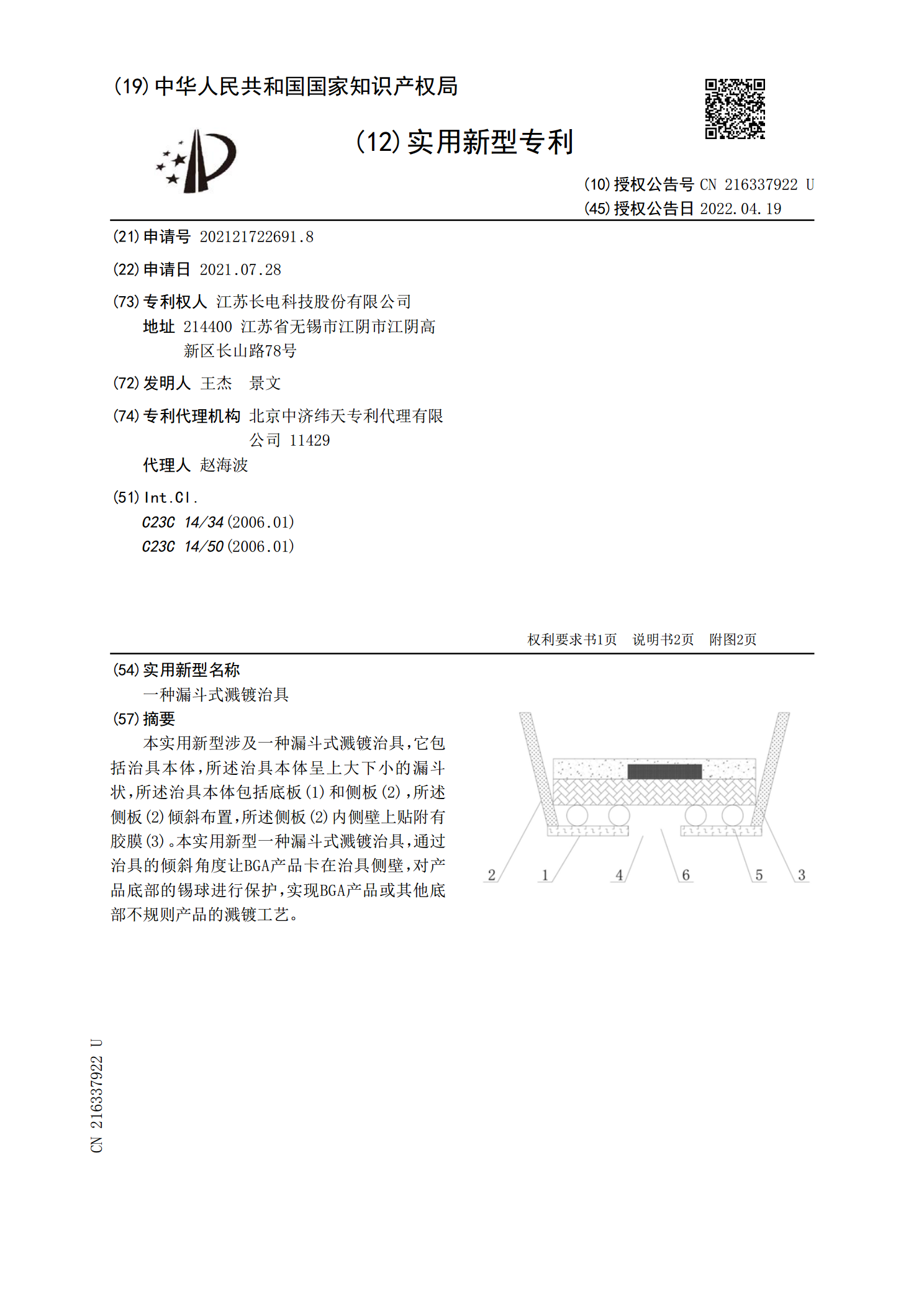

本实用新型涉及一种漏斗式溅镀治具,它包括治具本体,所述治具本体呈上大下小的漏斗状,所述治具本体包括底板(1)和侧板(2),所述侧板(2)倾斜布置,所述侧板(2)内侧壁上贴附有胶膜(3)。本实用新型一种漏斗式溅镀治具,通过治具的倾斜角度让BGA产品卡在治具侧壁,对产品底部的锡球进行保护,实现BGA产品或其他底部不规则产品的溅镀工艺。

具自转及公转复合式真空溅镀设备.pdf

本发明涉及一种用于镀膜的具自转及公转复合式真空溅镀设备,其包含有一腔体、一滚筒、多个治具、至少一靶台及一使各治具自转并相对靶台的靶源公转的动力装置,该腔体具有一能形成真空的内部空间,该滚筒设于该腔体的内部空间内,治具皆设于该滚筒内,且环绕排列于该滚筒的轴心外,靶台设于该滚筒内,该靶台上设有至少一靶源。本发明使用时,通过使各治具在环绕靶台的靶源公转时,亦同时自转,因此治具上的待镀物,其每一面皆可轮流朝向靶台的靶源,进而使每一面皆可轮流接触到离子浓度较高之处,以使各面的镀膜厚度更为均匀。本发明借此达到可使待镀