保护厚金属层光刻对准标记的方法.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

保护厚金属层光刻对准标记的方法.pdf

本发明公开了一种保护厚金属层光刻对准标记的方法,包括以下步骤:第一步,在介质层的表面形成光刻对准标记;第二步,在介质层的表面涂布光刻胶;第三步,对涂布有光刻胶的晶片进行曝光、显影,保留光刻对准标记所在区域上覆盖的光刻胶,去除其它区域覆盖的光刻胶;第四步,在晶片表面沉积厚金属层;第五步,剥离光刻对准标记所在区域上覆盖的光刻胶及该光刻胶上覆盖的厚金属层。本发明采用光刻胶剥离工艺保护厚金属层光刻对准标记,使对准标记完全不受厚金属层工艺的影响,能够从根本上解决厚金属层光刻对准的问题。本发明能够使厚金属层覆盖后,光

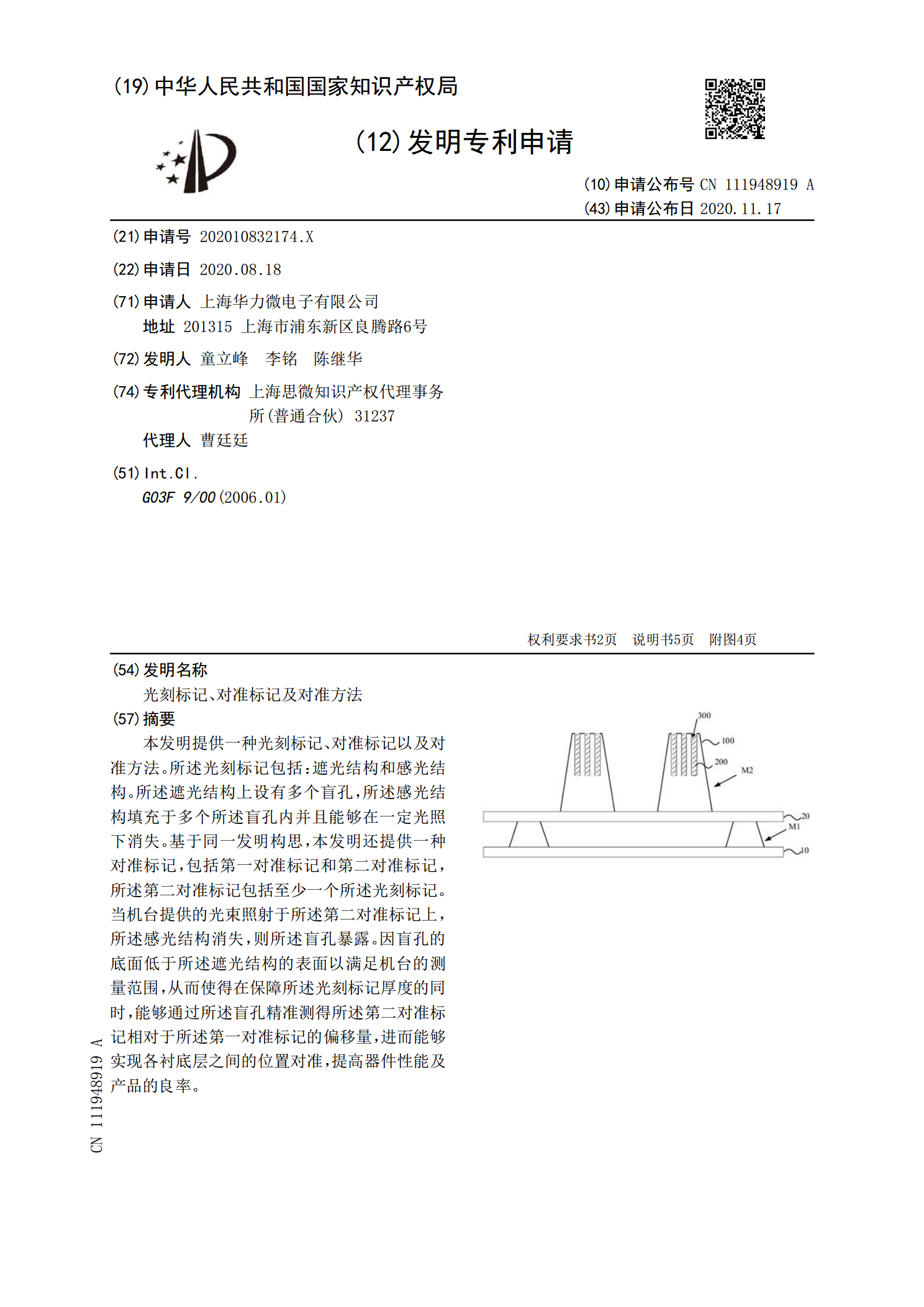

光刻标记、对准标记及对准方法.pdf

本发明提供一种光刻标记、对准标记以及对准方法。所述光刻标记包括:遮光结构和感光结构。所述遮光结构上设有多个盲孔,所述感光结构填充于多个所述盲孔内并且能够在一定光照下消失。基于同一发明构思,本发明还提供一种对准标记,包括第一对准标记和第二对准标记,所述第二对准标记包括至少一个所述光刻标记。当机台提供的光束照射于所述第二对准标记上,所述感光结构消失,则所述盲孔暴露。因盲孔的底面低于所述遮光结构的表面以满足机台的测量范围,从而使得在保障所述光刻标记厚度的同时,能够通过所述盲孔精准测得所述第二对准标记相对于所述第

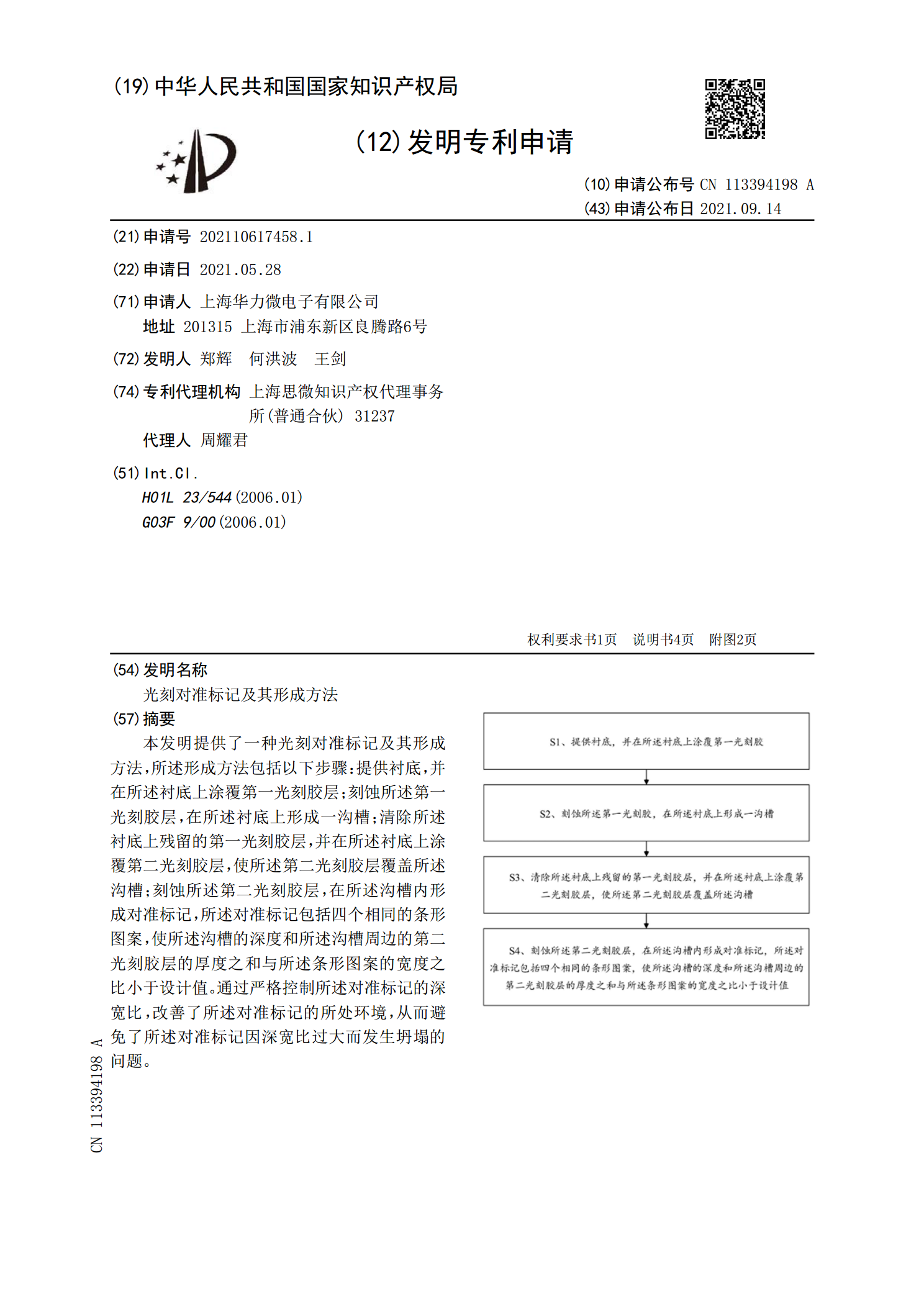

光刻对准标记及其形成方法.pdf

本发明提供了一种光刻对准标记及其形成方法,所述形成方法包括以下步骤:提供衬底,并在所述衬底上涂覆第一光刻胶层;刻蚀所述第一光刻胶层,在所述衬底上形成一沟槽;清除所述衬底上残留的第一光刻胶层,并在所述衬底上涂覆第二光刻胶层,使所述第二光刻胶层覆盖所述沟槽;刻蚀所述第二光刻胶层,在所述沟槽内形成对准标记,所述对准标记包括四个相同的条形图案,使所述沟槽的深度和所述沟槽周边的第二光刻胶层的厚度之和与所述条形图案的宽度之比小于设计值。通过严格控制所述对准标记的深宽比,改善了所述对准标记的所处环境,从而避免了所述对准

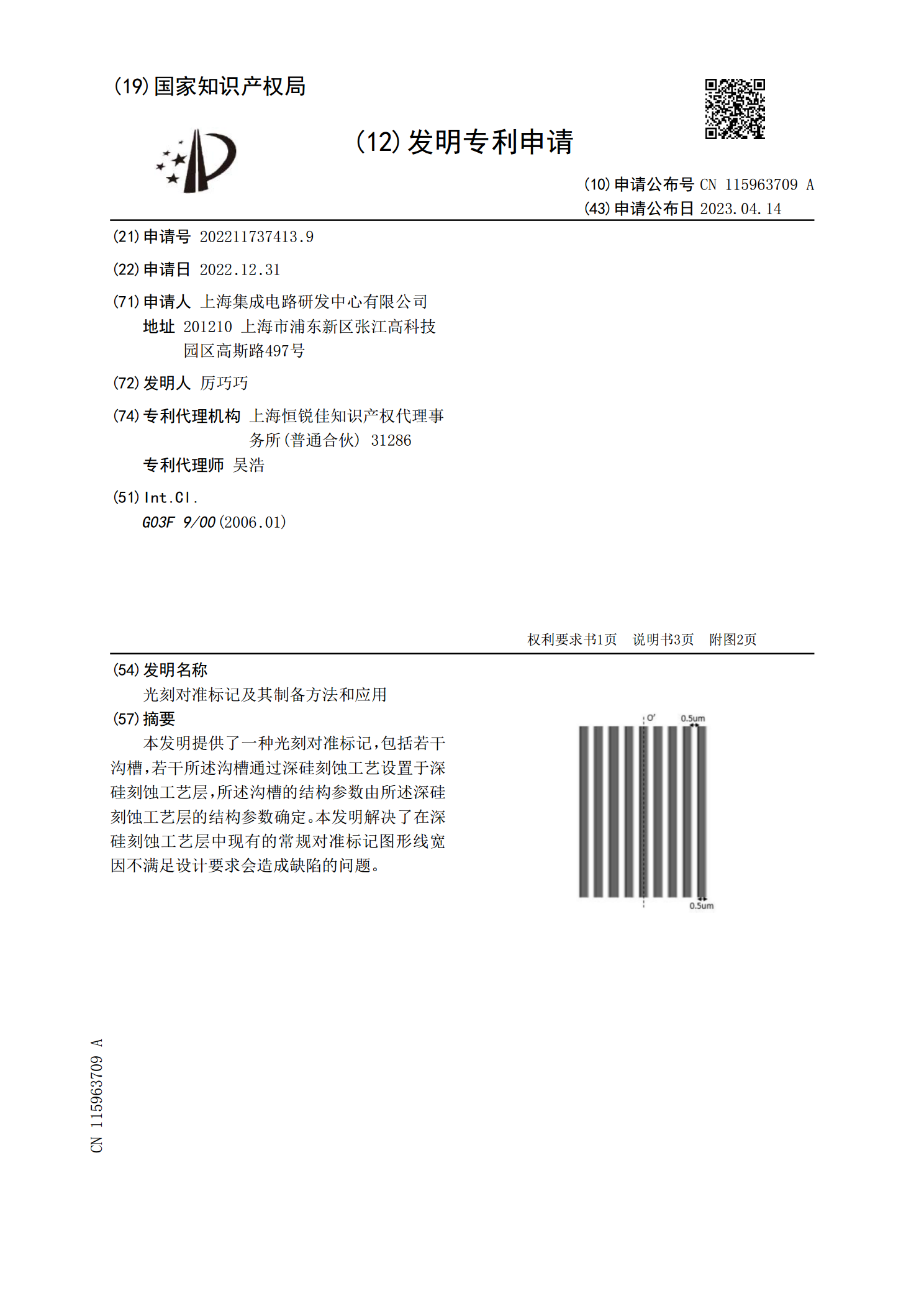

光刻对准标记及其制备方法和应用.pdf

本发明提供了一种光刻对准标记,包括若干沟槽,若干所述沟槽通过深硅刻蚀工艺设置于深硅刻蚀工艺层,所述沟槽的结构参数由所述深硅刻蚀工艺层的结构参数确定。本发明解决了在深硅刻蚀工艺层中现有的常规对准标记图形线宽因不满足设计要求会造成缺陷的问题。

光刻对准中掩模光栅标记成像标定方法.docx

光刻对准中掩模光栅标记成像标定方法光刻对准中掩模光栅标记成像标定方法摘要:光刻对准技术是半导体制造过程中非常关键的步骤之一,它直接影响到芯片的制造精度和性能。掩模光栅标记是光刻对准中的重要环节,通过将掩模上的光栅图案投影到硅片上进行对准校正,以确保光刻图案的精确位置和形状。本文介绍了常用的光刻对准中掩模光栅标记成像标定方法,并进行了比较和分析。1.引言在半导体微电子工艺中,光刻技术被广泛应用于芯片的制造过程中。光刻对准是在光刻曝光步骤中非常关键的一步,它通过将光刻掩模上的图案准确投影到硅片上,保证了光刻图