在PCB板上沉铜的方法.pdf

秋花****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

在PCB板上沉铜的方法.pdf

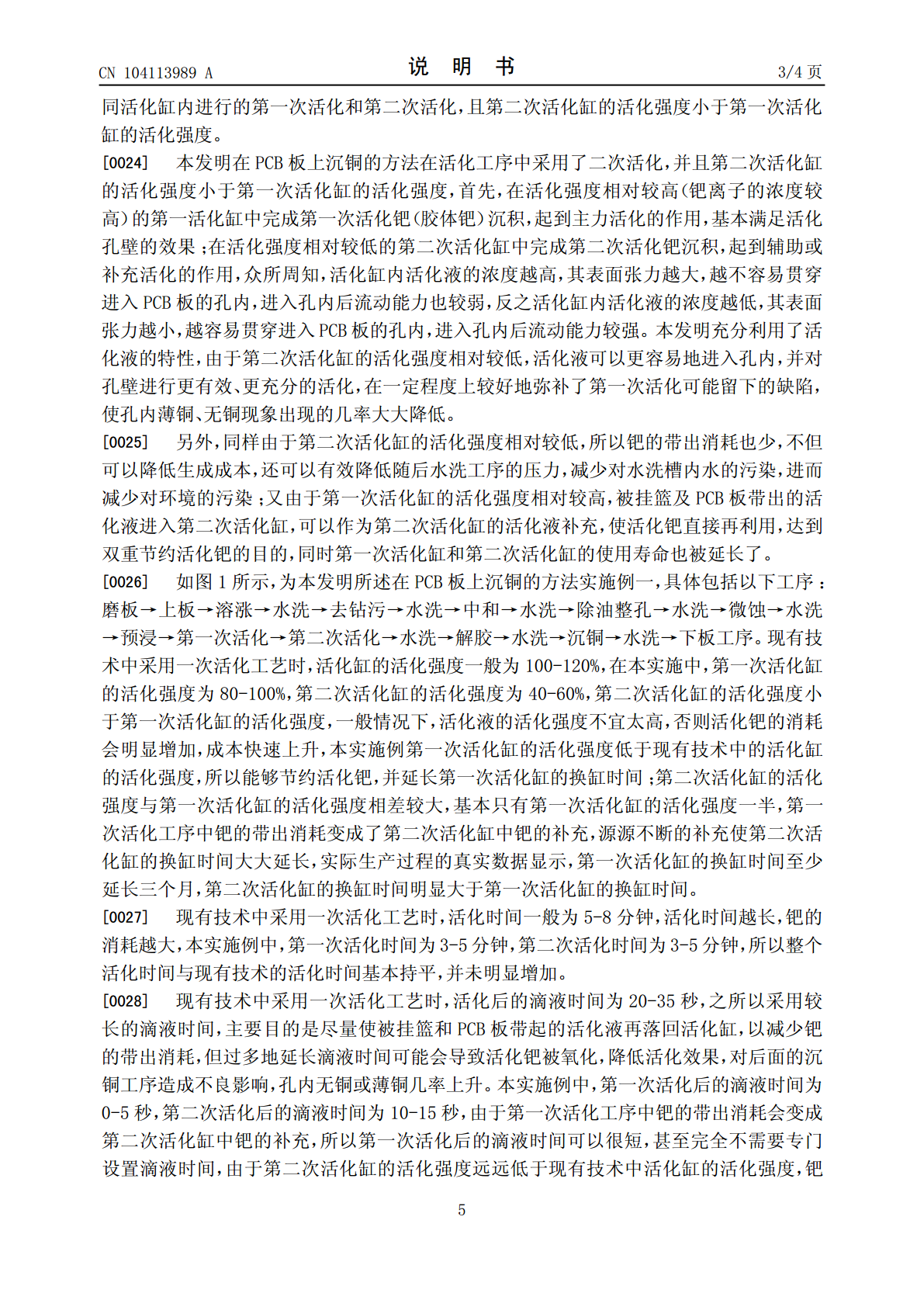

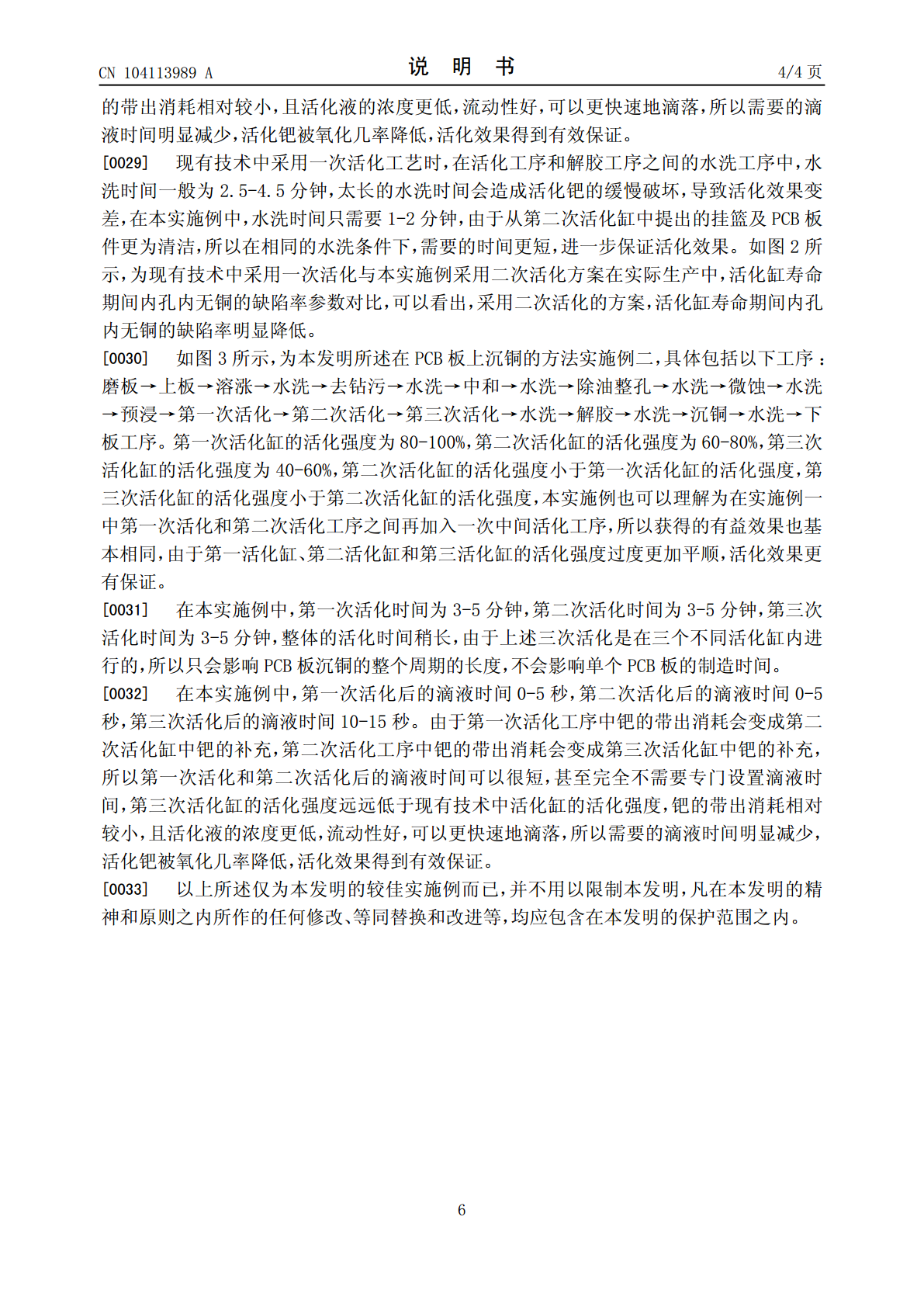

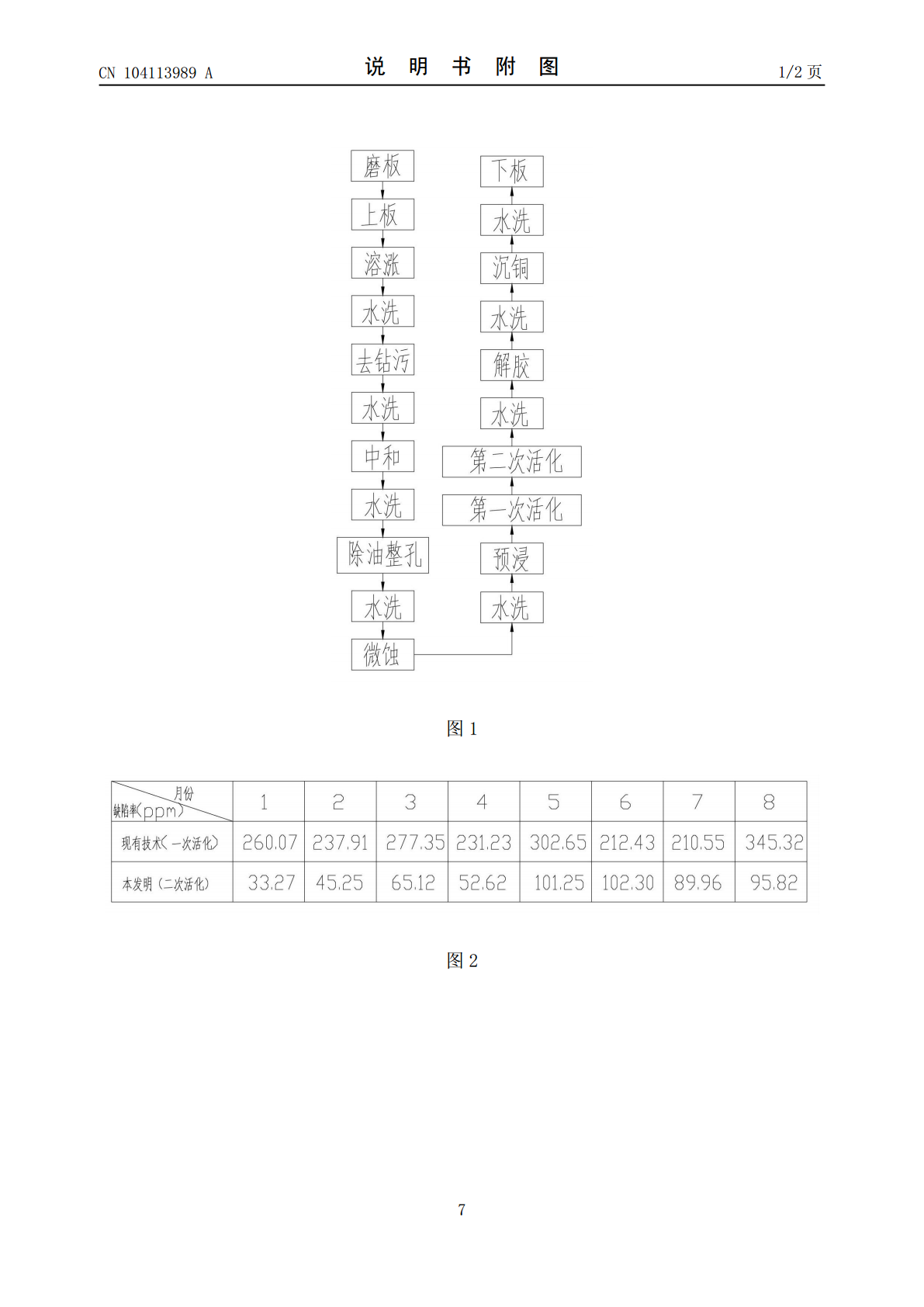

本发明涉及PCB板的制造领域,尤其涉及一种在PCB板上沉铜的方法,包括活化工序,所述活化工序包括在不同活化缸内进行的第一次活化和第二次活化,且第二次活化缸的活化强度小于第一次活化缸的活化强度。首先,第一活化起到主力活化的作用,基本满足活化孔壁的效果;第二次活化起到辅助或补充活化的作用,由于第二次活化缸的活化强度相对较低,活化液可以更容易地进入孔内,并对孔壁进行更有效、更充分的活化,在一定程度上较好地弥补了第一次活化可能留下的缺陷,使孔内薄铜、无铜现象出现的几率大大降低。

PCB沉铜工艺及其沉铜架.pdf

本申请提供一种PCB沉铜工艺及其沉铜架。上述的PCB沉铜架包括母篮和子篮,母篮包括第一支架、底座、第二支架及固定杆,第一支架与底座连接,第二支架与底座远离第一支架的一端连接,固定杆分别与第一支架及第二支架连接;子篮包括篮体和悬挂件,悬挂件连接于篮体的一侧,悬挂件用于与固定杆可拆卸挂接,篮体开设有定位凹槽,定位凹槽用于放置PCB。上述的PCB沉铜架操作更加简便且能够减少或避免PCB上下板擦花问题。

PCB沉铜讲义.doc

沉铜讲义一、沉铜目的:沉铜的目的是利用化学反应原理在孔壁上沉积一层0.3um-0.5um的铜,使原本绝缘的孔壁具有导电性,便于后续板面电镀及图形电镀的顺利进行,从而完成PCB电路网络间的电性互通。二、沉铜原理:利用甲醛在强碱性环境中所具有的还原性并在Pd作用下而使Cu2+被还原成铜。Cu2++2HCHO+4OH三、工艺流程:粗磨→膨胀→除胶渣→三级水洗→中和→二级水洗→除油→稀酸洗→二级水洗→微蚀→预浸→活化→二级水洗→加速→一级水洗→沉铜→二级水洗→板面电镀→幼磨→铜检四、工艺简介:1.粗磨:目的是除去

一种PCB板洗铜方法.pdf

本发明涉及一种PCB板洗铜方法,包括如下步骤:除油,去除铜表面氧化物及杂质;水洗,将从铜表面除离的氧化物及杂物用清水洗除;微蚀,对铜表面进行微蚀,出去表面旧铜,露出新铜面;高压水洗,通过高压水冲击清洗铜面,去除微蚀残留的杂质;循环水洗,采用循环水持续清洗以清除残留的铜氧化物及杂质;晾干,将洗过的铜依次进行吸干、强风吹干、热风干处理。本发明经过大量研究及实验论证,创造性地开发一套标准化高效率洗铜方法,在洗铜工艺中以该方法执行能够批量化优质完成洗铜工艺,避免了因技术人员的经验、技术差异而导致的质量不统一的问题

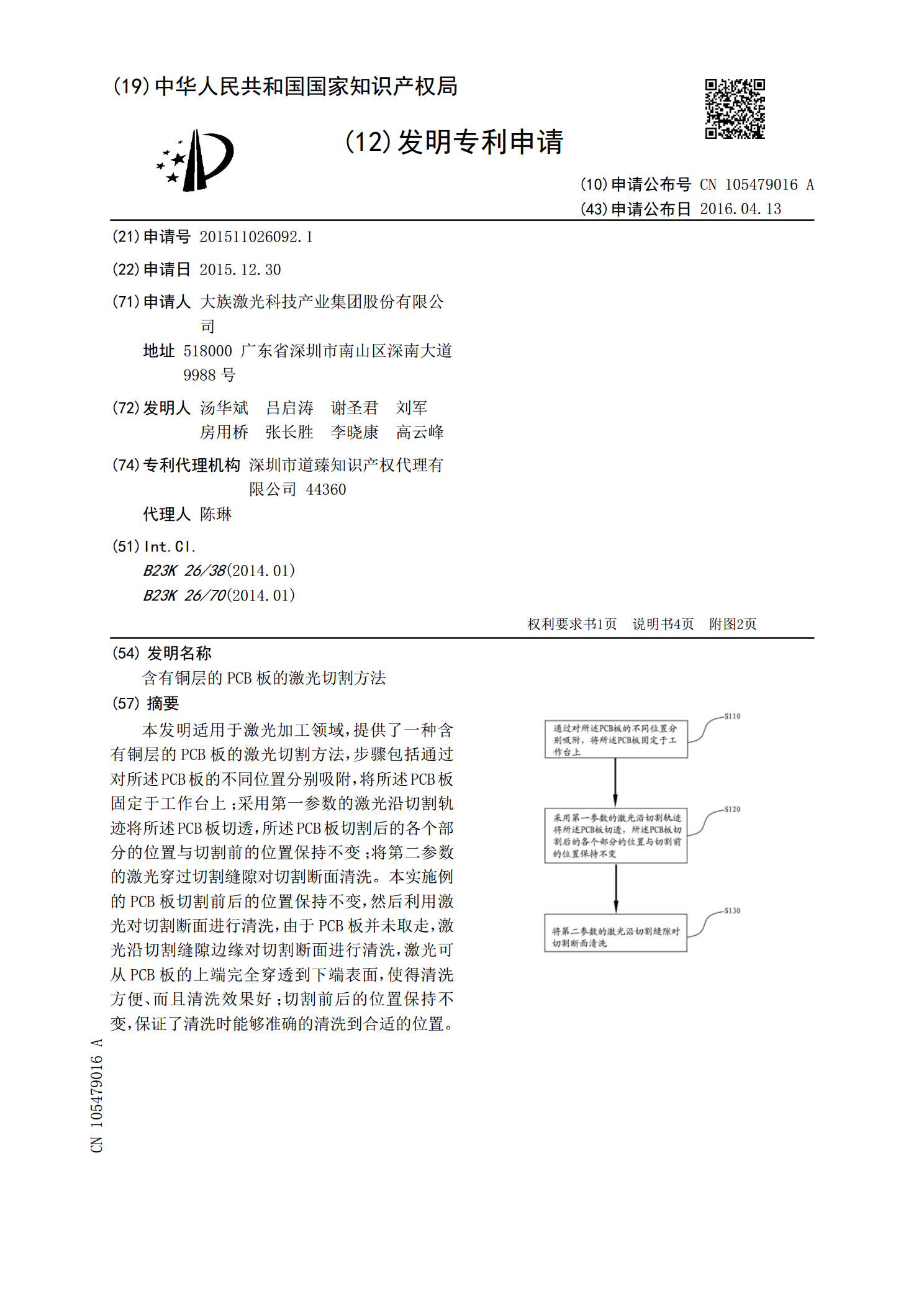

含有铜层的PCB板的激光切割方法.pdf

本发明适用于激光加工领域,提供了一种含有铜层的PCB板的激光切割方法,步骤包括通过对所述PCB板的不同位置分别吸附,将所述PCB板固定于工作台上;采用第一参数的激光沿切割轨迹将所述PCB板切透,所述PCB板切割后的各个部分的位置与切割前的位置保持不变;将第二参数的激光穿过切割缝隙对切割断面清洗。本实施例的PCB板切割前后的位置保持不变,然后利用激光对切割断面进行清洗,由于PCB板并未取走,激光沿切割缝隙边缘对切割断面进行清洗,激光可从PCB板的上端完全穿透到下端表面,使得清洗方便、而且清洗效果好;切割前后