晶片与晶片之间的对准方法.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

晶片与晶片之间的对准方法.pdf

本发明公开了一种晶片与晶片之间的对准方法,步骤包括:1)在第一层晶片上淀积薄氧化层;2)在第一层晶片上形成对准标记,去除薄氧化层;3)在第一层晶片上淀积高反射率材料,填满对准标记的沟槽;4)反向刻蚀,去除第一层晶片表面的高反射率材料,只保留对准标记沟槽内的高反射率材料;5)在第一层晶片上生长热氧化层;6)在第一层晶片上形成后续所需的集成电路图形;7)第二层晶片和第一层晶片键合;8)光刻机红外线检测第一层晶片上的对准标记,通过光刻在第二层晶片上形成后续所需的集成电路图形。本发明通过在第一层晶片的光刻对准标记

用于使晶片在晶片支架上对准的装置.pdf

本发明所要解决的技术问题在于,改进在基座上自动化装载晶片。并且建议了一种用于使晶片在晶片支架(11)上对准的装置,所述装置具有用于套装晶片支架(11)的基础件(2),其中,基础件(2)具有定心区段(3),所述定心区段(3)与晶片支架(11)的对应定心区段(10)这样共同作用,从而使套装在基础件(2)上的晶片支架(11)占据一个预先确定的相对于基础件(2)的位置,所述装置还具有布置在基础件(2)上方的定心件(1),所述定心件(1)具有相对于基础件(2)的预先确定的位置关系,并且所述装置还具有调节件支架(5)

一种半导体晶片图像对准方法.pdf

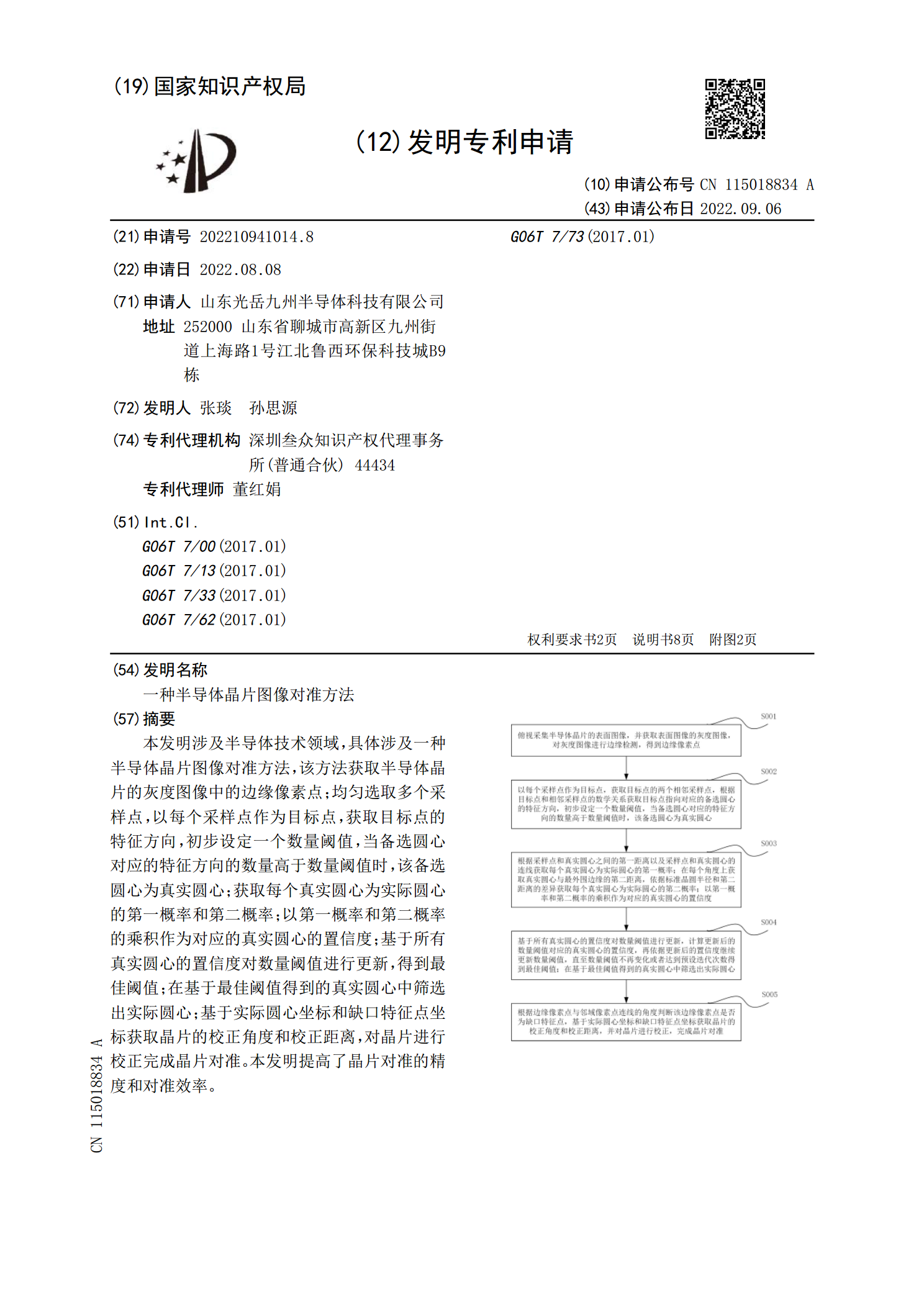

本发明涉及半导体技术领域,具体涉及一种半导体晶片图像对准方法,该方法获取半导体晶片的灰度图像中的边缘像素点;均匀选取多个采样点,以每个采样点作为目标点,获取目标点的特征方向,初步设定一个数量阈值,当备选圆心对应的特征方向的数量高于数量阈值时,该备选圆心为真实圆心;获取每个真实圆心为实际圆心的第一概率和第二概率;以第一概率和第二概率的乘积作为对应的真实圆心的置信度;基于所有真实圆心的置信度对数量阈值进行更新,得到最佳阈值;在基于最佳阈值得到的真实圆心中筛选出实际圆心;基于实际圆心坐标和缺口特征点坐标获取晶片

晶片和晶片的加工方法.pdf

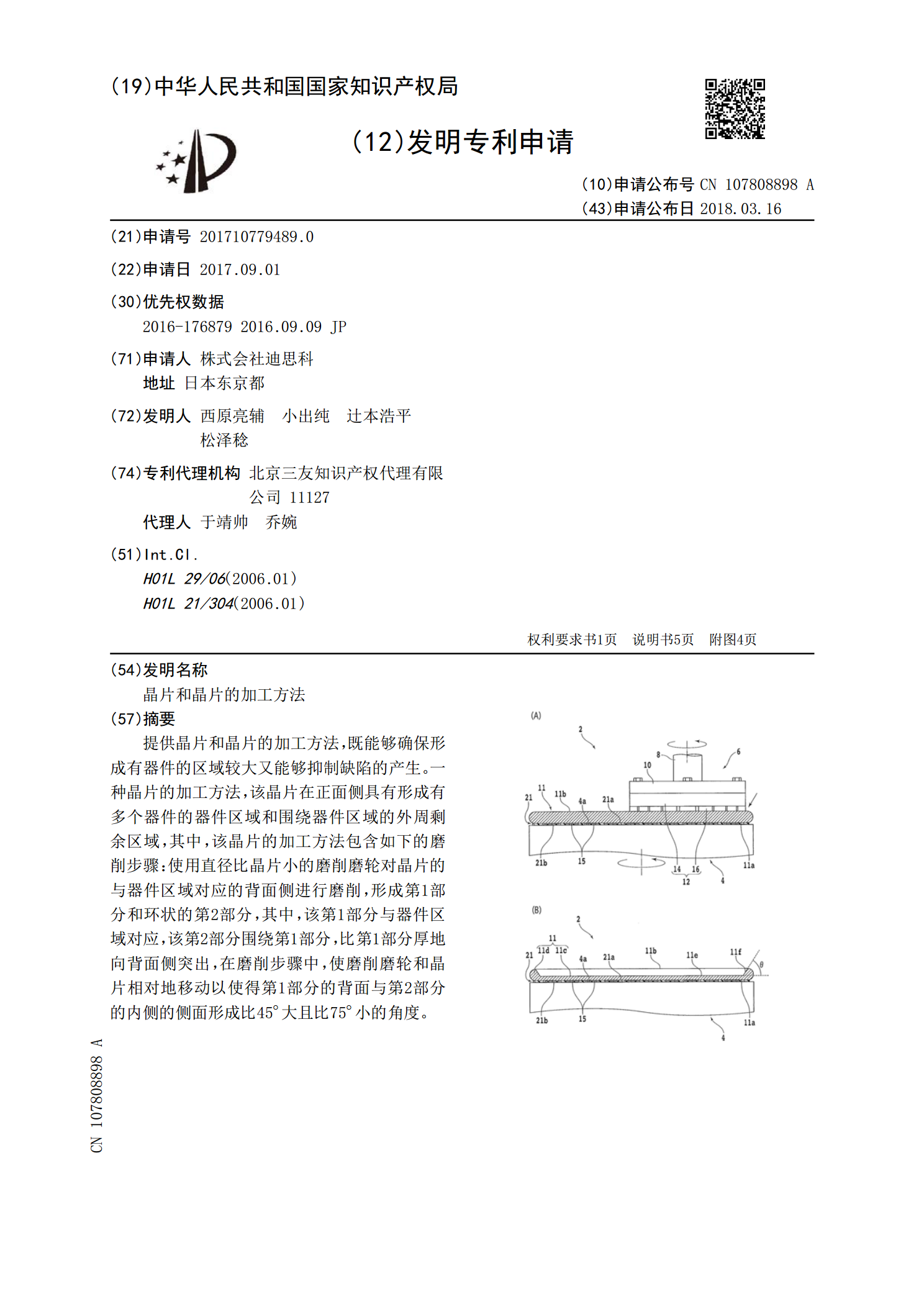

提供晶片和晶片的加工方法,既能够确保形成有器件的区域较大又能够抑制缺陷的产生。一种晶片的加工方法,该晶片在正面侧具有形成有多个器件的器件区域和围绕器件区域的外周剩余区域,其中,该晶片的加工方法包含如下的磨削步骤:使用直径比晶片小的磨削磨轮对晶片的与器件区域对应的背面侧进行磨削,形成第1部分和环状的第2部分,其中,该第1部分与器件区域对应,该第2部分围绕第1部分,比第1部分厚地向背面侧突出,在磨削步骤中,使磨削磨轮和晶片相对地移动以使得第1部分的背面与第2部分的内侧的侧面形成比45°大且比75°小的角度。

芯片上晶片对准传感器.pdf

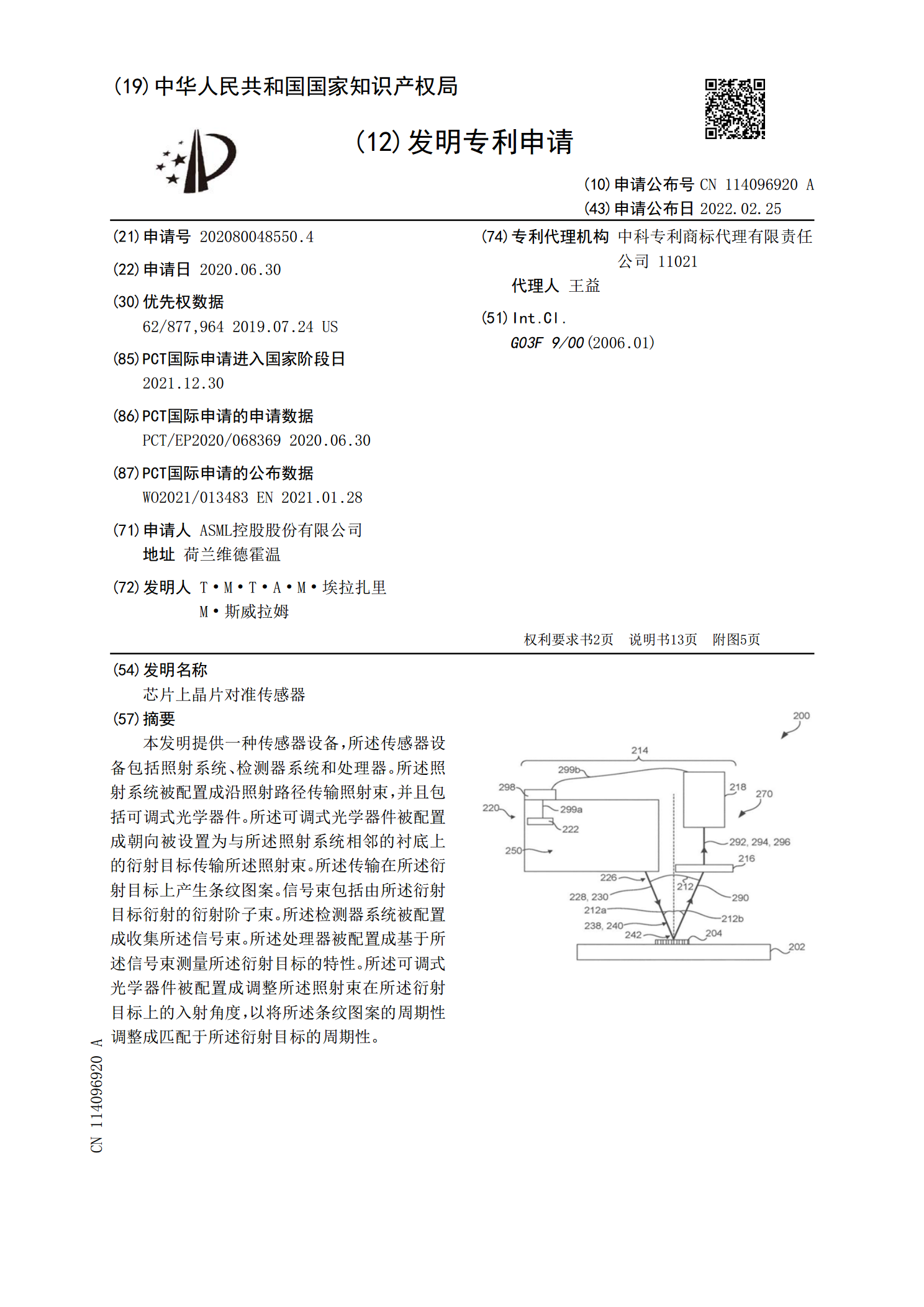

本发明提供一种传感器设备,所述传感器设备包括照射系统、检测器系统和处理器。所述照射系统被配置成沿照射路径传输照射束,并且包括可调式光学器件。所述可调式光学器件被配置成朝向被设置为与所述照射系统相邻的衬底上的衍射目标传输所述照射束。所述传输在所述衍射目标上产生条纹图案。信号束包括由所述衍射目标衍射的衍射阶子束。所述检测器系统被配置成收集所述信号束。所述处理器被配置成基于所述信号束测量所述衍射目标的特性。所述可调式光学器件被配置成调整所述照射束在所述衍射目标上的入射角度,以将所述条纹图案的周期性调整成匹配于所