一种半导体薄膜的制备方法.pdf

努力****爱静

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种半导体薄膜的制备方法.pdf

本发明公开了一种半导体薄膜的制备方法,包括以下步骤:S101.提供基底;S102.在基底上形成薄膜;S103.在薄膜上通过涂胶、曝光和显影光刻自定义图形:光刻胶形成掩蔽层,在没有光刻胶的薄膜部分形成腐蚀窗口;S104.真空条件下,对腐蚀窗口内的薄膜进行湿法腐蚀;S105.去除显影后剩余的光刻胶。本发明有效解决了腐蚀过程中气泡残留的问题,保证了腐蚀的均匀性,提高了产品的整体良品率。

一种硒半导体薄膜的制备方法.pdf

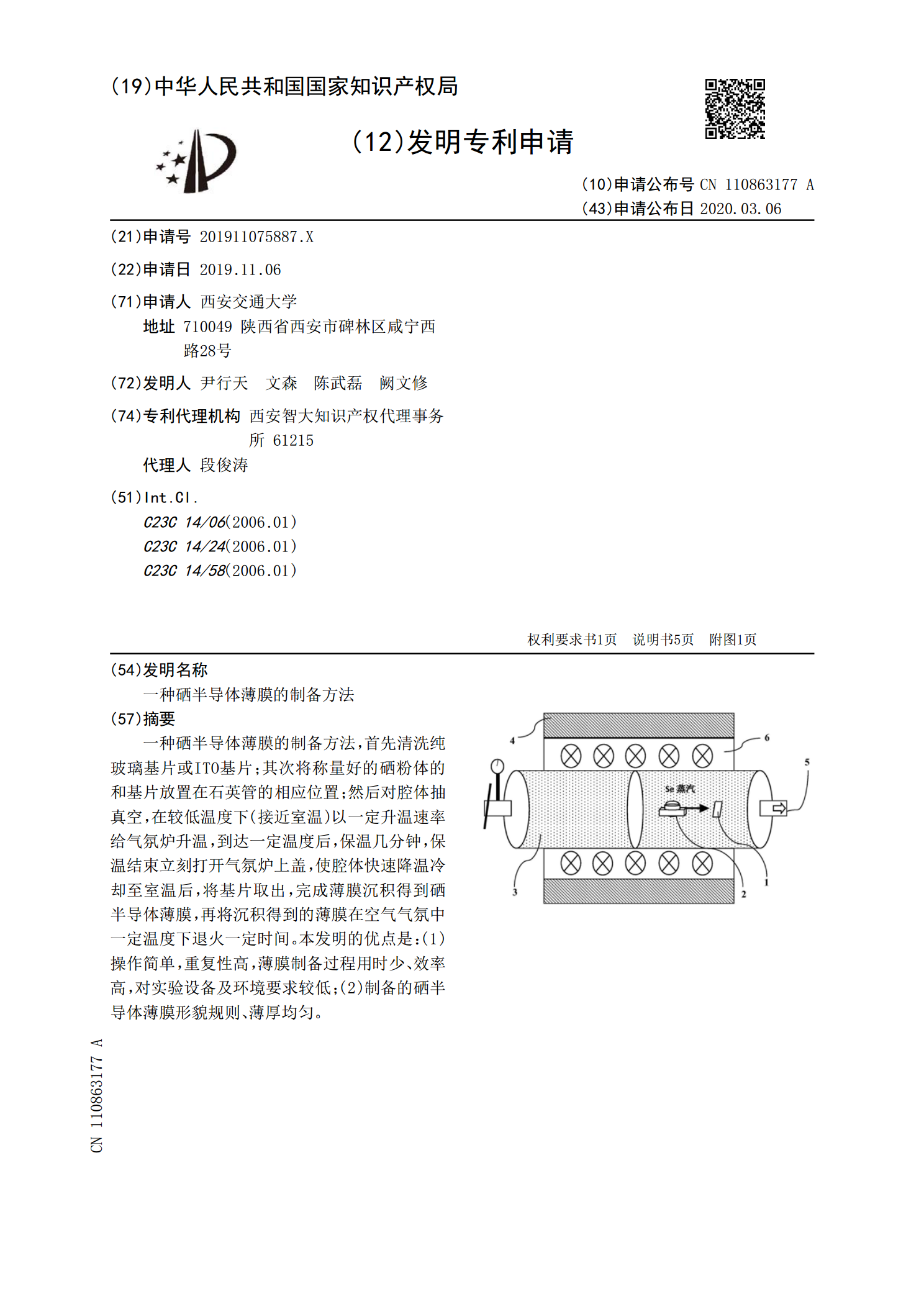

一种硒半导体薄膜的制备方法,首先清洗纯玻璃基片或ITO基片;其次将称量好的硒粉体的和基片放置在石英管的相应位置;然后对腔体抽真空,在较低温度下(接近室温)以一定升温速率给气氛炉升温,到达一定温度后,保温几分钟,保温结束立刻打开气氛炉上盖,使腔体快速降温冷却至室温后,将基片取出,完成薄膜沉积得到硒半导体薄膜,再将沉积得到的薄膜在空气气氛中一定温度下退火一定时间。本发明的优点是:(1)操作简单,重复性高,薄膜制备过程用时少、效率高,对实验设备及环境要求较低;(2)制备的硒半导体薄膜形貌规则、薄厚均匀。

半导体薄膜制备装置及制备方法.pdf

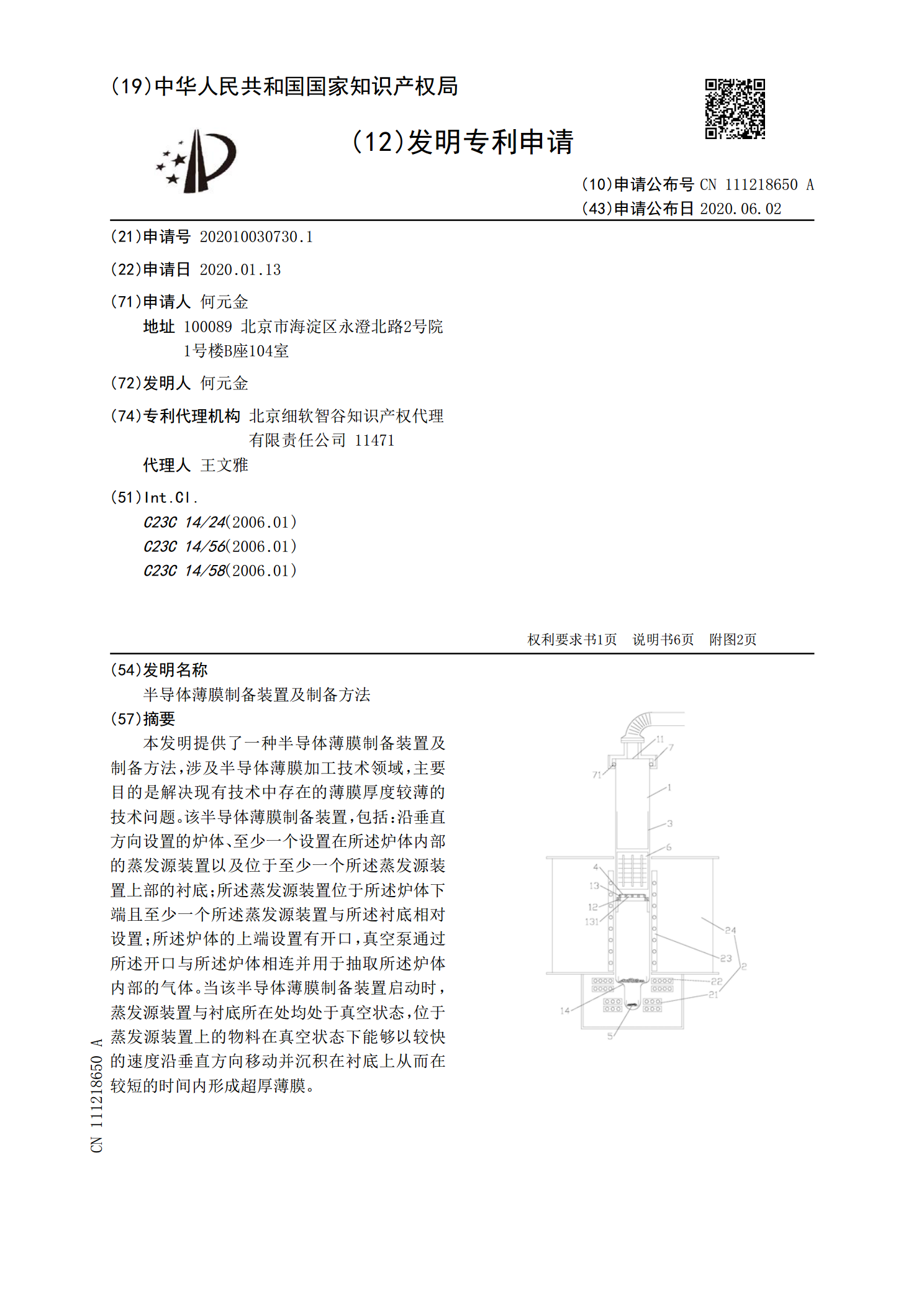

本发明提供了一种半导体薄膜制备装置及制备方法,涉及半导体薄膜加工技术领域,主要目的是解决现有技术中存在的薄膜厚度较薄的技术问题。该半导体薄膜制备装置,包括:沿垂直方向设置的炉体、至少一个设置在所述炉体内部的蒸发源装置以及位于至少一个所述蒸发源装置上部的衬底;所述蒸发源装置位于所述炉体下端且至少一个所述蒸发源装置与所述衬底相对设置;所述炉体的上端设置有开口,真空泵通过所述开口与所述炉体相连并用于抽取所述炉体内部的气体。当该半导体薄膜制备装置启动时,蒸发源装置与衬底所在处均处于真空状态,位于蒸发源装置上的物料

一种可拉伸半导体薄膜的通用制备方法.pdf

本发明公开了一种可拉伸半导体薄膜的通用制备方法,具体包括如下步骤:将改性聚合物溶于N,N‑二甲基甲酰胺中,将基材浸泡在其中,浸泡30s后,以0.5cm/s的提拉速度取出基材,将在温度为130℃的条件下,烘干成膜,再从基材上剥离,制得可拉伸半导体薄膜,该改性聚合物为长链螺旋状结构,且分子侧链含有大量长链烷基,能够降低分子间的作用力,使得制备出的半导体薄膜具有很好的拉伸效果,同时该改性聚合物为P‑型半导体,使得该薄膜能够满足半导体技术要求。

一种半导体型硫掺杂石墨烯薄膜及其制备方法.pdf

本发明属于半导体型硫掺杂石墨烯薄膜制备技术领域,尤其是一种半导体型硫掺杂石墨烯薄膜及其制备方法,针对现有的掺杂型石墨烯薄膜制备较为复杂,现有的掺杂型石墨烯薄膜的耐高温性能差,严重影响使用寿命的问题,现提出如下方案,其包括包括以下成分:硫源20‑30,石墨30‑50份,硅胶20‑40份,云母5‑10份,硅胶和云母均具有耐高温特性,水墨石2‑6份,水墨石具有耐高温和导电特性,粘合剂6‑12份,铜粉6‑12份,导电粉1‑4份,炭黑N3008‑16份。本发明制备操作方便,可以制备半导体型硫掺杂石墨烯薄膜,提高石