一种ITO返工蚀刻液及其制备方法.pdf

雨巷****彦峰

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种ITO返工蚀刻液及其制备方法.pdf

本发明涉及一种ITO返工蚀刻液及其制备方法,该蚀刻液由三氯化铁、硫酸、添加剂、表面活性剂和纯水组成,其中添加剂为硫脲及其衍生物或咪唑啉衍生物,表面活性剂为直链烷基苯磺酸钠盐、铵盐或乙醇胺盐阴离子表面活性剂。其制备方法如下:按比例将三氯化铁溶解于高纯水,并添加到混合釜中,然后依次加入硫酸、添加剂及表面活性剂,搅拌循环后进行微滤,得到该配方产品。该蚀刻液成分性能稳定,蚀刻速率快,能很快去除基板制程表面铟锡氧化物(ITO)膜层,添加的添加剂有效的保护下层制程(金属)膜层不被腐蚀,添加的表面活性剂有效的提高蚀刻液

一种ITO镀膜返工处理蚀刻液及其制备方法.pdf

本发明属于TFT‑LCD减薄镀膜领域,本发明公开了一种ITO镀膜返工处理蚀刻液及其制备方法。ITO镀膜返工处理蚀刻液,由盐酸、草酸、有机多元磷酸、碘酸和纯水五种原料混合均匀而成;该ITO镀膜返工处理蚀刻液制备工艺,包括将强酸性阳离子交换树脂加入到盐酸中,搅拌混合,然后滤出强酸性阳离子交换树脂,控制或去除盐酸中的杂质离子;将草酸晶体、部分纯水、盐酸、有机多元磷酸、碘酸、剩余纯水,最后过滤制得ITO镀膜返工处理蚀刻液;有益效果:本发明的蚀刻液对ITO层的浸润性好,保证TFT‑LCD上的ITO能够完全蚀刻,从而

一种ITO蚀刻液及其制备方法、应用方法.pdf

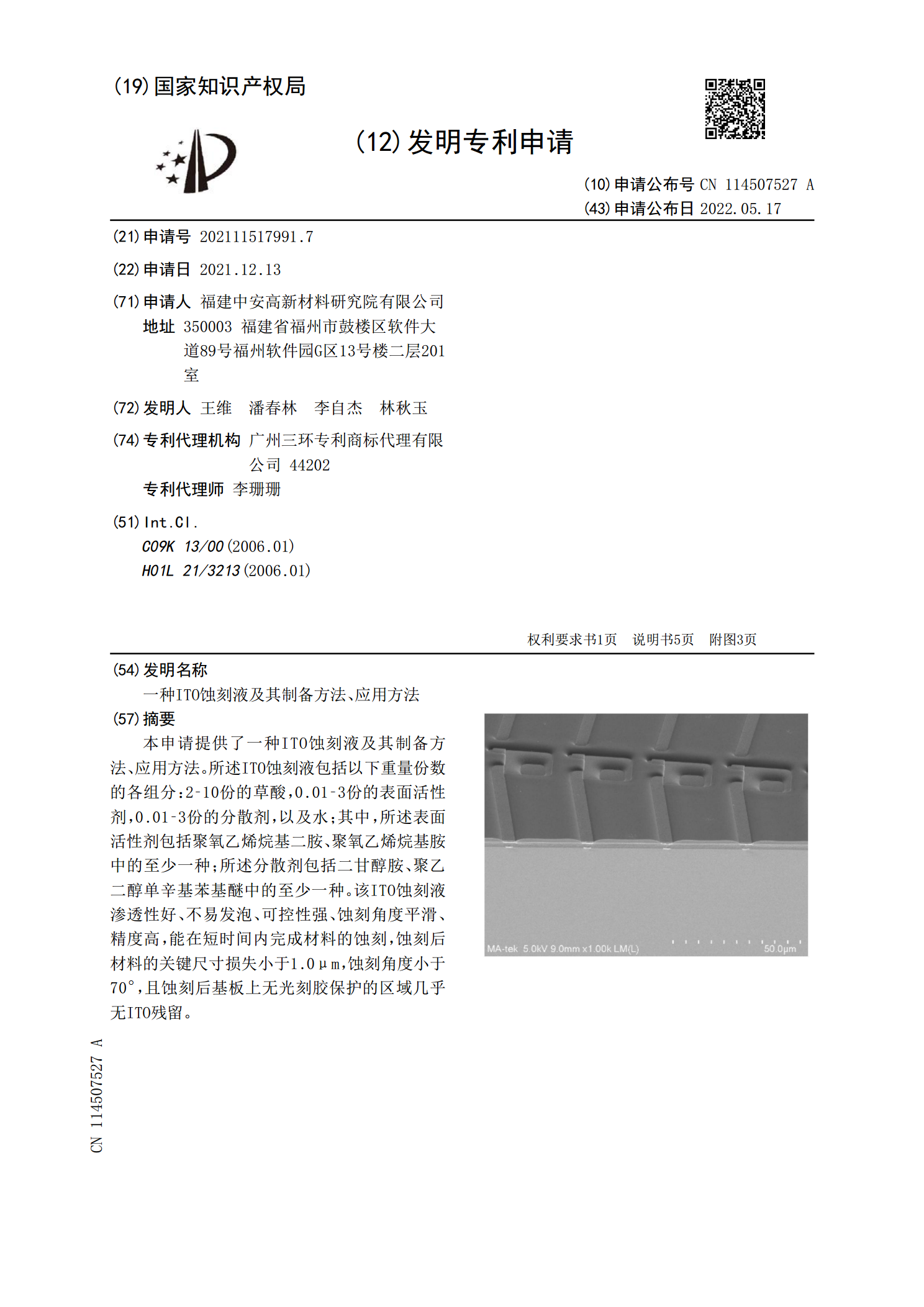

本申请提供了一种ITO蚀刻液及其制备方法、应用方法。所述ITO蚀刻液包括以下重量份数的各组分:2‑10份的草酸,0.01‑3份的表面活性剂,0.01‑3份的分散剂,以及水;其中,所述表面活性剂包括聚氧乙烯烷基二胺、聚氧乙烯烷基胺中的至少一种;所述分散剂包括二甘醇胺、聚乙二醇单辛基苯基醚中的至少一种。该ITO蚀刻液渗透性好、不易发泡、可控性强、蚀刻角度平滑、精度高,能在短时间内完成材料的蚀刻,蚀刻后材料的关键尺寸损失小于1.0μm,蚀刻角度小于70°,且蚀刻后基板上无光刻胶保护的区域几乎无ITO残留。

一种用于ITO‑Ag‑ITO导电薄膜的低黏度蚀刻液及其制备方法.pdf

本发明涉及一种用于ITO‑Ag‑ITO导电薄膜的低黏度蚀刻液及其制备方法,其重量百分比组成如下:硝酸5~15%,硫酸5~15%,醋酸5~25%,添加剂0.01~1%,余量为水,所述添加剂为碱金属盐。该蚀刻液的制备方法为:按比例依次将电子级硫酸、电子级硝酸和电子级醋酸加入到混配釜中,然后加入添加剂和余量高纯水,搅拌循环后过滤。该蚀刻液蚀刻能力强,蚀刻精度高无残留。该蚀刻液以硫酸为原料,不含磷酸,蚀刻液黏度低,蚀刻过程中药液带出量少,蚀刻液寿命长,有利于降低蚀刻液的成本。

一种用于ITO导电薄膜的高精细蚀刻液及其制备方法.pdf

一种用于ITO导电薄膜的高精细蚀刻液及其制备方法,重量百分比组成如下:硝酸2~8%,硫酸2~12%,添加剂0.01~2%,余量水,所述添加剂为碱金属盐和有机物的混合物,有机物选用硫脲衍生物、六次甲基四胺、咪唑、苯并三氮唑和2,4,6‑三羟基苯甲酸中的任意一种。本发明的蚀刻液以硝酸和硫酸为主要成分,工艺简单,酸浓度适中,对ITO导电薄膜具有优异的蚀刻性能,蚀刻速率适中,蚀刻精度高无残留,能够满足不同厚度ITO的蚀刻要求。同时采用一种碱金属盐和一种有机物作为添加剂,对下层金属Al或者Mo都具有优异的抗蚀效果,