一种改善晶圆表面缺陷的刻蚀方法.pdf

康平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改善晶圆表面缺陷的刻蚀方法.pdf

本发明涉及半导体技术领域,尤其涉及一种改善晶圆表面缺陷的刻蚀方法,包括:步骤S1,提供一铝衬垫,于铝衬垫上制备具有暴露铝衬垫上表面的一接触孔的复合结构,且复合结构的上表面及接触孔的侧壁覆盖有一含氟聚合物层;步骤S2,采用等离子体刻蚀接触孔的侧壁上覆盖的含氟聚合物层;步骤S3,刻蚀去除复合结构的上表面覆盖的含氟聚合物层;步骤S4,对暴露出的接触孔和复合结构进行清洗;上述技术方案能够排除接触孔侧壁及复合结构的上表面残留的聚合物对铝衬垫的影响,从而改善晶圆表面的缺陷情况。

一种光刻胶回刻蚀工艺中改善晶圆表面颗粒缺陷的方法.pdf

本发明公开了一种光刻胶回刻蚀工艺中改善晶圆表面颗粒缺陷的方法,光刻胶回刻蚀工艺的腔体清洗的复机流程包括如下步骤:S1进行腔体清洗;S2对腔体漏率进行检查;S3对腔体进行气体清洗;S4对腔体进行暖机;S5对腔体颗粒和速率进行测试。本发明通过优化腔体清洗后的恢复流程来改善晶圆表面颗粒缺陷的问题,通过在无射频输入及腔体高压力和低压力设置下,使用气体对腔体进行清理,有效地解决了腔体维护后产品边缘容易形成簇状颗粒缺陷的问题,提高了产品品质。从而有效地清除掉静电吸附盘上的残留颗粒,解决了腔体清洗后表面易形成颗粒缺陷的

一种晶圆刻蚀设备及晶圆刻蚀方法.pdf

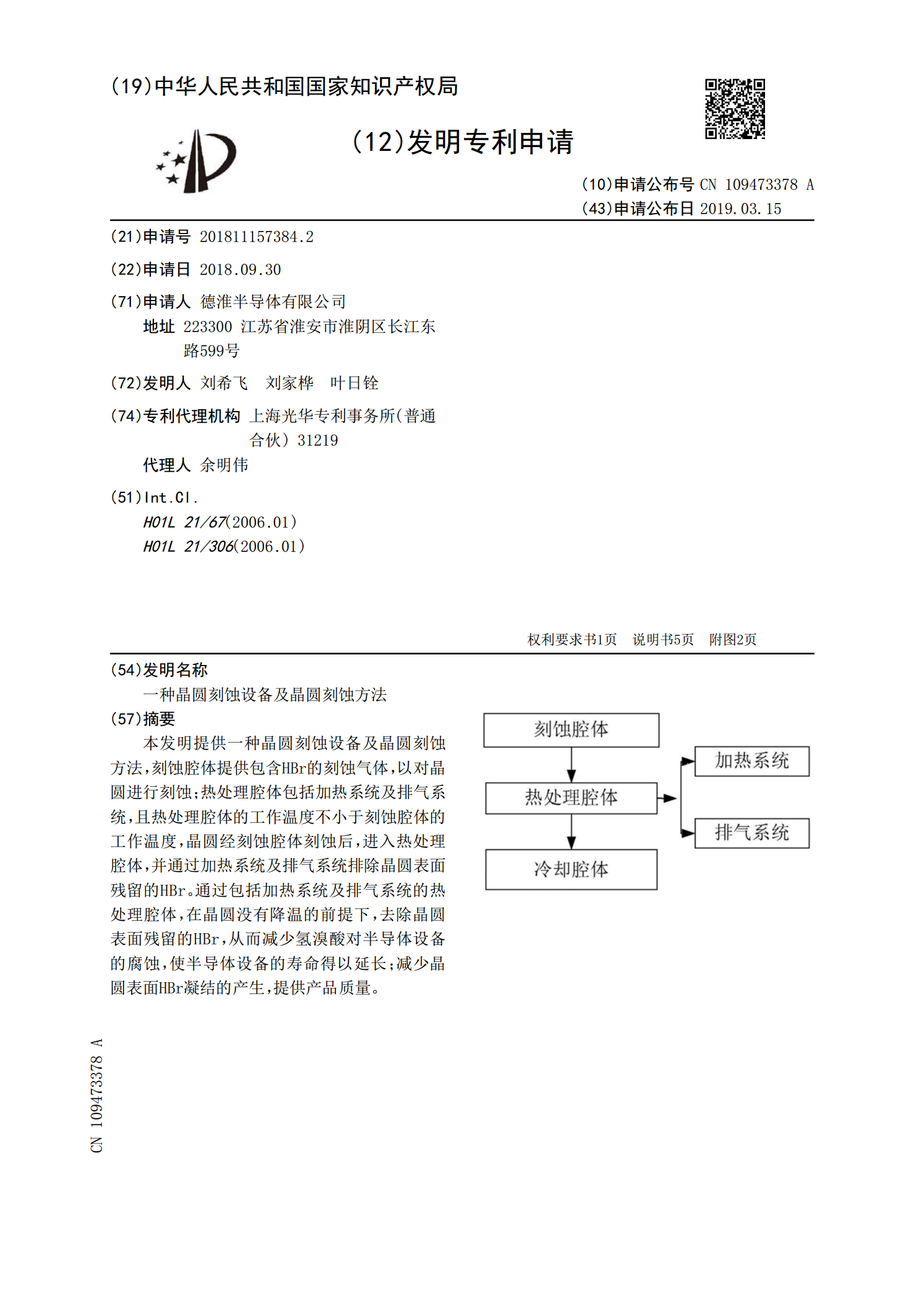

本发明提供一种晶圆刻蚀设备及晶圆刻蚀方法,刻蚀腔体提供包含HBr的刻蚀气体,以对晶圆进行刻蚀;热处理腔体包括加热系统及排气系统,且热处理腔体的工作温度不小于刻蚀腔体的工作温度,晶圆经刻蚀腔体刻蚀后,进入热处理腔体,并通过加热系统及排气系统排除晶圆表面残留的HBr。通过包括加热系统及排气系统的热处理腔体,在晶圆没有降温的前提下,去除晶圆表面残留的HBr,从而减少氢溴酸对半导体设备的腐蚀,使半导体设备的寿命得以延长;减少晶圆表面HBr凝结的产生,提供产品质量。

改善晶圆剥落缺陷的方法.pdf

本发明一种改善晶圆剥落缺陷的方法,通过在线晶圆将工艺进行到有源区的刻蚀步骤之后,采用化学机械研磨去除晶圆衬底的晶边上的残留硅衬底,避免在后续工艺中于残留硅衬底的裸露表面上生成剥落缺陷源头,从根本上除形成剥落缺陷源头的关键因素,避免剥落缺陷源头的形成,进而改善了晶圆缺陷,提升了晶圆的良率。

改善刻蚀缺陷的方法.pdf

本发明提供一种改善刻蚀缺陷的方法,提供衬底,衬底上形成有第一金属层以及形成于第一金属层上的第二金属层;在第二金属层上形成光刻胶层,光刻打开部分光刻胶层使得其下方的第二金属层裸露,调节光刻胶去除机台的温度,使得第一、二金属层的接触面处形成为金属间化合物;利用湿法刻蚀去除裸露的第二金属层,之后干燥处理衬底,使得第一、二金属层上的溶液去除;利用灰化工艺去除光刻胶层,使得第一、二金属层上残留的溶液去除;清洗衬底,之后干燥处理衬底。本发明在金属层刻蚀前进行烘烤热处理,释放热应力;并在刻蚀后加强干燥处理,清除因金属层