一种新型的铸件浇注方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型的铸件浇注方法.pdf

本发明公开了一种新型的铸件浇注方法,其特征在于,在造型时,在冒口顶窝中心固定放置发热锥,射砂后固化起模,浇注温度为1487℃‑1430℃,浇注时间为3分钟以内。由本发明所述方法铸造的铸件,解决了冒口过早凝固封顶,气体排出不及时而遗留在铸件内部产生气孔及缩松缺陷的问题,大大提高了铸件合格率。

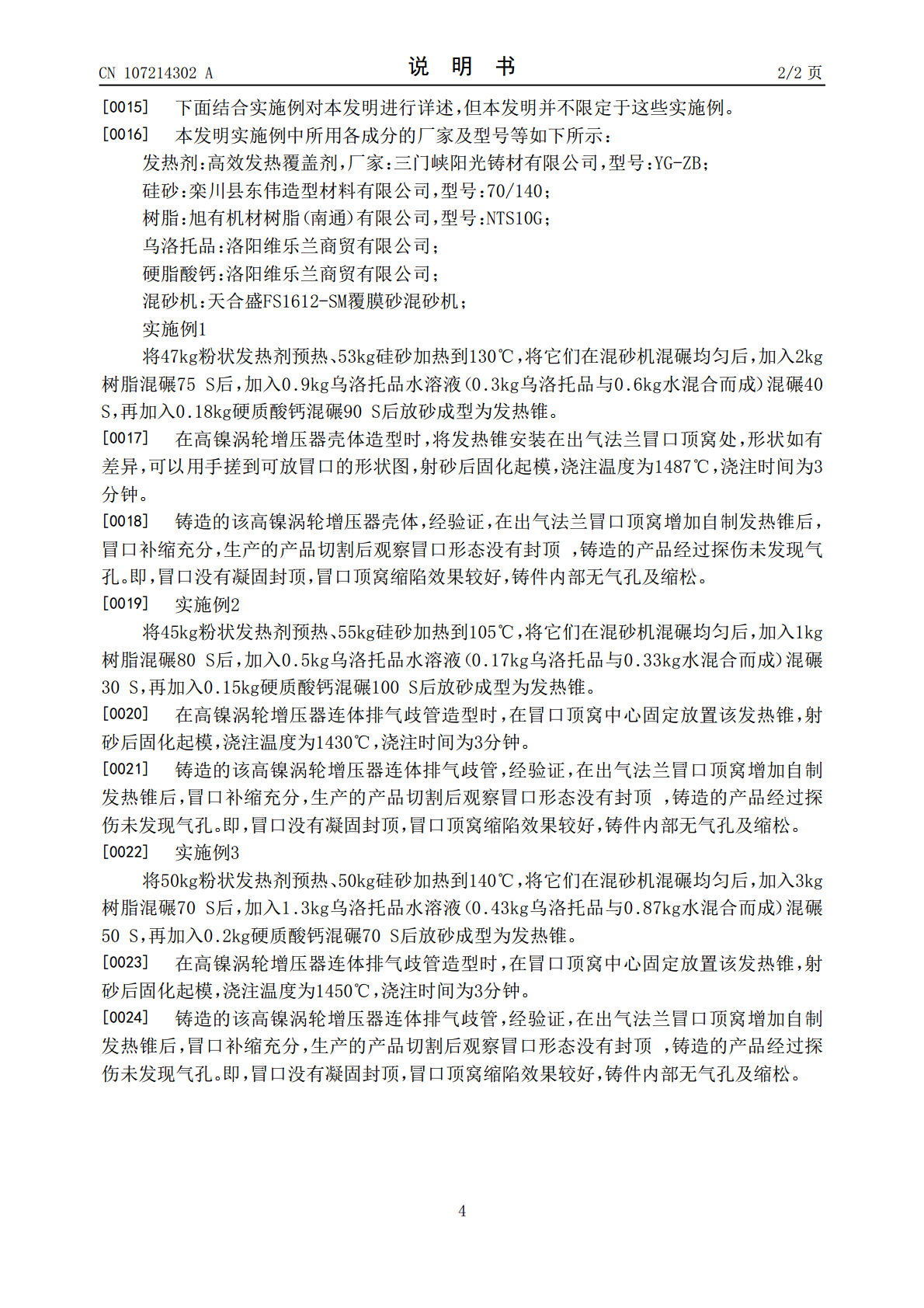

一种曳引机转子铸件的浇注系统及浇注方法.pdf

本发明公开了一种曳引机转子铸件的浇注系统及浇注方法,其中,所述浇注系统包括与转子铸件形状相应的型腔,所述型腔内设有用于成型主轴通孔的砂芯,还包括依次连通的浇口杯、直浇道、内浇道,所述直浇道沿转子铸件主轴延伸,穿过砂芯与内浇道连通,所述内浇道由直浇道的末端起延伸至与型腔连通。本发明提供的曳引机转子铸件的浇注系统及浇注方法,能够提高浇注液的利用率,将转子铸件的工艺出品率由现有技术的75%提高到88%左右,浇注系统结构小,便于后处理流转以及二次回炉使用。

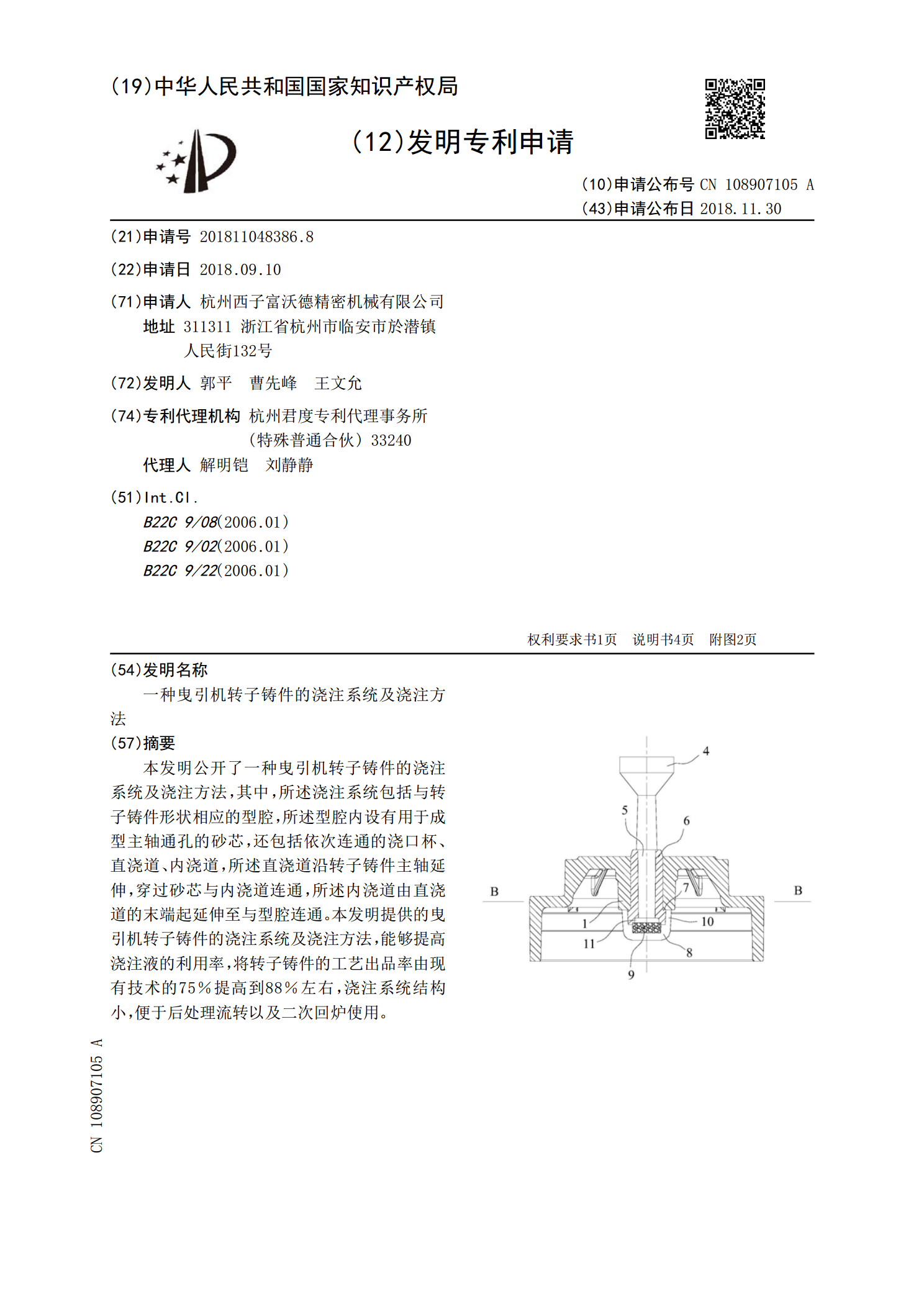

一种铸造设备及铸件浇注方法.pdf

一种铸造设备,坩埚置于保温炉内,铸型通过密封板布置在保温炉上,升液管一端布置在坩埚内,另一端布置穿过密封板与铸型的浇道连通;在铸型中浇道顶端的冒口,通过加压管路连接进气管路。加压管路布置在铸型内部,直接与冒口成一体结构。冒口外延与铸型的外边缘平齐,冒口通过密封盖连接加压管路。密封盖扣在冒口上,并密封。冒口为保温冒口。冒口内设置传感器。本发明在铸件上部使用了冒口,提升了对铸件结构的适应性;双压铸造使用保温材料制作的冒口,能够使合金液有足够的时间参与补缩,而且可以从不同位置、不同方向对冒口加压,补缩更为直接;

一种浇注小型铜铸件的方法.docx

一种浇注小型铜铸件的方法浇注是铸造工艺中的一项重要步骤,它决定了最终铸件的质量和性能。在小型铜铸件的制造过程中,选用合适的浇注方法尤为关键。本文将介绍一种浇注小型铜铸件的方法,并对其特点、优点、缺点以及适用范围进行探讨。在小型铜铸件的浇注过程中,常采用静态浇注的方法,即将熔化的铜液直接倒入预先准备好的砂型或金属模具中进行浇注。这种方法主要适用于小型铜铸件,包括铜零件、铜配件、铜托盘等。静态浇注的特点是简单易行,不需要复杂的设备和工具,并且操作便捷。在具体操作中,通常需要将铜液倒入浇注杯中,通过重力作用使铜

薄壁铸件的浇注系统及其浇注方法.pdf

一种薄壁铸件的浇注系统,它包括型腔、直浇道、横浇道、内浇道和出气口,直浇道与横浇道连通,横浇道与内浇道连通,型腔与内浇道连通,出气口与型腔连通,横浇道分为上横浇道和下横浇道,上横浇道与直浇道连通,下横浇道与内浇道连通,上横浇道与下横浇道之间通过截留面连通,且上横浇道与截留面的连接处设有集渣包;及一种薄壁铸件的浇注方法,其特征在于:随流孕育,浇注温度为1350~1400℃,浇注速度为270~320kg/min;与现有技术相比,本发明具有在保证铸件的品质的前提下,可使得铸件成品率、出品率较高及生产成本较低的特